一种地沟油、潲水油-亚临界气态甲醇酯化反应方法与流程

1.本发明涉及地沟油、潲水油处理技术领域,尤其涉及一种地沟油、潲水油-亚临界气态甲醇酯化反应方法。

背景技术:

2.地沟油,学名为废弃油脂,泛指在生活中存在的各类劣质油,如回收的食用油、反复使用的炸油等,主要成分为脂肪酸(包括饱和脂肪酸和不饱和脂肪酸)。地沟油最大来源为城市大型饭店下水道的隔油池。长期食用可能会引发癌症,对人体的危害极大。

3.潲水油是从收集来的潲水中,经人工水油分离、过滤,去味等程序处理后提炼回来的油品的总称,含有很多有毒有害物质。潲水油可用来加工成工业油脂或有机燃料,但绝不可用作食用油。虽然一般看起来比较清澈,但由于潲水油是用剩饭剩菜等餐厨垃圾加工处理而成的油脂,含有大量的细菌和毒素,一旦被人食用将对人体产生很大的危害。

4.相较于潲水油,地沟油废弃的时间更长,供微生物繁殖的时间更长,导致油品酸败的程度更高,酸价要显著高于潲水油。现在单独对地沟油和潲水油进行处理都有十分成熟的技术,但将地沟油和潲水油进行联合处理的工艺还很少。如cn112195046a公开的一种以地沟油、潲水油为原料超声波辅助法生产生物柴油,该方法不具备连续生产能力,不便于推广至工业大生产中。

技术实现要素:

5.有鉴于此,有必要提供一种地沟油、潲水油-亚临界气态甲醇酯化反应方法,用以解决现有技术中地沟油、潲水油联合处理不具备连续生产能力的技术问题。

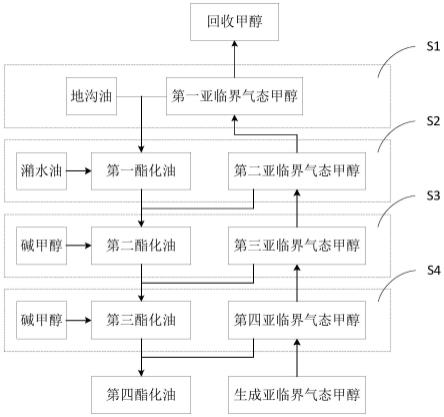

6.本发明提供一种地沟油、潲水油-亚临界气态甲醇酯化反应方法,该地沟油、潲水油-亚临界气态甲醇酯化反应方法包括如下步骤:s1将地沟油与第一亚临界气态甲醇反应得到第一酯化油;s2将第一酯化油与潲水油混合后,再与第二亚临界气态甲醇反应得到第二酯化油;s3在第二酯化油中添加碱甲醇后,再与第三亚临界气态甲醇反应得到第三酯化油;s4在第三酯化油中添加碱甲醇后,再与第四亚临界气态甲醇反应得到第四酯化油。

7.进一步的,第一亚临界气态甲醇来自于步骤s2中未反应完的第二亚临界气态甲醇,第二亚临界气态甲醇来自于步骤s3中未反应完的第三亚临界气态甲醇,所以第三亚临界气态甲醇来自于步骤s4中未反应完的第四亚临界气态甲醇。

8.进一步的,液态甲醇通过甲醇蒸汽发生器加热得到气态甲醇,气态甲醇经过甲醇蒸汽过热器加热得到第四亚临界气态甲醇。

9.进一步的,甲醇蒸汽发生器内压力为0.6-1.2mpa,温度为140-160℃;甲醇蒸汽过热器内压力为1.5-2.0mpa,温度为220-240℃。

10.进一步的,步骤s1中反应温度为220-240℃,反应压力为0.5-1.0mpa,反应时间为60-180分钟。

11.进一步的,步骤s2中反应温度为220-240℃,反应压力为0.8-1.2mpa,反应时间为

60-120分钟。

12.进一步的,步骤s3中反应温度为220-240℃,反应压力为1.1-1.5mpa,反应时间为30-60分钟。

13.进一步的,碱甲醇为10-30%浓度的氢氧化钾甲醇溶液,步骤s3中碱甲醇占第二酯化油的体积比为0-0.30%。

14.进一步的,步骤s4中反应温度为220-240℃,反应压力为1.3-1.6mpa,反应时间为30-60分钟。

15.进一步的,碱甲醇为10-30%浓度的氢氧化钾甲醇溶液,步骤s4中碱甲醇占第三酯化油的体积比为0-0.10%。

16.与现有技术相比,本地沟油、潲水油-亚临界气态甲醇酯化反应方法分四次将地沟油和潲水油与亚临界态甲醇进行反应,四次反应的装置能够依次布置,将上一次反应的产物输送至下一个反应的装置内继续反应,具备连续生产的能力,十分适用于工业大生产中。

17.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以本发明的较佳实施例并配合附图详细说明如下。本发明的具体实施方式由以下实施例及其附图详细给出。

附图说明

18.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

19.图1为本发明提供的地沟油、潲水油-亚临界气态甲醇酯化反应设备的结构示意图;

20.图2为图1中第一反应塔的结构示意图;

21.图3为图1中甲醇处理单元的结构示意图;

22.图4为图1中甲醇回收单元的结构示意图;

23.图5为本发明提供的地沟油、潲水油-亚临界气态甲醇酯化反应方法的流程图。

具体实施方式

24.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

25.请参见图1,本地沟油、潲水油-亚临界气态甲醇酯化反应设备包括反应单元1、用于储存地沟油的地沟油储存罐21、用于输送油料的油料管路3、用于储存制得的脂肪酸甲酯的粗脂肪酸甲酯储存罐4、用于加热油料的加热单元5、用于储存潲水油的潲水油储存罐22、用于储存碱甲醇的碱甲醇储存罐23、粗甘油储存罐24、放料管路6、用于产生亚临界气态甲醇的甲醇处理单元7、用于输送亚临界气态甲醇的甲醇管路8以及用于回收未反应完的亚临界气态甲醇的甲醇回收单元9。

26.其中反应单元1包括第一反应塔11、第二反应塔12、第三反应塔13和第四反应塔14,这四个反应塔的结构相似,在塔体的上部均形成有进料口和排气口,在塔体的下部均形成有进气口、排料口和放料口。在本技术的优选实施例中,塔体从上至下依次形成排气口、进料口、进气口、排料口和放料口。其中排气口用于排出未反应完的亚临界气态甲醇,进料

口用于通入油料,进气口用于通入亚临界气态甲醇,排料口用于排出油料并输送至下一个反应塔内进行反应,放料口用于排出反应产生的甘油。

27.请参见图2,现以第一反应塔11进行说明,第一反应塔11从上至下依次形成有第一排气口111、第一进料口112、第一进气口113、第一排料口114和第一放料口115。与第一反应塔11类似,第二反应塔12从上至下依次形成了第二排气口、第二进料口、第二进气口、第二排料口和第二放料口;第三反应塔13从上至下依次形成了第三排气口、第三进料口、第三进气口、第三排料口和第三放料口;第四反应塔14从上至下依次形成了第四排气口、第四进料口、第四进气口、第四排料口和第四放料口。

28.地沟油储存罐21通过油料管路3依次连通第一反应塔11、第二反应塔12、第三反应塔13、第四反应塔14以及粗脂肪酸甲酯储存罐4。具体是将地沟油储存罐21与第一进料口112连通,第一排料口114与第二进料口连通,第二排料口与第三进料口连通,第三排料口与第四进料口连通,第四排料口与粗脂肪酸甲酯储存罐4连通。地沟油储存罐21内的地沟油通过油料管路3依次经过第一反应塔11、第二反应塔12、第三反应塔13以及第四反应塔14并在其中进行反应,最后产生的产物(主要为脂肪酸甲酯)通过油料管路3输送至粗脂肪酸甲酯储存罐4内储存起来。

29.油料管路3上还设置有若干个阀门,供于使用者控制油料管路3的开闭。阀门可以采用手动的机械阀门也可以采用电动的电控阀门。

30.加热单元5分别设置于地沟油储存罐21与第一反应塔11、第一反应塔11与第二反应塔12、第二反应塔12与第三反应塔13以及第三反应塔13与第四反应塔14之间的油料管路3上。油料在油料管路3内输送时,被加热单元5加热,使得油料在进入到第一反应塔11、第二反应塔12、第三反应塔13和第四反应塔14之前达到反应所需的温度。

31.在本实施例中,加热单元5包括循环热油管51和换热器52,在上述位置布置若干换热器52,并用换热器52连接循环热油管51和油料管路3,循环热油管51中的高温热油的热量通过换热器52传递给油料管路3内的油料,以将油料加热至合适温度。在排料口和进料口之间的油料管路3上,可以设置一个换热器52进行加热,也可以设置多个换热器52进行多级加热。在本技术的其他实施例中,也可以采用其他的加热方法,如之间在油料管路3上设置加热器,直接加热油料管路3中的油料。

32.并且在油料管路3上还可以根据需要设置若干个输送泵,用于驱动油料按照地沟油储存罐2、第一反应塔11、第二反应塔12、第三反应塔13、第四反应塔14以及粗脂肪酸甲酯储存罐4的顺序运动,依次进行反应。在本技术的其他实施例中,还可以通过设置高度差,利用重力驱动油料按照上述方向运动,也可以采用高度差与输送泵相结合的方式。这都是本领域的常规设置,本领域的技术人员可以根据实际情况灵活处理,并且与本技术所请求保护的技术方案的创新点无关,故不在此赘述。

33.潲水油储存罐22连通第一排料口114与第二进料口之间的油料管路3,并设置潲水油采集泵或利用高度差的方式驱动潲水油储存罐22内的潲水油流入到第一排料口114与第二进料口之间的油料管路3内,使经过第一反应塔11反应后的地沟油与潲水油混合,并经过换热器52加热之后通入到第二反应塔12内继续进行反应。还设置有单向阀避免油料管路3内的油料回流到潲水油储存罐22内。

34.碱甲醇储存罐23分别连通第二排料口与第三进料口以及第三排料口与第四进料

口之间的油料管路。同样的,还可以分别设置两个碱甲醇采集泵或利用高度差的方式驱动碱甲醇储存罐23内的碱甲醇分别流入到第二排料口与第三进料口和第三排料口与第四进料口之间的油料管路3内,与经过第二反应塔12和第三反应塔和第四反应塔14内继续进行反应。同样的,还设置有单向阀避免油料管路3内的油料回流到碱甲醇储存罐23内。

35.碱甲醇储存罐23内储存的碱甲醇为碱的甲醇溶液,在本实施例中,碱采用氢氧化钾;在其他实施例中,碱还可以采用氢氧化钠、氧化钙、氢氧化钙、碳酸钾、碳酸钠、氧化锌、氢氧化锌、甲醇钠等物质。

36.粗甘油储存罐24通过放料管路6分别连通四个反应塔的四个放料口,四个反应塔在反应的过程中会产生甘油,由于甘油的密度要大于其他的油料,会沉积在反应塔的底部,通过设置在反应塔底部的放料口排出,并通过放料管路6汇集在粗甘油储存罐24内,供后续进一步处理。

37.放料管路6上可以设置甘油采集泵来讲反应塔内的甘油抽入到粗甘油储存罐24内,也可以利用高度差在重力的作用下使甘油自动流入到粗甘油储存罐24内。在放料管路6上设置有阀门,用于控制放料管路6的开闭。

38.甲醇处理单元7通过甲醇管路8依次连通第四反应塔14、第三反应塔13、第二反应塔12、第一反应塔11以及甲醇回收单元9。具体是将甲醇处理单元7与第四进气口、第四排气口与第三进气口、第三排气口与第二进气口、第二排气口与第一进气口113、第一排气口111与甲醇回收单元9用甲醇管路8连通。

39.甲醇处理单元7产生的亚临界气态甲醇先进入到第四反应塔14内与油料反应,未反应完的亚临界气态甲醇通过第四排气口排出,通过甲醇管路8进入到第三反应塔13内与油料反应,未反应完的亚临界气态甲醇从第三排气口排出,以此类推,继续依次进入第二反应塔12和第一反应塔11内与油料反应。最后第一反应塔11未反应完的亚临界气态甲醇输送至甲醇回收单元9进行回收。

40.在本技术所请求保护的技术方案中,油料与亚临界气态甲醇的流动方向是相反的,即在四个反应塔内,油料与亚临界气态甲醇都是逆流反应。

41.请参见图3,甲醇处理单元7包括甲醇储存罐71、甲醇输入管72、甲醇蒸汽发生器73、甲醇泵74、甲醇蒸汽输入管75以及甲醇蒸汽过热器76,用于将液态甲醇转变为亚临界气态甲醇。

42.甲醇储存罐71是用于暂时存储液态甲醇的设备,甲醇储存罐71通过甲醇输入管72连通甲醇蒸汽发生器73的进料端,甲醇泵74设置于甲醇输入管72上供于将甲醇储存罐71内的液态甲醇输送至甲醇蒸汽发生器73内,甲醇蒸汽发生器73能够加热液态甲醇使其变成气态甲醇。甲醇蒸汽发生器73的出料端通过甲醇蒸汽输入管75连通甲醇蒸汽过热器76,甲醇蒸汽发生器73产生的气态甲醇通过甲醇蒸汽输入管75输送至甲醇蒸汽过热器76内,甲醇蒸汽过热器76能够将气态甲醇继续加热加压转变为亚临界气态甲醇。甲醇蒸汽过热器76的出料端通过甲醇管路8连通第四反应塔14的第四进气口,通过甲醇管路8向第四反应塔14内输送亚临界气态甲醇。

43.优选地,在本技术的其他实施例中,甲醇蒸汽发生器73内可以设置温控单元和气压传感器,温控单元控制甲醇蒸汽发生器73内的温度保持在合适的范围内,从而良好地产生甲醇蒸汽。气压传感器用于监控甲醇蒸汽发生器73内的压力大小,使得甲醇蒸汽发生器

73内的压力也维持在合适的范围。

44.进一步的,在本技术的其他实施例中,可以使用plc(programmable logic controller,可编程逻辑控制器)连接甲醇泵74与温控单元和气压传感器,使甲醇泵74与温控单元和气压传感器联动自动控制,从而实现自动调控输入到甲醇蒸汽发生器73内的甲醇量,使甲醇蒸汽发生器73内的温度、压强维持在合适的范围内。

45.请参见图4,甲醇回收单元9包括甲醇废水蒸煮罐91、甲醇精馏塔92、精馏入管93、第一回流管94、低浓度甲醇采出泵95、甲醇再沸器96、第二回流管97、高浓度甲醇采出泵98、精馏出管99、甲醇暂存罐910、冷凝器911、甲醇回收管912、甲醇回收泵913、第三回流管914以及甲醇回流泵915,用于回收未反应的甲醇以便重复利用。

46.甲醇管路8连通第一排气口111和甲醇废水蒸煮罐91,从第一反应塔11中排出的亚临界气态甲醇以及反应产生的水蒸气混合进入到甲醇废水蒸煮罐91内。经过甲醇管路8的运输,亚临界气态甲醇和水蒸气的温度和压强均会发生变化,进而导致其物理形态发生变化,变为气态或液态。甲醇废水蒸煮罐91的作用就是将加热混合物使其转变为一定温度的甲醇蒸汽与水蒸气的混合物。

47.甲醇精馏塔92形成有第一气相入口921、气相出口922、液相入口923、液相出口924以及第二气相入口925,其中第一气相入口921、液相出口924以及第二气相入口925位于甲醇精馏塔92的下部,并且液相出口924优选位于低于第一气相入口921与第二气相入口925的底部。气相出口922和液相入口923位于甲醇精馏塔92的上部,并且气相出口922优选位于高于液相入口923的顶部。即甲醇精馏塔92从上至下依次形成有气相出口922、液相入口923、第一气相入口921、第二气相入口925以及液相出口924。并且第一气相入口921与第二气相入口925位于近似高度,对于哪个在上哪个在下或者等高没有作严格要求。

48.甲醇废水蒸煮罐91的出气端通过精馏入管93连通第一气相入口921,将甲醇废水蒸煮罐91内产生的甲醇蒸汽与水蒸气的混合气体输入到甲醇精馏塔92内。

49.在一个标准大气压下,甲醇的沸点为64.7℃,而水的沸点为100℃。只要控制甲醇精馏塔92内的温度在64.7-100℃之间,如65-70℃,就可以将水蒸气冷凝成液体,并汇集在甲醇精馏塔92的底部。而甲醇继续保持气态,实现甲醇与水的分离。

50.第一回流管94连通液相出口924以及甲醇废水蒸煮罐91,可以在第一回流管94上设置控制阀门,并使液相出口924高于甲醇废水蒸煮罐91,也可以在第一回流管94上设置低浓度甲醇采出泵95将水泵入甲醇废水蒸煮罐91内。开启控制阀门后,将汇集在甲醇精馏塔92底部的水回流至甲醇废水蒸煮罐91内。由于甲醇极易溶于水,因此汇集在甲醇精馏塔92底部的水中也溶解了一定量的甲醇,直接排放会导致甲醇的浪费。因此设置甲醇再沸器96来再次煮沸这些含有较高浓度甲醇的水。

51.甲醇再沸器96的出气端连通第二气相入口925,甲醇再沸器96的进料端通过第二回流管97连通液相出口924,高浓度甲醇采出泵98设置于第二回流管97上。用于将含有高浓度甲醇的水抽入到甲醇再沸器96中,加热沸腾,再次转变为甲醇蒸汽和水蒸气的混合气体,进入到甲醇精馏塔92内再次精馏。经过多处精馏后水中只含有极少的甲醇时,通过第一回流管94输送至甲醇废水蒸煮罐91内,并排入到废水处理设备内。在本实施例中,第一回流管94和第二回流管97共用一段管道。

52.精馏出管99连接气相出口922与甲醇暂存罐910,用于将经过甲醇精馏塔92提纯的

甲醇蒸汽导入到甲醇暂存罐910内。冷凝器911布置于精馏出管99上供以冷凝甲醇,将甲醇蒸汽冷凝成液态甲醇流入到甲醇暂存罐910内。冷凝器911的温度只要低于64.7℃就可以将甲醇蒸汽冷凝成液态。

53.甲醇回收管912连通甲醇暂存罐910,甲醇回收泵913设置于甲醇回收管912上,用于将甲醇暂存罐910里冷凝收集到的甲醇导出,输送至长期储存容器中,或者如本实施例中,将甲醇回收管912连通甲醇储存罐71,将回收的甲醇再次用于生产。

54.在本技术的其他实施例中,还可以在甲醇暂存罐910上设置液位检测装置,然后使用plc连接该液位检测装置与甲醇回收泵913,实现甲醇回收泵913的工作状态与甲醇暂存罐910内的甲醇储存量之间联动自动控制。通过设定最高阈值与最低阈值,当甲醇暂存罐910内的甲醇液位到达最高阈值时,自动启动甲醇回收泵913,将甲醇导出。当甲醇暂存罐910内的甲醇液位下降至最低阈值时,自动控制甲醇回收泵913停止工作。

55.第三回流管914连通液相入口923与甲醇暂存罐910,甲醇回流泵915设置于第三回流管914上供以将甲醇暂存罐910内的甲醇输送至甲醇精馏塔92内。

56.甲醇废水蒸煮罐91产生的甲醇与水的混合蒸汽的温度在150℃以上,为了在甲醇精馏塔92内将水蒸气去除,需要将混合蒸汽的温度降低至65-70℃,使得甲醇精馏塔92的降温负担较重。甲醇暂存罐910内的甲醇为液态,温度低于64.7℃。将这些液态甲醇输入到甲醇精馏塔92内,并与混合蒸汽逆流接触,吸收热量再次气化,能够减轻甲醇精馏塔92的降温负担。

57.请参见图5,本地沟油、潲水油-亚临界气态甲醇酯化反应包括如下步骤:

58.s1将地沟油与第一亚临界气态甲醇反应得到第一酯化油。具体地,将地沟油储存罐21内的地沟油通入到第一反应塔11内,同时将第一亚临界气态甲醇也通入到第一反应塔内。地沟油与第一亚临界气态甲醇在第一反应塔11内逆流反应。

59.在本实施例中,步骤s1中温度为为220-240℃,在本技术的优选实施例中,温度为为220-230℃,最好控制在为220-225℃。第一反应塔11内压力为0.5-1.0mpa,在本技术的优选实施例中,压强为0.5-0.8mpa,最好控制在0.5-0.6mpa。反应时间为60-180分钟,在本技术的优选实施例中,反应时间为90-180分钟,最好控制在120-180分钟,以便地沟油充分反应。

60.地沟油里的主要成分为甘油三脂和脂肪酸,这两种物质分别与甲醇会发生如下反应:甘油三酯+甲醇

→

脂肪酸甲酯+甘油;脂肪酸+甲醇

→

脂肪酸甲酯+水。

61.反应生成的甘油密度较大,汇集在第一反应塔11底部,通过放料管路6排入到粗甘油储存罐24内。位于上层密度较小的第一酯化油中含有脂肪酸甲酯以及未反应完的甘油三酯和脂肪酸,通过油料管路3输送至第二反应塔12内继续反应。生成物中的水以水蒸气的形态混合在亚临界气态甲醇中排出。

62.在本实施例中,第一反应塔11内反应产物第一酯化油的酸价为1.0-20.0,在本技术的优选实施例中,酸价为5.0-15.0,最好控制在8.0-12.0。

63.步骤s2将第一酯化油与潲水油混合后,再与第二亚临界气态甲醇反应得到第二酯化油。

64.具体地,在第一酯化油从第一反应塔11输送至第二反应塔12的过程中,通过管路向第一酯化油中混入潲水油储存罐22中储存的潲水油得到混合油。潲水油的成分与地沟油

类似,也是主要含有甘油三酯和脂肪酸,但是酸价要显著低于地沟油和反应生成的第一酯化油。

65.将混合油通入到第二反应塔12内,同时将第二亚临界气态甲醇通入到第二反应塔12内。混合油与第二亚临界气态甲醇在第二反应塔12内逆流反应。

66.在本实施例中,步骤s2中温度为220-240℃,在本技术的优选实施例中,温度为220-230℃,最好控制在为220-225℃。第二反应塔12内压力为0.8-1.2mpa,在本技术的优选实施例中,压强为0.8-1.0mpa,最好控制在0.8-0.9mpa。反应时间为60-120分钟,在本技术的优选实施例中,反应时间为90-120分钟,最好控制在100-120分钟,以便地沟油充分反应。

67.在第二反应塔12内继续与第一反应塔11内相似的反应,即甘油三酯+甲醇

→

脂肪酸甲酯+甘油;脂肪酸+甲醇

→

脂肪酸甲酯+水。也与步骤s1类似的,反应生成的甘油汇集在第二反应塔12底部,同样通过放料管路6排入到粗甘油储存罐24内。位于上层密度较小的第二酯化油中含有脂肪酸甲酯以及未反应完的甘油三酯和脂肪酸,通过油料管路3输送至第三反应塔13内继续反应。生成物中的水以水蒸气的形态混合在亚临界气态甲醇中排出。

68.在本实施例中,第二反应塔12内反应产物第二酯化油的酸价为0.30-1.0,在本技术的优选实施例中,酸价为0.30-0.80,最好控制在0.30-0.60。可以看出,第二酯化油的酸价相较于第一酯化油显著降低。

69.s3在第二酯化油中添加碱甲醇后,再与第三亚临界气态甲醇反应得到第三酯化油。

70.具体地,在第二酯化油从第二反应塔12输送至第三反应塔13的过程中,通过管路向第二酯化油中混入碱甲醇储存罐23中储存的碱甲醇。碱甲醇是将碱性物质溶于甲醇中得到的溶液,在本实施例中碱性物质采用氢氧化钾,在其他实施例中还可以采用氢氧化钠、氧化钙、氢氧化钙、碳酸钾、碳酸钠、氧化锌、氢氧化锌、甲醇钠等。在本实施例中,氢氧化钾甲醇溶液的浓度为10-30%,在本技术的优选实施例中,浓度为15-25%,最好控制在15-20%。并且在本实施例中,碱甲醇占第二酯化油的体积比为0-0.30%,在本技术的优选实施例中,碱甲醇占第二酯化油的体积比为0-0.20%,最好为0-0.10%。当第二酯化油的酸价足够低时,就无须通入碱甲醇,此时碱甲醇占第二酯化油的体积比为0。

71.将混有碱甲醇的第二酯化油通入到第三反应塔13内,同时将第三亚临界气态甲醇通入到第三反应塔13内,两者在第三反应塔13内逆流反应。

72.在本实施例中,步骤s3中温度为220-240℃,在本技术的优选实施例中,温度为220-230℃,最好控制在为220-225℃。第三反应塔13内压力为1.1-1.5mpa,在本技术的优选实施例中,压强为1.1-1.3mpa,最好控制在1.1-1.2mpa。反应时间为30-60分钟,在本技术的优选实施例中,反应时间为40-60分钟,最好控制在50-60分钟。

73.第三反应塔13内发生与第二反应塔12内相似的反应。也与步骤s2类似的,反应生成的甘油汇集在第三反应塔13底部,同样通过放料管路6排入到粗甘油储存罐24内。位于上层密度较小的第三酯化油中含有脂肪酸甲酯以及少量未反应完的甘油三酯和脂肪酸,通过油料管路3输送至第四反应塔14内继续反应。生成物中的水以水蒸气的形态混合在亚临界气态甲醇中排出。

74.在本实施例中,第二反应塔13内反应产物第三酯化油的酸价为0.10-0.50,在本技术的优选实施例中,酸价为0.10-0.40,最好控制在0.10-0.30。第三酯化油的酸价相较于第

二酯化油的酸价进一步降低。

75.步骤s4在第三酯化油中添加碱甲醇后,再与第四亚临界气态甲醇反应得到第四酯化油。

76.具体地,在第三酯化油从第三反应塔13输送至第四反应塔14的过程中,通过管路再次向第三酯化油中混入碱甲醇储存罐23中储存的碱甲醇。步骤s4中碱甲醇与步骤s3中碱甲醇为同一物质。在本实施例中,碱甲醇占第三酯化油的体积比为0-0.10%,在本技术的优选实施例中,碱甲醇占第三酯化油的体积比为0-0.08%,最好为0-0.05%。当第三酯化油的酸价足够低时,就无须通入碱甲醇,此时碱甲醇占第三酯化油的体积比为0。

77.将混有碱甲醇的第三酯化油通入到第四反应塔14内,同时将第四亚临界气态甲醇通入到第四反应塔14内,两者在第四反应塔14内逆流反应。

78.在本实施例中,步骤s4中温度为220-240℃,在本技术的优选实施例中,温度为220-230℃,最好控制在为220-225℃。第四反应塔14内压力为1.3-1.6mpa,在本技术的优选实施例中,压强为1.3-1.5mpa,最好控制在1.4-1.5mpa。反应时间为30-60分钟,在本技术的优选实施例中,反应时间为40-60分钟,最好控制在50-60分钟。

79.第四反应塔14内发生与第三反应塔13内相似的反应,用于将第三酯化油中剩余的少量甘油三酯和脂肪酸反应完。也与步骤s3类似的,反应生成的甘油汇集在第四反应塔14底部,同样通过放料管路6排入到粗甘油储存罐24内。位于上层密度较小的第四酯化油中只含有脂肪酸甲酯,通过油料管路3输送至粗脂肪酸甲酯储存罐4储存起来。生成物中的水以水蒸气的形态混合在亚临界气态甲醇中排出。这样制得的脂肪酸甲酯的蒸馏率一般为90-96%,在本技术的优选实施例中,蒸馏率为92-96%,最好为93-96%。

80.在本实施例中,第二反应塔13内反应产物第三酯化油的酸价为0.15-0.25,在本技术的优选实施例中,酸价为0.18-0.25,最好控制在0.18-0.21。

81.在本实施例中,第一亚临界气态甲醇来自于步骤s2中未反应完的第二亚临界气态甲醇,第二亚临界气态甲醇来自于步骤s3中未反应完的第三亚临界气态甲醇,所以第三亚临界气态甲醇来自于步骤s4中未反应完的第四亚临界气态甲醇,第四亚临界气态甲醇通过甲醇处理单元7制得。

82.因此本实施例中,亚临界气态甲醇的流动方向和油料的流动方向相反。前叙是以油料流动的顺序来对整个反应过程进行描述,现以亚临界气态甲醇的流动顺序再次对整个反应过程进行描述。

83.储存在甲醇储存罐71内的液态甲醇输入到甲醇蒸汽发生器73内,被加热成气态甲醇,气态甲醇经过甲醇蒸汽过热器76继续加热得到第四亚临界气态甲醇。然后通过甲醇管路8输送至第四反应塔14内进行反应。

84.在本实施例中,甲醇蒸汽发生器73内的压力控制在0.6-1.2mpa,在本技术的优选实施例中,甲醇蒸汽发生器73内的压力为0.8-1.1mpa,最好控制在1.0-1.1mpa。甲醇蒸汽发生器73内的温度控制在140-160℃。在本技术的优选实施例中,甲醇蒸汽发生器73内的温度为145-155℃,最好控制在150-152℃。

85.在本实施例中,甲醇蒸汽过热器76内的压力控制在1.5-2.0mpa,在本技术的优选实施例中,甲醇蒸汽过热器76内的压力为1.5-1.8mpa,最好控制在1.5-1.6mpa。甲醇蒸汽过热器76内的温度控制在220-240℃。在本技术的优选实施例中,甲醇蒸汽过热器76内的温度

为220-230℃,最好控制在220-225℃。

86.第四亚临界气态甲醇通入到第四反应塔14内进行反应,未反应完的剩余亚临界气态甲醇混合着反应生成的水蒸气就形成了第三亚临界气态甲醇。第三亚临界气态甲醇通入到第三反应塔13内进行反应,未反应完的剩余亚临界气态甲醇混合着反应生成的水蒸气就形成了第二亚临界气态甲醇。第二亚临界气态甲醇通入到第二反应塔12内进行反应,未反应完的剩余亚临界气态甲醇混合着反应生成的水蒸气就形成了第一亚临界气态甲醇。第一亚临界气态甲醇通入到第一反应塔11内进行反应,未反应完的剩余亚临界气态甲醇混合着反应生成的水蒸气通入到甲醇回收单元9,对甲醇回收。

87.具体地,第一反应塔11排出的亚临界气态甲醇和水蒸气的混合物,通过甲醇管路8通入到甲醇废水蒸煮罐91内,加热至150℃以上,形成甲醇蒸汽和水蒸气的混合物,再通过精馏入管93通入到甲醇精馏塔92内,逆流接触到液态甲醇降温,水蒸气冷凝成液态并汇集在甲醇精馏塔92底部。经过一次精馏的水中含有较多的甲醇。通过第二回流管97回流至甲醇再沸器96内,再次气化并通入甲醇精馏塔92内再次精馏。经过重复多次精馏后,水中只含有微量甲醇。通过第一回流管94回流至甲醇废水蒸煮罐91并排出。去除了水蒸气的高纯度甲醇蒸汽通过精馏出管99输送至甲醇暂存罐910内,并在此过程中经过冷凝器911冷凝成液态甲醇。

88.在本实施例中,甲醇精馏塔92的顶部温度为64-66℃,在本技术的优选实施例中,温度为65-66℃,最好控制在65-65.5℃。经过甲醇精馏塔92精馏后的甲醇浓度为99.0-100%,在本技术的优选实施例中,控制在99.0-99.9%,最好为99.0-99.5%。

89.甲醇暂存罐910内的液态甲醇通过第三回流管914重新导入甲醇精馏塔92内用于前述的冷却混有水蒸气的甲醇蒸汽。当甲醇暂存罐910内的甲醇达到一定容量后,通过甲醇回收管912导出至甲醇储存罐71再次用于生产。

90.本反应方法通过使亚临界气态甲醇和油料逆向流动,并逐级加压同时缩短反应时间。使得油料中的甘油三脂和脂肪酸在浓度最高时,与浓度最低的亚临界气态甲醇反应,随着甘油三脂和脂肪酸的浓度降低,与之反应的亚临界气态甲醇浓度逐渐升高,在第四反应塔内,最高浓度的亚临界气态甲醇与最低浓度的甘油三酯和脂肪酸反应。通过这种方式,有效促进了酯化反应和酯交换反应的进行,提高了原料的转化率,降低了甲醇的用量和反应后的残留量。

91.实施本发明实施例,具有如下有益效果:本地沟油、潲水油-亚临界气态甲醇酯化反应方法分四次将地沟油和潲水油与亚临界态甲醇进行反应,四次反应的装置能够依次布置,将上一次反应的产物输送至下一个反应的装置内继续反应,具备连续生产的能力,十分适用于工业大生产中。

92.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1