一种轻质塑料桶及其制备方法与流程

1.本技术涉及塑料技术领域,更具体地说,它涉及一种轻质塑料桶及其制备方法。

背景技术:

2.高度危险品包括强酸强碱、易燃易爆、强还原强氧化制剂等化学制剂,由于高度危险品容易对周围人员的人身和财产造成重大伤害,甚至造成对环境的严重破坏。因此,国家对此类危险品的包装、运输和存储都有极为严格的制度。

3.目前,多半使用高强度的密封塑料桶盛装和运输高度危险品。为了保证塑料桶盛装和运输高度危险品的安全性,对塑料桶的强度有较高的要求。相关技术中的塑料桶,多为纯塑料材质。

4.针对上述相关技术,发明人发现采用纯塑料制备的塑料桶,密度较大,导致塑料桶的空桶重量较高,给高度危险品的运输带来了不便,并在一定程度上增加了高度危险品的运输成本。因此,研究出一种强度高、重量轻的塑料桶,具有十分重要的意义。

技术实现要素:

5.为了提高高度危险品的运输的便利性,降低高度危险品的运输成本,本技术提供一种轻质塑料桶及其制备方法。

6.第一方面,本技术提供一种轻质塑料桶,采用如下的技术方案:一种轻质塑料桶,包括发泡材料层和位于发泡材料层两侧的塑料层;所述发泡材料层,包括如下重量份数的原料:混合树脂65-85份;稳定剂0.05-1份;发泡剂1-4份;成核剂0.3-4份;混合树脂由聚丙烯树脂、高密度聚乙烯树脂、三元乙丙橡胶和三羟甲基丙烷三甲基丙烯酸酯混合组成。

7.通过采用上述技术方案,本技术将传统的纯塑料桶更换成了由发泡材料层与双层塑料层组成的轻质塑料桶,由于采用聚丙烯树脂、高密度聚乙烯树脂、三元乙丙橡胶和三羟甲基丙烷三甲基丙烯酸酯混合组成的混合树脂,发泡所得的发泡材料层,具有拉伸强度高和重量轻的特点。因此,本技术的轻质塑料桶,可在保证塑料桶强度的前提下,降低塑料桶的重量,有利于提高高度危险品的运输的便利性,并降低高度危险品的运输成本。

8.在发泡材料层中,将聚丙烯树脂、高密度聚乙烯树脂、三元乙丙橡胶和三羟甲基丙烷三甲基丙烯酸酯进行共混交联。高密度聚乙烯树脂可破坏聚丙烯树脂分子链排列的规整性,可一定程度上降低聚丙烯树脂的结晶度和熔融温度。此时,由于三元乙丙橡胶的黏度较高且粒子之间的相互作用力较强,可与结晶度降低的聚丙烯树脂形成物理缠结点,从而提高聚丙烯树脂的熔体强度和拉伸强度。因此,在交联助剂三羟甲基丙烷三甲基丙烯酸酯存

在的条件下,采用高密度聚乙烯树脂和三元乙丙橡胶共同复配,可提高所得混合树脂的熔体强度和拉伸强度。

9.由于所得混合树脂的熔体强度和拉伸强度较高。因此,由混合树脂、发泡剂等其他原料组成的发泡材料混合物在发泡过程中,发泡气体难以逃逸,泡孔壁的破裂被抑制,促进发泡效率。同时,在泡孔生长的过程中,泡孔壁可以经受更强烈的拉伸应力而不易破裂和合并,能较稳定地完成泡孔均匀成核和长大的过程,所得泡孔分布均匀,孔径致密,破孔较少,从而提高了发泡材料层的拉伸强度并降低了发泡材料层的重量。

10.因此,采用本技术发泡材料层与双层塑料层组成的塑料桶,相对于采用纯塑料层组成的塑料桶,具有拉伸强度高和重量轻的优势,有利于降低高度危险品的运输成本。

11.优选的,所述混合树脂由聚丙烯树脂、高密度聚乙烯树脂、三元乙丙橡胶和三羟甲基丙烷三甲基丙烯酸酯按重量比1:(0.2-0.4):(0.1-0.2):(0.04-0.06)混合组成。

12.通过采用上述技术方案,聚丙烯树脂、高密度聚乙烯树脂、三元乙丙橡胶和三羟甲基丙烷三甲基丙烯酸酯按上述配比进行混合,可进一步提高所得混合树脂的熔体强度和拉伸强度。由于混合树脂熔体强度的提高,所得发泡材料层的泡孔分布更加均匀,并且孔径更加致密。因此可一定程度上减轻所得发泡材料层以及最终所得轻质塑料桶的质量。同时,混合树脂拉伸强度的提高,也一定程度上提高了所得轻质塑料桶的拉伸强度。

13.优选的,所述混合树脂由聚丙烯树脂、高密度聚乙烯树脂、三元乙丙橡胶和三羟甲基丙烷三甲基丙烯酸酯按重量比1:0.3:0.15:0.05混合组成。

14.通过采用上述技术方案,聚丙烯树脂、高密度聚乙烯树脂、三元乙丙橡胶和三羟甲基丙烷三甲基丙烯酸酯按上述比例进行复配,制备所得的轻质塑料桶,拉伸强度高达33.8mpa,密度低至0.65g/cm3。

15.优选的,所述聚丙烯树脂的熔体流动速率为2.5g/10min-3.5g/10min,检测条件为230℃/2.16kg;高密度聚乙烯树脂的熔体流动速率为0.5g/10min-0.8g/10min,检测条件为190℃/2.16kg。

16.通过采用上述技术方案,由上述特定范围熔体流动速率的聚丙烯树脂和高密度聚乙烯树脂制备所得的轻质塑料桶,拉伸强度高达34.5-34.7mpa,密度低至0.63-0.64g/cm3。

17.优选的,所述高密度聚乙烯树脂还经过改性处理,改性处理步骤为:将高密度聚乙烯树脂、乙烯基三乙氧基硅烷和过氧化二叔丁基混合后,挤出造粒,得到改性的高密度聚乙烯树脂。

18.通过采用上述技术方案,由于采用过氧化二叔丁基为引发剂,引发效率高,可将不饱和的乙烯基三乙氧基硅烷接枝到高密度聚乙烯树脂上,提高了所得改性处理后高密度聚乙烯树脂的分子量,以及聚乙烯分子链之间的作用力,降低了改性处理后高密度聚乙烯树脂的熔体流动指数。因此,提高了改性处理后高密度聚乙烯树脂的熔体强度,有利于促进发泡材料混合物发泡,进一步降低所得轻质塑料桶的重量。同时,高密度聚乙烯树脂经过改性处理后,与聚丙烯树脂的相容性进一步增强。因此,在所得轻质塑料受力时,改性后的高密度聚乙烯树脂可作为轻质塑料内部的应力集中点来吸收大量能量,从而提高所得轻质塑料桶的拉伸强度。

19.优选的,所述高密度聚乙烯树脂、乙烯基三乙氧基硅烷和过氧化二叔丁基按重量比1:(0.14-0.16):(0.012-0.016)混合。

20.通过采用上述技术方案,高密度聚乙烯树脂、乙烯基三乙氧基硅烷和过氧化二叔丁基按上述比例进行复配,使得乙烯基三乙氧基硅烷在高密度聚乙烯树脂上具有一定的接枝率,使得改性处理后高密度聚乙烯树脂具有一定的的熔体强度,以及并使得改性后的高密度聚乙烯树脂具有良好的结晶度。因此,采用高熔体强度的改性后的高密度聚乙烯树脂与聚丙烯树脂等原料共混后发泡的发泡材料层,用于制备的轻质塑料桶,拉伸强度高达35.8-36.0mpa,密度低至0.60-0.61g/cm3。

21.优选的,所述塑料桶中,塑料层的厚度大于0.3mm,所述塑料桶的总厚度为2.8-3.2mm。

22.优选的,所述轻质塑料桶的拉伸强度为32.2-36.0mpa,密度为0.6-0.7g/cm3。

23.通过采用上述技术方案,采用上述轻质塑料桶存储高度危险品,有利于降低高度危险品的运输成本。

24.第二方面,本技术提供一种轻质塑料桶的制备方法,采用如下的技术方案:一种轻质塑料桶的制备方法,包括如下制备步骤:s1:将聚丙烯树脂、高密度聚乙烯树脂、三元乙丙橡胶和三羟甲基丙烷三甲基丙烯酸酯混合,熔融挤出造粒,得到混合树脂后,再与稳定剂、发泡剂和成核剂混合,得到发泡材料层混合原料;s2:将塑料层原料混合,得到塑料层混合原料;s3:将s1中的发泡材料层混合原料和s2中的塑料层混合原料加入三个并排设置的模头中,注塑,得到具有塑料层-发泡材料层-塑料层三层结构的轻质塑料桶。

25.通过采用上述技术方案,本技术轻质塑料桶的制备方法,操作简单,便于大规模生产。

26.综上所述,本技术具有以下有益效果:1、本技术采用发泡层与双层塑料层组成的轻质塑料桶,在兼顾拉伸强度的前提下,具有重量轻的特点,有利于提高高度危险品的运输的便利性,并降低高度危险品的运输成本;2、由于采用聚丙烯树脂、高密度聚乙烯树脂、三元乙丙橡胶和三羟甲基丙烷三甲基丙烯酸酯混合组成的混合树脂,具有较高的熔体强度和拉伸强度,发泡后所得的发泡材料层,具有较低的密度和较高的抗压强度;3、本技术的方法,操作简单,便于大规模生产。

具体实施方式

27.以下结合实施例对本技术作进一步详细说明。

28.本技术实施例所采用的原料,除以下特殊说明外,其他均为市售。

29.三元乙丙橡胶,牌号为3745,采购自东莞市坤和塑胶化工有限公司;β-环糊精,货号为046,采购自武汉鸿伊生物科技有限公司;乙烯基三乙氧基硅烷,牌号为kh151,采购自山东环正化工有限公司;对本技术实施例所得的轻质塑料桶和对比例所得的塑料桶,进行拉伸强度和密度检测,检测标准如下:拉伸强度检测:参照gb-t 1040.1-2006《塑料拉伸性能的测定》;

密度检测:参照gb-t1033.1-2008《塑料非泡沫塑料密度的测定》中的液体比重瓶法。实施例

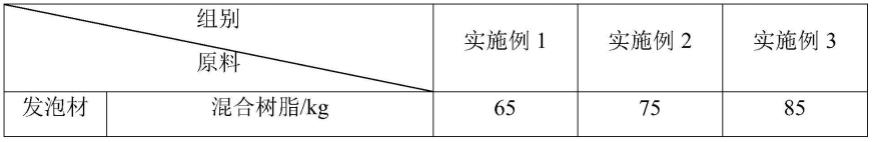

30.实施例1-3一种轻质塑料桶,包括发泡材料层和位于发泡材料层两外侧的塑料层;发泡材料层和塑料层中的各原料及其重量如下表所示。层和塑料层中的各原料及其重量如下表所示。

31.其中,混合树脂是由聚丙烯树脂、高密度聚乙烯树脂、三元乙丙橡胶和三羟甲基丙烷三甲基丙烯酸酯按重量比1:0.1:0.3:0.04混合后,熔融挤出造粒获得。

32.聚丙烯树脂的熔体流动速率为2.0g/10min,检测条件为230℃/2.16kg;高密度聚乙烯树脂的熔体流动速率为0.3g/10min,检测条件为190℃/2.16kg。

33.上述实施例轻质塑料桶的制备方法如下:s1:将聚丙烯树脂、高密度聚乙烯树脂、三元乙丙橡胶和三羟甲基丙烷三甲基丙烯酸酯在120℃、200r/min条件下,搅拌混合20min,熔融挤出造粒,得到混合树脂后,再与稳定剂、发泡剂和成核剂在120℃、250r/min条件下,搅拌混合20min,得到发泡材料层混合原料;s2:将聚丙烯树脂、玻璃纤维、石蜡油、硅微粉和抗氧化剂1010,在120℃、200r/min条件下,搅拌混合20min,得到塑料层混合原料;s3:将s1中的发泡材料层混合原料和s2中的塑料层混合原料加入三个并排设置的模头中,注塑,得到具有塑料层-发泡材料层-塑料层三层结构的轻质塑料桶。

34.经检测,塑料桶的厚度为3mm,其中,塑料层的厚度为0.4mm,发泡材料层的厚度为2.2mm。

35.对上述实施例1-3所得的轻质塑料桶,进行拉伸强度和密度检测,检测结果如下表所示。

36.通过对上表数据进行分析可知,本技术实施例1-3所得的轻质塑料桶,拉伸强度高达32.2-32.5mpa,密度低至0.68-0.70g/cm3,具有较高的拉伸强度和较低的密度,有利于降低高度危险品的运输成本。

37.实施例4-7一种轻质塑料桶,与实施例2的不同之处在于,混合树脂中,聚丙烯树脂、高密度聚乙烯树脂、三元乙丙橡胶和三羟甲基丙烷三甲基丙烯酸酯的重量比不同。

38.聚丙烯树脂、高密度聚乙烯树脂、三元乙丙橡胶和三羟甲基丙烷三甲基丙烯酸酯的重量如下表所示。

39.对上述实施例4-7所得的轻质塑料桶,进行拉伸强度和密度检测,检测结果如下表所示。

40.通过对上表数据进行分析可知,本技术实施例4-6所得的轻质塑料桶,拉伸强度高达33.6-33.8mpa,密度低至0.65-0.66g/cm3。本技术实施例7所得的轻质塑料桶,拉伸强度高达32.6mpa,密度低至0.68g/cm3。

41.依据实施例4-6与实施例2、7进行对比可知,实施例4-6所得的轻质塑料桶,拉伸强度高明显高于实施例2、7所得的轻质塑料桶,实施例4-6所得的轻质塑料桶,密度明显低于实施例2、7所得的轻质塑料桶。由此表明,在轻质塑料桶制备的总原料中,混合树脂由聚丙烯树脂、高密度聚乙烯树脂、三元乙丙橡胶和三羟甲基丙烷三甲基丙烯酸酯按重量比1:(0.2-0.4):(0.1-0.2):(0.04-0.06)混合组成,可提高所得轻质塑料桶的拉伸强度,并降低

其密度。

42.在实施例4-6中,实施例5所得的轻质塑料桶,拉伸强度较高,密度较低。

43.实施例8-10一种轻质塑料桶,与实施例5的不同之处在于,混合树脂中,聚丙烯树脂和高密度聚乙烯树脂的熔体流动速率不同。

44.上述聚丙烯树脂的熔体流动速率,检测条件为230℃/2.16kg;高密度聚乙烯树脂的熔体流动速率,检测条件为190℃/2.16kg。

45.对上述实施例8-10的轻质塑料桶,进行拉伸强度和密度检测,检测结果如下表所示。

46.通过对上表数据进行分析可知,本技术实施例8-10的轻质塑料桶,拉伸强度高达34.5-34.7mpa,密度低至0.63-0.64g/cm3。依据实施例8-10与实施例5进行对比可知,实施例8所得的轻质塑料桶,拉伸强度高明显高于实施例5所得的轻质塑料桶,密度也相对降低。由此表明,在本技术轻质塑料桶的制备总原料中,聚丙烯树脂的熔体流动速率为2.5g/10min-3.5g/10min,高密度聚乙烯树脂的熔体流动速率为0.5g/10min-0.8g/10min,可一定程度上提高所得轻质塑料桶的拉伸强度,并降低其密度。

47.实施例11一种轻质塑料桶,与实施例9的不同之处在于,混合树脂中,高密度聚乙烯树脂还经过改性处理,改性处理步骤为:将8.76kg高密度聚乙烯树脂、1.14kg乙烯基三乙氧基硅烷和0.11kg过氧化二叔丁基混合后,在180℃,230-240r/min条件下,挤出造粒,得到改性的高密度聚乙烯树脂。

48.其中,高密度聚乙烯树脂、乙烯基三乙氧基硅烷和过氧化二叔丁基按重量比1:0.13:0.012混合。

49.对上述实施例9所得的轻质塑料桶,进行拉伸强度和密度检测,检测结果如下表所示。

50.通过对上表数据进行分析可知,本技术实施例11所得的轻质塑料桶,拉伸强度高达35.4mpa,密度低至0.62g/cm3。依据实施例9与实施例8进行对比可知,实施例9所得的轻质塑料桶,拉伸强度高明显高于实施例8所得的轻质塑料桶,密度也相对降低。由此表明,在本技术轻质塑料桶的制备总原料中,高密度聚乙烯树脂经过改性处理,提高了所得轻质塑料桶的拉伸强度,并降低其密度。

51.实施例12-14一种轻质塑料桶,与实施例11的不同之处在于,高密度聚乙烯树脂的改性处理步骤中,高密度聚乙烯树脂、乙烯基三乙氧基硅烷和过氧化二叔丁基的重量比不同。

52.高密度聚乙烯树脂、乙烯基三乙氧基硅烷和过氧化二叔丁基的重量如下表所示。

53.对上述实施例12-14所得的轻质塑料桶,进行拉伸强度和密度检测,检测结果如下表所示。表所示。

54.通过对上表数据进行分析可知,本技术实施例12-14所得的轻质塑料桶,拉伸强度高达35.8-36.0mpa,密度低至0.60-0.61g/cm3。依据实施例12-14与实施例11进行对比可知,实施例12-14所得的轻质塑料桶,拉伸强度高明显高于实施例11所得的轻质塑料桶,密度也相对降低。由此表明,在本技术高密度聚乙烯树脂的改性步骤中,高密度聚乙烯树脂、

乙烯基三乙氧基硅烷和过氧化二叔丁基按重量比1:(0.14-0.16):(0.012-0.016)混合,可提高所得轻质塑料桶的拉伸强度,并降低其密度。

55.对比例对比例1一种塑料桶,各原料及其重量如下表所示:聚丙烯树脂/kg100玻璃纤维/kg5石蜡油/kg3硅微粉/kg3抗氧化剂1010/kg0.1聚丙烯树脂的熔体流动速率为2.0g/10min,检测条件为230℃/2.16kg。

56.上述塑料桶的制备方法如下:将聚丙烯树脂、玻璃纤维、石蜡油、硅微粉和抗氧化剂1010混合后,挤出造粒,注塑,得到塑料桶。

57.经检测,塑料桶的厚度为3mm。

58.对比例2一种塑料桶,与实施例13的不同之处在于,采用等量的低密度聚乙烯替换改性后的高密度聚乙烯树脂,其中,低密度聚乙烯的熔体流动速率为1.8g/10min,检测条件为190℃/2.16kg。

59.对比例3一种塑料桶,与实施例13的不同之处在于,采用等量的聚烯烃弹性体替换三元乙丙橡胶,其中,聚烯烃弹性体牌号为8003,采购自苏州嘉鑫源塑胶原料有限公司。

60.对上述对比例1-3所得的塑料桶,进行拉伸强度和密度检测,检测结果如下表所示。示。

61.通过对上表数据进行分析可知,对比例1所得的塑料桶,拉伸强度为32mpa,密度为0.95g/cm3;对比例2-3所得的塑料桶,拉伸强度为30-30.1mpa,密度为0.73-0.84g/cm3。

62.依据实施例13与对比例1进行对比可知,实施例13所得的轻质塑料桶,拉伸强度高相对提高了12.5%,密度相对降低了36.84%。由此表明,本技术采用发泡材料层与双层塑料层组成的轻质塑料桶,相对于采用纯塑料层组成的塑料桶,具有拉伸强度高和重量轻的特点,有利于降低高度危险品的运输成本。

63.依据实施例13与对比例2-3进行对比可知,实施例13所得的轻质塑料桶,拉伸强度

高相对提高了19.6-20%,密度相对降低了17.81-28.57%。由此表明,在本技术轻质塑料桶的总原料中,采用聚丙烯树脂、高密度聚乙烯树脂、三元乙丙橡胶和三羟甲基丙烷三甲基丙烯酸酯复配所得的混合树脂,最终制备所得的轻质塑料桶,拉伸强度更高,密度更低。分析其原因可能是,混合树脂中的高密度聚乙烯树脂和作为弹性体的三元乙丙橡胶,具有协同增效作用,提高了所得混合树脂的熔体强度和拉伸强度。因此所得的轻质塑料桶具有拉伸强度高和质量轻的优势点。所以,将弹性体更换为聚烯烃弹性体后,最终所得塑料桶相对于实施例13所得的轻质塑料桶,拉伸强度会相应降低,密度会相应增高。

64.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1