一种吸波导热热塑性复合材料及其制备方法

1.本发明属于材料领域,涉及一种热塑性材料,尤其涉及一种吸波导热热塑性复合材料及其制备方法。

背景技术:

2.近年来,如何实现“轻量化”与“绿色化”的结合,已成为一个亟需深入研究的课题。热塑性复合材料(frt)因在成形性、韧性、可循环使用与回收性等多方面的性能明显优于以热固性树脂为基体的复合材料,在生产生活中的应用越发广泛。将热塑性树脂与软磁性材料进行复合,制备出的材料更是在电磁吸收与屏蔽、医疗卫生等领域都展现出极为广阔的应用发展前景。

3.目前,广泛使用的电磁波吸收材料导热性并不十分优秀,在电子设备中使用时容易因散热不佳导致温度异常升高等问题的出现。经过发展与革新,吸波导热复合材料的生产日趋产业化、标准化,但仍有许多理论和工艺有待于进一步探索优化。其中,在制备带有磁性的吸波导热材料时,通常是简单的将树脂基体与磁性粉末进行混合,加之磁性材料固有的易团聚性质,极易造成磁性材料的分布不均匀,对性能造成不利影响。如何在利用磁性材料提高吸波性能和导热性能的同时,改善其在树脂基体中的分散能力,具有十分重要的意义。

技术实现要素:

4.本发明提供一种吸波导热热塑性复合材料及其制备方法,以克服现有技术的缺陷。

5.为实现上述目的,本发明提供一种吸波导热热塑性复合材料,具有这样的特征:原料以质量份数计,由下述原料制成:热塑性树脂86~96份,coni/cnts复合材料13~23份,改性h-bn粉末5份,增塑剂5份,偶联剂3份,润滑剂2份;改性h-bn粉末为羟基功能化改性的h-bn纳米片。

6.进一步,本发明提供一种吸波导热热塑性复合材料,还可以具有这样的特征:其中,所述coni/cnts复合材料的制备方法为:

7.步骤一、将四水合乙酸镍和四水合乙酸钴溶解在有机溶剂中,于200℃下保温8小时进行溶剂热反应,得到coni双金属合金前体;

8.步骤二、将coni双金属合金前体和盐酸多巴胺溶解在三羟甲基氨基甲烷水溶液中,搅拌4小时,干燥后于700℃保温2小时,得到coni/cnts复合材料。

9.进一步,本发明提供一种吸波导热热塑性复合材料,还可以具有这样的特征:其中,步骤一中,所述有机溶剂为乙二醇;四水合乙酸镍、四水合乙酸钴和乙二醇的质量比为1∶5∶90;步骤二中,三羟甲基氨基甲烷、coni双金属合金前体和盐酸多巴胺的质量比为5∶2∶1。

10.进一步,本发明提供一种吸波导热热塑性复合材料,还可以具有这样的特征:其

中,所述改性h-bn粉末的制备方法为:将h-bn粉末与氢氧化钠溶液混合,进行球磨,得到羟基功能化改性的h-bn纳米片。

11.进一步,本发明提供一种吸波导热热塑性复合材料,还可以具有这样的特征:其中,球磨中,球料比为50∶1,转速为300r/min,时间为18小时;磨球为8mm的玛瑙球;球磨结束后,收集样品并先后用稀盐酸和去离子水进行离心处理,去除铁制球磨罐磨损出的fe

3+

残留物,并使混合物的ph值接近7。

12.氢氧化钠溶液的浓度为1mol/l,h-bn粉末和氢氧化钠的质量比为1∶2。

13.进一步,本发明提供一种吸波导热热塑性复合材料,还可以具有这样的特征:其中,所述热塑性树脂基体为:密度为0.9g/cm3、熔融指数为70g/10min的聚丙烯(pp),密度为0.96g/cm3、熔融指数为70g/10min的聚苯醚(ppo),密度为1.05g/cm3、熔融指数为60g/10min的聚苯乙烯(ps)中的一种或几种;所述增塑剂为邻苯二甲酸二异壬酯、邻苯二甲酸二正丁酯、邻苯二甲酸二(2-乙基)酯中一种或几种;所述偶联剂为酞酸酯偶联剂、锆类偶联剂中的一种或几种;所述润滑剂为油酸酰胺、液体石蜡的一种或几种。

14.本发明还提供一种吸波导热热塑性复合材料的制备方法,具有这样的特征:包括以下步骤:

15.s1、在100℃的温度下用有机溶剂溶解一部分热塑性树脂,然后加入coni/cnts复合材料,并通过搅拌混合溶液以分散coni/cnts复合材料、蒸发有机溶剂,冷却至室温后,形成胶体混合物;

16.s2、于70℃干燥10小时,得到coni合金粉末/树脂复合母料;

17.s3、将coni合金粉末/树脂复合母料、剩余部分热塑性树脂、改性h-bn粉末、增塑剂、偶联剂和润滑剂混合,待混合均匀后加入到双螺杆挤出机中,经七步熔融共混挤出,冷却切粒获得吸波导热热塑性复合材料。

18.进一步,本发明提供一种吸波导热热塑性复合材料的制备方法,还可以具有这样的特征:其中,s1中,有机溶剂为甲苯、三氯甲烷、间甲酚中的一种或几种。

19.进一步,本发明提供一种吸波导热热塑性复合材料的制备方法,还可以具有这样的特征:其中,s1中的一部分热塑性树脂与s3中剩余部分热塑性树脂的质量比为1∶1。

20.进一步,本发明提供一种吸波导热热塑性复合材料的制备方法,还可以具有这样的特征:其中,所述双螺杆挤出机从进料端至出料端分为七区,温度设置为第一区为150℃

±

5℃,第二区为180℃

±

5℃,第三区为190℃

±

5℃,第四区为200℃

±

5℃,第五区为200℃

±

10℃,第六区为205℃

±

5℃,第七区为205℃

±

10℃;冷却切粒采用水冷热切造粒。

21.本发明的有益效果在于:

22.一种吸波导热热塑性复合材料及其制备方法,应用磁电耦合的策略制备出吸波功能较佳的coni/cnts复合材料,而且使用两步分散的方法,将coni/cnts复合材料与作为导热填料的改性h-bn粉末共同分散在热塑性树脂中,进行熔融共混挤出制备成样品。

23.本发明提供了一种兼具吸波与导热功能的热塑性粒子及其制备方法,原料来源广泛,制备工艺简单合理。在最终获得的产物中,coni/cnts作为吸波填料能够提供较好的电磁波吸收性能;功能化改性后的h-bn纳米片将利用其自身二维结构的优势,与coni/cnts协同构建多条导热通路,起到提升整体热导率的作用。具体的,对h-bn进行羟基化改性处理,能够在原来不易复合的h-bn上接枝-oh基团,使其亲水性增强,继而更易与其他组分结合,

促进导热通路的形成,有效提高材料的整体热导率。

24.此外,先后采用两步分散的方法(s1和s2),很大程度上改善了填料颗粒的分散均匀性,从而使热塑性复合材料均一性更高,各项性能均优异且稳定。特别的,两步分散法的应用,很大程度上解决了高磁性coni/cnt复合颗粒易团聚的问题,使得当其作为电磁波吸收剂加入热塑性基体中后,能够更大限度发挥吸波功能,对电磁波的吸收能力有了显著提高。以及,在两步分散法中,还将热塑性树脂分为两部分,一部分用于初步分散coni/cnts复合材料,另一部分用于共挤出,这样可以在更大限度保证高磁性纳米粒子在热塑性树脂中分散的均匀性的同时,减少对热塑性树脂重复加热带来的损伤;同时,由于吸波填料仅与一部分热塑性树脂进行复合,故产生的中间物产量较低,对复合材料力学性能的损伤较小。

25.本发明制得的复合材料密度小、耐冲击强度大,可通过注射成型、3d打印等多种方法加工出具有电磁波吸收能力和导热能力的功能元件,功能填料颗粒分散均匀,并具有较好的力学与加工性能,使用时不易发生碎裂,耐腐蚀、电性能等综合性能良好,具有广阔的应用前景。

附图说明

26.图1是各实施例和对比例的热塑性复合材料的吸波性能图。

具体实施方式

27.以下结合具体实施例对本发明作进一步说明。

28.实施例1

29.本实施例提供一种吸波导热热塑性复合材料,原料以质量份数计,由下述原料制成:热塑性树脂90份,coni/cnts复合材料18份,改性h-bn粉末5份,增塑剂5份,偶联剂3份,润滑剂2份。

30.其中,热塑性树脂为密度为0.9g/cm3、熔融指数为70g/10min的聚丙烯(pp),增塑剂为邻苯二甲酸二异壬酯,偶联剂为酞酸酯偶联剂,润滑剂为油酸酰胺。

31.coni/cnts复合材料的制备方法为:步骤一、按重量份数计,将1份四水合乙酸镍和5份四水合乙酸钴溶解在90份乙二醇溶剂中,用磁力搅拌器搅拌30分钟后得到紫红色均质溶液;将溶液转移到聚四氟乙烯高压反应釜中,于200℃下保温8小时进行溶剂热反应过程,冷却至室温,得到coni双金属合金前体;步骤二、按重量份数计,配制由5份三羟甲基氨基甲烷和60份去离子水组成的混合溶液,将2份步骤一所得的coni双金属合金前体与1份盐酸多巴胺溶解在其中,并进行4小时的磁力搅拌;所得溶液用去离子水和乙醇清洗数次,在70℃的空气循环烘箱中干燥后,在氩气气氛中以2℃/min的升温速率升至700℃后保温2小时,得到coni/cnts复合材料。

32.改性h-bn粉末为羟基功能化改性的h-bn纳米片,具体制备方法为:按重量份数计,取2份氢氧化钠溶解在50份去离子水中,配制成浓度为1mol/l的氢氧化钠溶液;取1份h-bn粉末与上述氢氧化钠溶液混合,加入到球磨罐中进行球磨;其中,球料比设置在50∶1,转速为300r/min,时间为18小时,磨球为8mm的玛瑙球;球磨结束后,收集样品并先后用稀盐酸和去离子水进行离心处理,去除铁制球磨罐磨损出的fe

3+

残留物,并使混合物的ph值接近7;最后,在70℃的烘箱中干燥,得到羟基功能化改性的h-bn纳米片。

33.吸波导热热塑性复合材料的制备方法包括以下步骤(按上述重量份数):

34.s1、在100℃的温度下用甲苯溶解一部分粒状pp(45份);溶解完成后向其中加入coni/cnts粉末,并通过搅拌混合溶液以分散磁粉、蒸发甲苯,冷却至室温后,形成胶体混合物;

35.s2、将胶体混合物在70℃的空气循环烘箱中进行约10小时的干燥过程,获得coni合金粉末/pp纳米复合母料;

36.s3、将coni合金粉末/pp纳米复合母料、剩余部分pp(45份)、改性h-bn粉末、增塑剂、偶联剂和润滑剂在在高速混料器中以600r/min的速度混合,待混合均匀后加入到双螺杆挤出机中,经七步熔融共混挤出;双螺杆挤出机的长径比为20∶1,转速为200~400r/min;双螺杆挤出机从进料端至出料端分为七区,温度设置为第一区为150℃,第二区为175℃,第三区为185℃,第四区为195℃,第五区为200℃,第六区为205℃,第七区为205℃;冷却切粒获得吸波导热热塑性复合材料。

37.实施例2

38.本实施例提供一种吸波导热热塑性复合材料,原料以质量份数计,由下述原料制成:热塑性树脂90份,coni/cnts复合材料18份,改性h-bn粉末5份,增塑剂5份,偶联剂3份,润滑剂2份。

39.其中,热塑性树脂为密度为0.96g/cm3、熔融指数为70g/10min的聚苯醚(ppo),增塑剂为邻苯二甲酸二(2-乙基)酯,偶联剂为锆类偶联剂,润滑剂为油酸酰胺。

40.coni/cnts复合材料的制备方法为:步骤一、按重量份数计,将1份四水合乙酸镍和5份四水合乙酸钴溶解在90份乙二醇溶剂中,用磁力搅拌器搅拌30分钟后得到紫红色均质溶液;将溶液转移到聚四氟乙烯高压反应釜中,于200℃下保温8小时进行溶剂热反应过程,冷却至室温,得到coni双金属合金前体;步骤二、按重量份数计,配制由5份三羟甲基氨基甲烷和60份去离子水组成的混合溶液,将6份步骤一所得的coni双金属合金前体与3份盐酸多巴胺溶解在其中,并进行4小时的磁力搅拌;所得溶液用去离子水和乙醇清洗数次,在70℃的空气循环烘箱中干燥后,在氩气气氛中以2℃/min的升温速率升至700℃后保温2小时,得到coni/cnts复合材料。

41.改性h-bn粉末为羟基功能化改性的h-bn纳米片,具体制备方法为:按重量份数计,取2份氢氧化钠溶解在50份去离子水中,配制成浓度为1mol/l的氢氧化钠溶液;取1份h-bn粉末与上述氢氧化钠溶液混合,加入到球磨罐中进行球磨;其中,球料比设置在50∶1,转速为300r/min,时间为18小时,磨球为8mm的玛瑙球;球磨结束后,收集样品并先后用稀盐酸和去离子水进行离心处理,去除铁制球磨罐磨损出的fe

3+

残留物,并使混合物的ph值接近7;最后,在70℃的烘箱中干燥,得到羟基功能化改性的h-bn纳米片。

42.吸波导热热塑性复合材料的制备方法包括以下步骤(按上述重量份数):

43.s1、在100℃的温度下用间甲酚溶解一部分粒状ppo(45份);溶解完成后向其中加入coni/cnts粉末,并通过搅拌混合溶液以分散磁粉、蒸发间甲酚,冷却至室温后,形成胶体混合物;

44.s2、将胶体混合物在70℃的空气循环烘箱中进行约10小时的干燥过程,获得coni合金粉末/ppo纳米复合母料;

45.s3、将coni合金粉末/ppo纳米复合母料、剩余部分ppo(45份)、改性h-bn粉末、增塑

剂、偶联剂和润滑剂在在高速混料器中以600r/min的速度混合,待混合均匀后加入到双螺杆挤出机中,经七步熔融共混挤出;双螺杆挤出机的长径比为20∶1,转速为200~400r/min;双螺杆挤出机从进料端至出料端分为七区,温度设置为第一区为170℃,第二区为190℃,第三区为200℃,第四区为205℃,第五区为210℃,第六区为215℃,第七区为220℃;冷却切粒获得吸波导热热塑性复合材料。

46.实施例3

47.本实施例提供一种吸波导热热塑性复合材料,原料以质量份数计,由下述原料制成:热塑性树脂90份,coni/cnts复合材料18份,改性h-bn粉末5份,增塑剂5份,偶联剂3份,润滑剂2份。

48.其中,热塑性树脂为密度为1.05g/cm3、熔融指数为60g/10min的聚苯乙烯(ps),增塑剂邻苯二甲酸二正丁酯,偶联剂为酞酸酯偶联剂,润滑剂为液体石蜡。

49.其中,coni/cnts复合材料的制备方法为:步骤一、按重量份数计,将1份四水合乙酸镍和5份四水合乙酸钴溶解在90份乙二醇溶剂中,用磁力搅拌器搅拌30分钟后得到紫红色均质溶液;将溶液转移到聚四氟乙烯高压反应釜中,于200℃下保温8小时进行溶剂热反应过程,冷却至室温,得到coni双金属合金前体;步骤二、按重量份数计,配制由5份三羟甲基氨基甲烷和60份去离子水组成的混合溶液,将6份步骤一所得的coni双金属合金前体与3份盐酸多巴胺溶解在其中,并进行4小时的磁力搅拌;所得溶液用去离子水和乙醇清洗数次,在70℃的空气循环烘箱中干燥后,在氩气气氛中以2℃/min的升温速率升至700℃后保温2小时,得到coni/cnts复合材料。

50.改性h-bn粉末为羟基功能化改性的h-bn纳米片,具体制备方法为:按重量份数计,取2份氢氧化钠溶解在50份去离子水中,配制成浓度为1mol/l的氢氧化钠溶液;取1份h-bn粉末与上述氢氧化钠溶液混合,加入到球磨罐中进行球磨;其中,球料比设置在50∶1,转速为300r/min,时间为18小时,磨球为8mm的玛瑙球;球磨结束后,收集样品并先后用稀盐酸和去离子水进行离心处理,去除铁制球磨罐磨损出的fe

3+

残留物,并使混合物的ph值接近7;最后,在70℃的烘箱中干燥,得到羟基功能化改性的h-bn纳米片。

51.吸波导热热塑性复合材料的制备方法包括以下步骤(按上述重量份数):

52.s1、在100℃的温度下用三氯甲烷溶解一部分粒状ps(45份);溶解完成后向其中加入coni/cnts粉末,并通过搅拌混合溶液以分散磁粉、蒸发三氯甲烷,冷却至室温后,形成胶体混合物;

53.s2、将胶体混合物在70℃的空气循环烘箱中进行约10小时的干燥过程,获得coni合金粉末/ps纳米复合母料;

54.s3、将coni合金粉末/ppo纳米复合母料、剩余部分ps(45份)、改性h-bn粉末、增塑剂、偶联剂和润滑剂在在高速混料器中以600r/min的速度混合,待混合均匀后加入到双螺杆挤出机中,经七步熔融共混挤出;双螺杆挤出机的长径比为20∶1,转速为200~400r/min;双螺杆挤出机从进料端至出料端分为七区,温度设置为第一区为155℃,第二区为185℃,第三区为195℃,第四区为205℃,第五区为210℃,第六区为210℃,第七区为216℃;冷却切粒获得吸波导热热塑性复合材料。

55.对比例1

56.本对比例与实施例1基本相同,区别仅在于:未添加coni/cnts复合材料。

57.对比例2

58.本对比例与实施例1基本相同,区别仅在于:不进行s1和s2,pp和coni/cnts复合材料直接与其他原料一起混合共挤出。

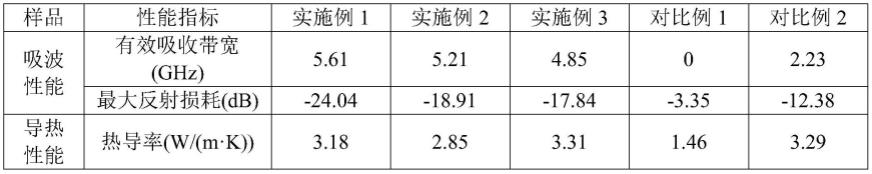

59.将实施例1~3和对比例1~2所获得的热塑性复合材料分别进行吸波性能和导热性能的测试,结果如图1和表1所示。其中,塑料粒子通过注塑机进行注射成型,得到内径为3.04mm,外径为7mm的圆环,利用矢量网络分析仪进行电磁性能测试。

60.表1各实施例和对比例的热塑性复合材料的吸波与导热性能参数

[0061][0062]

对比例1和对比例2分别对比了未添加吸波填料和未经两步分散法处理时热塑性复合材料的性能。由表1和图1可知,对比例1中,纯pp基体并不具备吸波能力,而且虽然有添加改性h-bn粉末,但由于未添加吸波填料,其导热性能有限;对比例2中,由于未经过两步分散,coni/cnts颗粒发生团聚,在基体中的分布并不均匀,并发生导电渗流现象,造成阻抗失衡,使得吸波能力大幅度降低;同时,填料的团聚极易造成应力集中等现象的发生,不利于材料力学性能和加工性能等的多维提升。

[0063]

此外,实施例1~3对所使用的热塑性树脂,以及初分散步骤(s1)中使用的有机溶剂的种类进行了调整,结果发现,因不同的热塑性树脂的性质和与功能填料的结合能力强弱不同,所呈现出的性能也有所变化。其中,当选用热塑性树脂为聚丙烯(pp)、对应溶剂为甲苯时,表现出的综合性能最佳。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1