一种不副产硫酸铵的己内酰胺合成方法与流程

1.本发明属于化学合成技术领域,特别涉及一种用于贝克曼重排制备己内酰胺的催化剂及其制备方法。

背景技术:

2.己内酰胺是一种重要的有机化工原料,由于其特殊的结构,主要作为高聚物的单体,通过聚合生成聚酰胺6(pa6)切片。不同牌号的pa6切片性能不同,其应用领域也有所区别,加工成型后的pa6被广泛应用于纺织、包装、汽车、电子、机械等领域。

3.世界己内酰胺的生产原料路线主要是苯、苯酚和甲苯。三种原料中甲苯路径所占产能最高,是世界最主要的己内酰胺生产方法。以荷兰dsm公司技术为代表,经过制取环己酮合成环己酮肟,经贝克曼重排得到己内酰胺。近年来,我国己内酰胺生产技术取得较大进展,国内产能得到了极大的扩充。

4.贝克曼重排反应(beckmann重排反应)是一个由酸催化的重排反应,反应物肟在酸的催化作用下重排为酰胺。现在已经有多种贝克曼重排催化剂,包括无机酸、有机酸、酸性分子筛、离子液体等。

5.在己内酰胺工业生产中,多使用硫酸或发烟硫酸作为催化剂,己内酰胺由环己酮肟在硫酸或发烟硫酸存在下进行贝克曼重排反应生成。其工艺普遍采用物料外循环移热的方式,即将发烟硫酸从重排反应器中的循环泵入口加入到体系与重排液混合,经过循环管线换热器将热量移出反应系统,温度降低后的循环液进入到混合器,迅速与加入的环己酮肟混合进行反应形成重排液。该工艺成熟、简单,因此工业上基本都采用该法生产己内酰胺。

6.环己酮肟在发烟硫酸存在下的重排反应是强放热反应,反应速度快,反应剧烈,系统配置不好会导致大量杂质生成,严重影响己内酰胺的产品质量。更严重的是,该工艺还副产大量的硫酸铵,每生产1吨己内酰胺会副产1.4~1.8吨的硫酸铵。硫酸铵是一种化肥,其售价低于成本价,大量的硫酸铵副产会导致成本上升。因此,该工艺需要进行改进,降低硫酸及氨气的消耗,降低副产物硫酸铵的产量,以降低生产成本。

7.专利us4257950中,将环己酮肟通过溶解在对烟酸惰性且不溶于水和烟酸的溶剂中,利用烟酸作催化剂进行贝克曼重排生产己内酰胺,但是副产硫铵没有减少。

8.专利cn1508128a中,也公开了一种环己酮肟和烟酸或无水硫酸在对烟酸或硫酸呈惰性的溶剂存在条件下制备己内酰胺的方法,但仍然副产硫酸铵。

技术实现要素:

9.本方法公开了一种不副产硫酸铵的己内酰胺合成方法,本方法以环己酮肟为原料,通过发烟硫酸催化贝克曼重排反应,得到己内酰胺产品。同现有工艺相比,该方法无硫酸铵副产,反应条件温和,收率高等优点,适用于工业化生产。

10.具体的,本发明的一种不副产硫酸铵的己内酰胺合成方法,包括以下步骤:

11.(1)将己内酰胺缓慢加入到发烟硫酸中,搅拌至充分溶解,形成己内酰胺-硫酸盐;

12.(2)将环己酮肟置于溶剂中,搅拌至溶解;

13.(3)将步骤(2)所得的环己酮肟溶液预热,将步骤(1)所得的己内酰胺-硫酸盐预热,再将环己酮肟溶液加入到己内酰胺-硫酸盐中,得到两相混合液,搅拌至混合均匀并保温一段时间;

14.(3)将步骤(2)所得的两相反应分离,得到较轻的溶剂相和较重的己内酰胺-硫酸相;

15.(4)将步骤(3)所得的溶剂相精馏分离,得到己内酰胺产品,精馏所得溶剂可重复使用;精馏为减压精馏,压力为绝压2~12kpa,优选为4~8kpa,己内酰胺的馏分温度为130~190℃,优选为162~183℃。

16.(5)将步骤(3)所得的己内酰胺-硫酸盐收集,通过闪蒸净化除去夹带的少量溶剂,该己内酰胺-硫酸盐作为催化剂可重复使用。己内酰胺-硫酸盐闪蒸温度为50~120℃,优选为80~100℃,闪蒸压力为绝压2~36kpa,优选为10~20kpa。

17.所述步骤(2)中,所选的溶剂为四氯化碳、氯苯、二氯苯、丙醚、乙丙醚、丁醚、1-氯丙烷、乙二醇二甲酯、丙酸丙酯中的一种或几种,优选四氯化碳、氯苯、二氯苯、丙醚、乙丙醚、丁醚中的一种或几种。

18.所述步骤(1)中,使用的发烟硫酸浓度为3~40%,优选浓度为8~20%。

19.己内酰胺同发烟硫酸的质量比为0.5~3,优选质量比为0.8~2。

20.加入步骤为将己内酰胺加热至80℃,使其充分融化,将其逐渐加入至发烟硫酸中,加料时间不低于10min,加料时快速搅拌发烟硫酸,并冷却发烟硫酸,使其温度保持在100℃以下。加料完成后继续搅拌己内酰胺-硫酸混合物直至形成均匀液体;

21.所述步骤(2)中,环己酮肟的质量浓度为5~30wt%,优选浓度为5~20wt%。

22.所述步骤(3)中,环己酮肟溶液预热温度为50~250℃,优选为100~180℃,己内酰胺-硫酸盐的预热温度为50~250℃,优选为100~180℃。己内酰胺-硫酸盐与环己酮肟的质量比为0.5~20,优选为3~10,反应温度为50~170℃,优选为100~130℃,反应时间为0.5~30min,优选为5~15min;

23.所述步骤(4)中,精馏为减压精馏,压力为绝压2~12kpa,优选为4~8kpa,己内酰胺的馏分温度为130~190℃,优选为162~183℃;

24.所述步骤(5)中,己内酰胺-硫酸盐闪蒸温度为50~120℃,优选为80~100℃,闪蒸压力为绝压2~36kpa,优选为10~20kpa。

25.有益效果:

26.本发明提供的一种不副产硫酸铵的己内酰胺合成方法,通过设计特别的工艺路线,选择特定的溶剂,将己内酰胺-硫酸相与溶剂相分离开,还能在反应过程中降低反应热;并且通过优化反应工艺路线,不用消耗氨气,且硫酸消耗为一次性的,长期运行时,硫酸消耗基本为零;最终能够实现无副产硫酸铵,反应条件温和,产品收率高。

附图说明

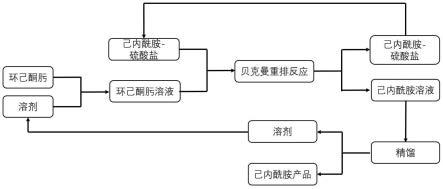

27.附图1为本发明的一种不副产硫酸铵的己内酰胺合成方法的工艺流程示意图。

具体实施方式

28.下面将结合实施例来详细说明本发明。

29.实施例1

30.将8kg己内酰胺加热到80℃,使其充分融化。将融化的己内酰胺缓慢加入6kg的浓度为10%的发烟硫酸中,搅拌至均匀,得到己内酰胺-硫酸盐。将4kg的环己酮肟溶于27.5kg的四氯化碳中,搅拌至充分溶解。将环己酮肟溶液与己内酰胺-硫酸盐分别预热至140℃,将环己酮肟溶液加入到己内酰胺-硫酸盐中,得到两相混合液,迅速搅拌至混合均匀,保持温度为140℃,保持温度,反应时间为15min。反应结束后,停止搅拌,使两相分相,得到溶剂相和己内酰胺-硫酸盐相。得到的溶剂相通过精馏,精馏压力为绝压4kpa,己内酰胺的馏分温度为170℃,得到己内酰胺产品。

31.经分析,环己酮肟的转化率为100%,己内酰胺的选择性为98.2%,精馏后己内酰胺的产量为3.86kg,收率为96.5%。

32.实施例2

33.将14kg己内酰胺加热到80℃,使其充分融化。将融化的己内酰胺缓慢加入10kg的浓度为18%的发烟硫酸中,搅拌至均匀,得到己内酰胺-硫酸盐。将6kg的环己酮肟溶于50kg的二氯苯中,搅拌至充分溶解。将环己酮肟溶液与己内酰胺-硫酸盐分别预热至170℃,将环己酮肟溶液加入到己内酰胺-硫酸盐中,得到两相混合液,迅速搅拌至混合均匀,保持温度为170℃,保持温度,反应时间为8min。反应结束后,停止搅拌,使两相分相,得到溶剂相和己内酰胺-硫酸盐相。得到的溶剂相通过精馏,精馏压力为绝压7kpa,己内酰胺的馏分温度为183℃,得到己内酰胺产品。经分析,环己酮肟的转化率为100%,己内酰胺的选择性为99.3%,精馏后己内酰胺的产量为5.87kg,收率为97.8%。

34.实施例3

35.将18kg己内酰胺加热到80℃,使其充分融化。将融化的己内酰胺缓慢加入10kg的浓度为15%的发烟硫酸中,搅拌至均匀,得到己内酰胺-硫酸盐。将2.9kg的环己酮肟溶于25kg的氯苯中,搅拌至充分溶解。将环己酮肟溶液与己内酰胺-硫酸盐分别预热至170℃,将环己酮肟溶液加入到己内酰胺-硫酸盐中,得到两相混合液,迅速搅拌至混合均匀,保持温度为170℃,保持温度,反应时间为10min。反应结束后,停止搅拌,使两相分相,得到溶剂相和己内酰胺-硫酸盐相得到的溶剂相通过精馏,精馏压力为绝压6kpa,己内酰胺的馏分温度为175℃,得到己内酰胺产品。

36.经分析,环己酮肟的转化率为100%,己内酰胺的选择性为98.3%,精馏后己内酰胺的产量为2.82kg,收率为97.2%。

37.实施例4

38.将20kg己内酰胺加热到80℃,使其充分融化。将融化的己内酰胺缓慢加入10kg的浓度为20%的发烟硫酸中,搅拌至均匀,得到己内酰胺-硫酸盐。将10kg的环己酮肟溶于180kg的丙醚中,搅拌至充分溶解。将环己酮肟溶液与己内酰胺-硫酸盐分别预热至150℃,将环己酮肟溶液加入到己内酰胺-硫酸盐中,得到两相混合液,迅速搅拌至混合均匀,保持温度为150℃,保持温度,反应时间为15min。反应结束后,停止搅拌,使两相分相,得到溶剂相和己内酰胺-硫酸盐相。得到的溶剂相通过精馏,精馏压力为绝压6kpa,己内酰胺的馏分温度为162℃,得到己内酰胺产品。

39.经分析,环己酮肟的转化率为99.9%,己内酰胺的选择性为97.8%,精馏后己内酰胺的产量为9.55kg,收率为95.5%。

40.实施例5

41.将8kg己内酰胺加热到80℃,使其充分融化。将融化的己内酰胺缓慢加入10kg的浓度为15%的发烟硫酸中,搅拌至均匀,得到己内酰胺-硫酸盐。将4kg的环己酮肟溶于32kg的丁醚中,搅拌至充分溶解。将环己酮肟溶液与己内酰胺-硫酸盐分别预热至130℃,将环己酮肟溶液加入到己内酰胺-硫酸盐中,得到两相混合液,迅速搅拌至混合均匀,保持温度为130℃,保持温度,反应时间为15min。反应结束后,停止搅拌,使两相分相,得到溶剂相和己内酰胺-硫酸盐相。得到的溶剂相通过精馏,精馏压力为绝压8kpa,己内酰胺的馏分温度为170℃,得到己内酰胺产品。

42.经分析,环己酮肟的转化率为100%,己内酰胺的选择性为94.8%,精馏后己内酰胺的产量为3.56kg,收率为89.3%。

43.实施例6

44.将10kg己内酰胺加热到80℃,使其充分融化。将融化的己内酰胺缓慢加入10kg的浓度为10%的发烟硫酸中,搅拌至均匀,得到己内酰胺-硫酸盐。将5kg的环己酮肟溶于90kg的乙丙醚中,搅拌至充分溶解。将环己酮肟溶液与己内酰胺-硫酸盐分别预热至100℃,将环己酮肟溶液加入到己内酰胺-硫酸盐中,得到两相混合液,迅速搅拌至混合均匀,保持温度为100℃,保持温度,反应时间为12min。反应结束后,停止搅拌,使两相分相,得到溶剂相和己内酰胺-硫酸盐相。得到的溶剂相通过精馏,精馏压力为绝压7kpa,己内酰胺的馏分温度为168℃,得到己内酰胺产品。

45.经分析,环己酮肟的转化率为100%,己内酰胺的选择性为98.9%,精馏后己内酰胺的产量为4.91kg,收率为98.2%。

46.对比例1

47.将10kg环己酮肟预热到100℃,取浓度为10%的发烟硫酸10kg,将其预热到100℃。将环己酮肟溶液缓慢喷雾加入到发烟硫酸中,持续搅拌并保持反应温度为100℃,反应5min后停止反应,得到己内酰胺-硫酸相。将己内酰胺-硫酸相置于20kg的饱和硫酸铵水溶液中,保持温度为45℃,开始搅拌并向其中逐渐通入氨气,通入后液体分为三相,下层的水相的ph值为6.0。取上层己内酰胺相共16kg,将其置于15kg的苯中,保持温度为45℃,搅拌至萃取完成。取上层的己内酰胺-苯相共27.1kg,将其置于10kg的水中,保持温度为30℃,搅拌至萃取完成,得到己内酰胺的水溶液。

48.经分析,环己酮肟的转化率为100%,己内酰胺的选择性为98.7%,中和结晶-萃取处理后己内酰胺的产量为38.7kg,收率为96.8%,副产硫酸铵量为55.1kg,每公斤己内酰胺副产硫酸铵1.42kg。

49.对比例2

50.将12kg己内酰胺加热到80℃,使其充分融化。将融化的己内酰胺缓慢加入10kg的浓度为10%的发烟硫酸中,搅拌至均匀,得到己内酰胺-硫酸盐。将3kg的环己酮肟溶于25kg的叔丁醇中,搅拌至充分溶解。将环己酮肟溶液与己内酰胺-硫酸盐分别预热至80℃,将环己酮肟溶液加入到己内酰胺-硫酸盐中,得到两相混合液,迅速搅拌至混合均匀,保持温度为80℃,保持温度,反应时间为5min。反应结束后,停止搅拌,反应产物为单一相,己内酰胺

和己内酰胺-硫酸盐都溶解于溶剂中。无法得到不含硫酸的己内酰胺溶液,无法在不副产硫酸铵的情况下得到己内酰胺。

51.经分析,环己酮肟的转化率为98.5%,己内酰胺的选择性为93.9%。

52.对比例3

53.将8kg己内酰胺加热到80℃,使其充分融化。将融化的己内酰胺缓慢加入6kg的浓度为10%的发烟硫酸中,搅拌至均匀,得到己内酰胺-硫酸盐。将4kg的环己酮肟溶于27.5kg的环辛烷中,搅拌至充分溶解。将环己酮肟溶液与己内酰胺-硫酸盐分别预热至140℃,将环己酮肟溶液加入到己内酰胺-硫酸盐中,得到两相混合液,迅速搅拌至混合均匀,保持温度为140℃,保持温度,反应时间为15min。反应结束后,停止搅拌,使两相分相,得到溶剂相和己内酰胺-硫酸盐相。得到的溶剂相通过精馏,得到己内酰胺产品。

54.经分析,环己酮肟的转化率为100%,己内酰胺的选择性为94.2%,精馏后己内酰胺的产量为0.058kg,收率为1.45%。

55.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1