一种电力设备维护用金属耐腐蚀涂料及其制备方法与流程

1.本发明涉及电力设备维护技术领域,更具体地说,涉及一种电力设备维护用金属耐腐蚀涂料及其制备方法。

背景技术:

2.电力设备主要包括发电设备和供电设备两大类,发电设备主要是电站锅炉、蒸汽轮机、燃气轮机、水轮机、发电机、变压器等等,供电设备主要是各种电压等级的输电线路、互感器、接触器等等。电力设备大部分为金属结构,如电力柜、配电柜、变压器等设备的外壳。

3.然而金属材料易与周围介质发生反应,造成金属腐蚀现象,金属一但被腐蚀,其性能就会大大降低。如果是设备上的金属零部件腐蚀,将会使设备无法工作,给人们带来经济以及其它损失。因此金属防腐蚀非常重要。

4.现有技术中,通常会采用金属耐腐蚀处理液对金属进行前处理,能够在一定程度上提高耐腐蚀性能,但是并不十分有效。

技术实现要素:

5.1.要解决的技术问题

6.针对现有技术中存在的问题,本发明的目的在于提供一种电力设备维护用金属耐腐蚀涂料及其制备方法,可以实现具有优异的防锈、耐磨、耐腐蚀、抗裂性能,膜层均匀致密,表面光洁度好,涂覆在电力设备的外壳表面,能够有效的防止外壳生锈,降低电力设备维护频率,加入了改性蒙皂石,且在改性蒙皂石的制备过程中,氟钛酸能够使蒙皂石的结构和孔道发生变化,增加蒙皂石对磷粉的吸附量,进而使改性蒙皂石稳定金属的性能大大提升,进一步的提高了金属耐腐蚀涂料的耐腐蚀和抗裂性能。

7.2.技术方案

8.为解决上述问题,本发明采用如下的技术方案。

9.一种电力设备维护用金属耐腐蚀涂料,包括以下按重量份计的组份:

10.环氧树脂40-60份、邻甲酚醛环氧树脂30-40份、纳米氧化锌30~35份、氧化铈30~40份、蓖麻油聚氧乙烯醚20-40份、硅酸铝10-18份、石英粉12-16份、有机硅4-6份、硬脂酸锌3-8份、乙二醇丁醚4-7份、改性蒙皂石3-7份、助剂10-20份。

11.进一步的,所述助剂包括增白剂、分散剂、流平剂、增稠剂和固化剂,其中,增白剂、分散剂、流平剂、增稠剂和固化剂的质量比为1-1.5:2-5:2-4:1-4:3-7。

12.进一步的,所述增白剂为二苯乙烯衍生物、苯基吡唑啉衍生物、苯并咪唑衍生物、苯吡唑衍生物中的一种或两种以上的混合物;

13.所述分散剂为硬脂酸钡、硬脂酸锌、微晶石蜡中的一种;

14.所述流平剂聚二甲基硅氧烷和聚甲基苯基硅氧烷的混合物;

15.所述增稠剂为羧甲基纤维素、丙二醇藻蛋白酸酯、甲基纤维素、淀粉磷酸钠中的一

种或两种以上的混合物;

16.所述固化剂为脂肪族多胺、脂环族多胺、低分子聚酰胺、改性芳胺中的一种或两种以上的混合物。

17.进一步的,所述改性蒙皂石的制备方法为:将蒙皂石粉粹,与磷粉混合均匀,加入质量分数为35-45wt%的氟钛酸,升温至35-55℃,保温反应1-2h,得到改性蒙皂石。

18.一种电力设备维护用金属耐腐蚀涂料的制备方法,其特征在于:包括以下步骤:

19.s1、按重量份配比准备原材料:环氧树脂、邻甲酚醛环氧树脂、纳米氧化锌、氧化铈、蓖麻油聚氧乙烯醚、硅酸铝、石英粉、有机硅、硬脂酸锌、乙二醇丁醚、改性蒙皂石、助剂;

20.s2、将环氧树脂、邻甲酚醛环氧树脂、纳米氧化锌、氧化铈、蓖麻油聚氧乙烯醚加入耐腐蚀涂料生产装置中,充分混合均匀得混合液a;

21.s3、往混合液a内加入硅酸铝、石英粉、有机硅、硬脂酸锌、乙二醇丁醚,充分混合均匀得混合液b;

22.s4、往混合液b内加入改性蒙皂石,充分混合均匀得混合液c;

23.s5、往混合液c内加入助剂,充分混合均匀得金属耐腐蚀涂料。

24.进一步的,所述s2中,混合温度为40-60℃,转速为1000-1500rpm,混合时间为30-40min。

25.进一步的,所述s4中,混合温度为50-60℃,转速为500-800rpm,混合时间为30-40min。

26.进一步的,所述耐腐蚀涂料生产装置包括机体,所述机体内部设有搅拌筒,所述搅拌筒与机体共轴心设置,所述搅拌筒的上侧左端开设有加料口,所述机体下侧内壁中心处固定有支撑柱,所述搅拌筒底端固定在支撑柱上,且搅拌筒与支撑柱的接触处设有轴承,所述搅拌筒的内部竖直设有搅拌转轴,所述搅拌转轴顶端伸出机体顶端并与驱动电机连接,所述搅拌转轴与搅拌筒的连接处设有齿轮传动机构,所述搅拌转轴上设有第一搅拌叶片,所述第一搅拌叶片为螺旋形搅拌叶片,所述搅拌转轴的外壁上位于齿轮传动机构和第一搅拌叶片之间设有连接块,所述连接块焊接在搅拌转轴的外壁上,所述连接块的左右两侧均焊接连接有连杆,所述连杆的端部均设有搅拌杆,所述搅拌杆的外壁上设有对称设置的第二搅拌叶片,所述搅拌筒的内壁上还均匀分布有第三搅拌叶片,所述第二搅拌叶片和第三搅拌叶片上下交错设置。

27.进一步的,所述齿轮传动机构包括套设在搅拌转轴外壁上的外齿轮和固定在搅拌筒上设置在搅拌筒上侧壁轴心处的内齿轮,外齿轮和内齿轮共轴心且共平面设置,在外齿轮和内齿轮之间设有传动齿轮,传动齿轮分别与外齿轮和内齿轮啮合连接。

28.进一步的,所述搅拌筒的底部设有出料口且在出料口上设有出料阀,在机体的右侧底端连接有出料管。

29.3.有益效果

30.相比于现有技术,本发明的优点在于:

31.(1)本发明的金属耐腐蚀涂料,以环氧树脂、邻甲酚醛环氧树脂、纳米氧化锌、氧化铈、蓖麻油聚氧乙烯醚为原料,辅以石英粉、有机硅、硬脂酸锌、乙二醇丁醚形成辅料,并加入增白剂、分散剂、流平剂、增稠剂和固化剂混合形成的助剂,具有优异的防锈、耐磨、耐腐蚀、抗裂性能,膜层均匀致密,表面光洁度好,涂覆在电力设备的外壳表面,能够有效的防止

外壳生锈,降低电力设备维护频率。

32.(2)本发明中加入了改性蒙皂石,且在改性蒙皂石的制备过程中,氟钛酸能够使蒙皂石的结构和孔道发生变化,增加蒙皂石对磷粉的吸附量,进而使改性蒙皂石稳定金属的性能大大提升,进一步的提高了金属耐腐蚀涂料的耐腐蚀和抗裂性能。

33.(3)本发明的金属耐腐蚀涂料的制备方法,工艺流程简单,通过一台设备即可实现金属耐腐蚀涂料的生产加工,有效的提高了生产效率,降低了生产成本。

34.(4)本发明中的耐腐蚀涂料生产装置工作时,将耐腐蚀涂料原料放入搅拌筒内部,驱动电机带动搅拌轴旋转,第一搅拌叶片和第二搅拌叶片对物料进行搅拌混合,由于设置齿轮传动机构,可同时带动搅拌筒旋转,且搅拌筒与搅拌转轴的转动方向相反,从而带动第三搅拌叶片反向旋转,通过第一搅拌叶片、第二搅拌叶片和第三搅拌叶片配合搅拌,大大的提高了搅拌效果,使得耐腐蚀涂料搅拌混合更加充分,提高了生产效率,且三个搅拌叶片由一台电机驱动,大大的节约了能源,降低了耐腐蚀涂料的生产成本。

附图说明

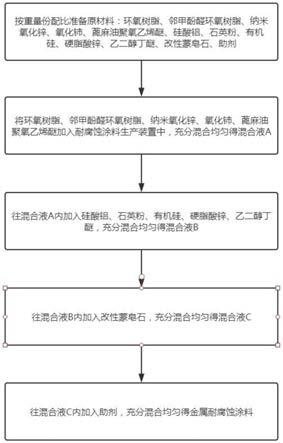

35.图1为本发明金属耐腐蚀涂料的制备方法流程图;

36.图2为本发明中耐腐蚀涂料生产装置的结构示意图;

37.图3为本发明中齿轮传动机构的结构示意图。

38.图中标号说明:

39.1机体、2搅拌筒、4支撑柱、5搅拌转轴、6齿轮传动机构、外601齿轮、602内齿轮、603传动齿轮、7驱动电机、9连接块、10连杆、11第一搅拌叶片、12搅拌杆、13第二搅拌叶片、14第三搅拌叶片、15出料口、151出料管。

具体实施方式

40.下面将结合本发明实施例中的附图;对本发明实施例中的技术方案进行清楚、完整地描述;显然;所描述的实施例仅仅是本发明一部分实施例;而不是全部的实施例,基于本发明中的实施例;本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例;都属于本发明保护的范围。

41.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

42.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

43.实施例1:

44.一种电力设备维护用金属耐腐蚀涂料,包括以下按重量份计的组份:

45.环氧树脂40-60份、邻甲酚醛环氧树脂30-40份、纳米氧化锌30~35份、氧化铈30~40份、蓖麻油聚氧乙烯醚20-40份、硅酸铝10-18份、石英粉12-16份、有机硅4-6份、硬脂酸锌3-8份、乙二醇丁醚4-7份、改性蒙皂石3-7份、助剂10-20份。

46.其中,助剂包括增白剂、分散剂、流平剂、增稠剂和固化剂,其中,增白剂、分散剂、流平剂、增稠剂和固化剂的质量比为1-1.5:2-5:2-4:1-4:3-7。

47.其中,增白剂为二苯乙烯衍生物、苯基吡唑啉衍生物、苯并咪唑衍生物、苯吡唑衍生物中的一种或两种以上的混合物;分散剂为硬脂酸钡、硬脂酸锌、微晶石蜡中的一种;流平剂聚二甲基硅氧烷和聚甲基苯基硅氧烷的混合物;增稠剂为羧甲基纤维素、丙二醇藻蛋白酸酯、甲基纤维素、淀粉磷酸钠中的一种或两种以上的混合物;固化剂为脂肪族多胺、脂环族多胺、低分子聚酰胺、改性芳胺中的一种或两种以上的混合物。

48.其中,改性蒙皂石的制备方法为:将蒙皂石粉粹,与磷粉混合均匀,加入质量分数为35-45wt%的氟钛酸,升温至35-55℃,保温反应1-2h,得到改性蒙皂石。

49.本发明的金属耐腐蚀涂料,以环氧树脂、邻甲酚醛环氧树脂、纳米氧化锌、氧化铈、蓖麻油聚氧乙烯醚为原料,辅以石英粉、有机硅、硬脂酸锌、乙二醇丁醚形成辅料,并加入增白剂、分散剂、流平剂、增稠剂和固化剂混合形成的助剂,具有优异的防锈、耐磨、耐腐蚀、抗裂性能,膜层均匀致密,表面光洁度好,涂覆在电力设备的外壳表面,能够有效的防止外壳生锈,降低电力设备维护频率。

50.本发明中加入了改性蒙皂石,且在改性蒙皂石的制备过程中,氟钛酸能够使蒙皂石的结构和孔道发生变化,增加蒙皂石对磷粉的吸附量,进而使改性蒙皂石稳定金属的性能大大提升,进一步的提高了金属耐腐蚀涂料的耐腐蚀和抗裂性能。

51.请参阅图1,一种电力设备维护用金属耐腐蚀涂料的制备方法,包括以下步骤:

52.s1、按重量份配比准备原材料:环氧树脂、邻甲酚醛环氧树脂、纳米氧化锌、氧化铈、蓖麻油聚氧乙烯醚、硅酸铝、石英粉、有机硅、硬脂酸锌、乙二醇丁醚、改性蒙皂石、助剂;

53.s2、将环氧树脂、邻甲酚醛环氧树脂、纳米氧化锌、氧化铈、蓖麻油聚氧乙烯醚加入耐腐蚀涂料生产装置中,充分混合均匀得混合液a;

54.s3、往混合液a内加入硅酸铝、石英粉、有机硅、硬脂酸锌、乙二醇丁醚,充分混合均匀得混合液b;

55.s4、往混合液b内加入改性蒙皂石,充分混合均匀得混合液c;

56.s5、往混合液c内加入助剂,充分混合均匀得金属耐腐蚀涂料。

57.s2中,混合温度为40-60℃,转速为1000-1500rpm,混合时间为30-40min。

58.s4中,混合温度为50-60℃,转速为500-800rpm,混合时间为30-40min。

59.请参阅图2-3,耐腐蚀涂料生产装置包括机体1,机体1内部设有搅拌筒2,搅拌筒2与机体1共轴心设置,搅拌筒2的上侧左端开设有加料口,机体1下侧内壁中心处固定有支撑柱4,搅拌筒2底端固定在支撑柱4上,且搅拌筒2与支撑柱4的接触处设有轴承,搅拌筒2的内部竖直设有搅拌转轴5,搅拌转轴5顶端伸出机体1顶端并与驱动电机7连接,搅拌转轴5与搅拌筒2的连接处设有齿轮传动机构6,搅拌转轴5上设有第一搅拌叶片11,第一搅拌叶片11为螺旋形搅拌叶片,搅拌转轴5的外壁上位于齿轮传动机构6和第一搅拌叶片11之间设有连接块9,连接块9焊接在搅拌转轴5的外壁上,连接块9的左右两侧均焊接连接有连杆10,连杆10的端部均设有搅拌杆12,搅拌杆12的外壁上设有对称设置的第二搅拌叶片13,搅拌筒2的内

壁上还均匀分布有第三搅拌叶片14,第二搅拌叶片13和第三搅拌叶片14上下交错设置。

60.齿轮传动机构6包括套设在搅拌转轴5外壁上的外齿轮601和固定在搅拌筒2上设置在搅拌筒2上侧壁轴心处的内齿轮602,外齿轮601和内齿轮602共轴心且共平面设置,在外齿轮601和内齿轮602之间设有传动齿轮603,传动齿轮603分别与外齿轮601和内齿轮602啮合连接。

61.搅拌筒2的底部设有出料口15且在出料口15上设有出料阀,在机体1的右侧底端连接有出料管151。

62.耐腐蚀涂料生产装置工作时,将耐腐蚀涂料原料放入搅拌筒2内部,驱动电机7带动搅拌轴5旋转,第一搅拌叶片11和第二搅拌叶片13对物料进行搅拌混合,由于设置齿轮传动机构6,可同时带动搅拌筒2旋转,且搅拌筒2与搅拌转轴5的转动方向相反,从而带动第三搅拌叶片14反向旋转,通过第一搅拌叶片11、第二搅拌叶片13和第三搅拌叶片14配合搅拌,大大的提高了搅拌效果,使得耐腐蚀涂料搅拌混合更加充分,提高了生产效率,且三个搅拌叶片由一台电机驱动,大大的节约了能源,降低了耐腐蚀涂料的生产成本。

63.以上所述仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此;任何熟悉本技术领域的技术人员在本发明揭露的技术范围内;根据本发明的技术方案及其改进构思加以等同替换或改变;都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1