一种黑色染料化合物及其制备方法和染色应用与流程

1.本发明涉及一种黑色染料化合物及其制备方法和在纤维材料上的染色应用。

背景技术:

2.黑色染料化合物一直是染料界研究的热点之一。锦纶具有良好的弹性、优异的耐摩性,吸湿速干性好,克洛值小,可与其他纤维混纺,织物手感丰满、滑爽、穿着舒适、富有弹性和光泽,是目前十分流行的服装面料。

3.聚酰胺纤维染色可用染料有酸性染料、酸性媒染染料、金属络盐酸性染料、毛用活性染料等。由于染色排水及染色物废弃(焚烧)时的重金属(铬等)的环境问题,趋向于用活性染料代替酸性媒染染料及金属络盐酸性染料,而用活性染料染尼龙织物又带来了新的问题,即染料在织物上的提升性较差。

4.多年来,纺织品品牌商和染厂面临尼龙染品因掉色、沾色和渗色等而水洗牢度差的烦恼,这问题引起客户的投诉而限制了尼龙的应用。

5.尼龙纤维水洗牢度问题的根源在于:

①

目前用于尼龙纤维的所有染料仅以相对较弱的物理连接的方式与尼龙纤维结合。

②

尼龙纤维的玻璃化转变温度低。因此,即使在常规家庭洗涤的条件(40~60℃)下,染料分子也会从纤维内部热迁移至纤维表面,在重复水洗时还会沾污邻近纤维,逐步引起色变和颜色强度的降低,而用活性染料染色的织物色牢度更好。

6.为了解决上述问题,本发明人为此开发含有乙烯砜基、一氯均三嗪基、羧酸基等活性基的黑色染料化合物,它是专为尼龙及其混纺物纤维设计的提升性好、匀染性高和染色重现性良好的染料。

7.本发明人经大量试验,确认染料活性基的选择是本发明至关重要的因素。

8.本发明人在研究实践过程中,惊喜地发现这类染料独特的结构,可有效改善染料的牢度,提高染料的染深性。

9.本发明人未发现相同或类似本

技术实现要素:

的专利和论文。

发明内容

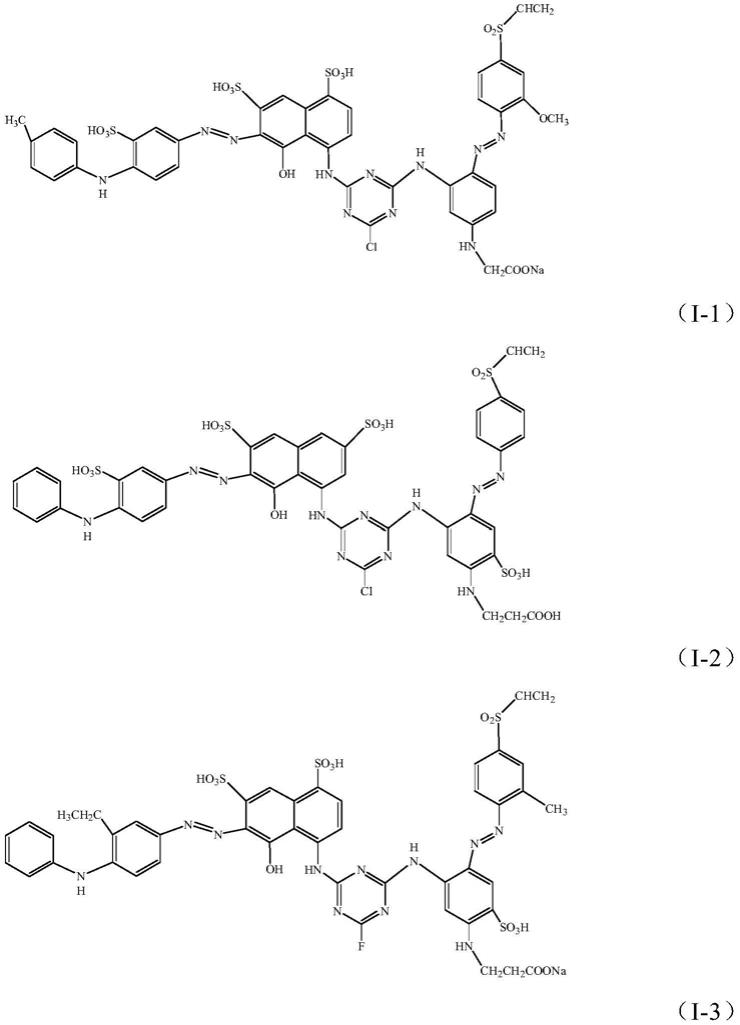

10.本发明人通过大量实验,发现通式(i)表示的黑色活性染料化合物具有十分优异的染色性能以及各项牢度。

11.这种黑色活性染料化合物,与常规酸性染料相比,其染色提升性、水洗牢度、日晒牢度、泡水牢度、耐氯牢度方面均有明显的提高和改善。

12.本发明提供的黑色染料化合物用通式(i)表示:

[0013][0014]

通式(i)中:

[0015]

y选自

‑

ch=ch2、

‑

ch=chch3、

‑

ch=chch2ch3、

‑

ch=chch2ch2ch3、

‑

ch=chchch3ch3;

[0016]

r选自氢原子、c1~c4烷基、c1~c4烷氧基、磺酸基或

‑

oh;

[0017]

r1和r3分别独立的选自氢原子、c1~c4的烷基、c1~c4的烷氧基或磺酸基;

[0018]

r2选自

‑

ch2coom、

‑

ch2ch2coom、

‑

ch2ch2oh、

‑

chch3coom、

‑

ch2ch2ch2coom、

‑

ch2chch3coom、

‑

ch2ch2ch2ch2coom、或

‑

ch2chch3ch2coom;

[0019]

x1选自

‑

cl、

‑

f、

‑

nhcn、或

[0020]

m选自氢、或碱金属阳离子,如锂、钠、钾离子;

[0021]

r4选自氢、c1~c4烷基、c1~c4烷氧基、或磺酸基;

[0022]

r5选自

‑

nh2、或

‑

oh。

[0023]

本发明还提供上述黑色染料化合物的制备方法,它包括如下步骤:

[0024]

a)将通式1所示的化合物与通式2所示的化合物反应,得到如下通式a所示的一次缩合产物:

[0025][0026]

式中,x1选自

‑

cl、

‑

f、

‑

nhcn、或r5选自

‑

nh2、或

‑

oh;

[0027]

b)将通式3所示的化合物重氮化,然后将所得的重氮盐与步骤a)中制得的一次缩合产物反应,得到如下通式b所示的一次偶合产物:

[0028][0029]

式中,r选自氢原子、c1~c4烷基、c1~c4烷氧基、磺酸基或

‑

oh;r1选自氢原子、c1~c4的烷基、c1~c4的烷氧基或磺酸基;

[0030]

c)将通式4所示的化合物重氮化,然后将所得的重氮盐与通式5所示的化合物进行二次偶合反应,得如下通式c所示的二次偶合产物:

[0031][0032]

式中,r2选自

‑

ch2coom、

‑

ch2ch2coom、

‑

ch2ch2oh、

‑

chch3coom、

‑

ch2ch2ch2coom、

‑

ch2chch3coom、

‑

ch2ch2ch2ch2coom、或

‑

ch2chch3ch2coom;r3选自氢原子、c1~c4的烷基、c1~c4的烷氧基或磺酸基;r4选自氢、c1~c4烷基、c1~c4烷氧基、或磺酸基;r6选自

‑

h、

‑

ch3、

‑

ch2ch3、

‑

ch2ch2ch3、

‑

chch3ch3;

[0033]

d)将步骤c)中制得的二次偶合产物与步骤b)中制得的一次偶合产物中反应,得到通式d所示的化合物:

[0034][0035]

e)将二次缩合产物脱脂,得到通式(ⅰ)所示的目标产物:

[0036][0037]

式中,y选自

‑

ch=ch2、

‑

ch=chch3、

‑

ch=chch2ch3、

‑

ch=chch2ch2ch3、或

‑

chchchch3ch3。

[0038]

本发明还提供一种黑色活性染料组合物,它含有式(i)所述的黑色染料化合物以及本领域中常用的染色添加剂。

[0039]

本发明还提供上述黑色活性染料化合物在含羟基和/或甲酰胺基材料,特别是纤维材料的染色应用。

[0040]

本发明的黑色染料化合物在常规洗涤条件下,皂洗牢度、耐水牢度、耐氯化水牢度、泡水牢度高,可解决尼龙纤维色变、沾色等难题;同时能达到金属酸性染料的耐光牢度和耐摩擦牢度。可替换金属酸性染料染尼龙,解决纺织品重金属问题,使产品更加绿色环保。

附图说明:

[0041]

图1表示一浴式染色工艺步骤。

[0042]

图2表示不同反射波长下染料化合物a与参比染料3反射率差异性对比。

具体实施方式

[0043]

本发明提供的黑色活性染料化合物中包括一种或多种通式(i)表示的染料化合物。

[0044]

在一个优选的实施方式中,通式(i)

‑

so2y基团位于苯环上

‑

n=n

‑

基团的间位或者对位,r3基团位于苯环上

‑

n=n

‑

基团的邻位、间位或者对位。

[0045]

在一个优选的实施方式中,通式(i)中的r基团位于苯环上

‑

nh

‑

基团的邻位或者对位,r2基团选自

‑

ch2coom、

‑

ch2ch2coom、

‑

ch2ch2oh、

‑

chch3coom、

‑

ch2ch2ch2coom、

‑

ch2chch3coom、

‑

ch2ch2ch2ch2coom、或

‑

ch2chch3ch2coom。r2基团优选直接连接在苯环

‑

nh

‑

基团上。

[0046]

在一个优选的实施方式中,通式(i)中x1选自

‑

cl、

‑

f、

‑

nhcn、或其中r5选自

‑

nh2或

‑

oh。

[0047]

本发明中,通式(i)表示的染料化合物,例如包括如下实例:

[0048]

[0049]

[0050]

[0051]

[0052][0053]

在一个优选实施方式中,本发明黑色染料化合物的制备方法中,步骤a)在0-5℃的温度和6.5-7.0的ph值下进行,步骤b)在5-15℃的温度和6.5-7.0的ph值下进行,步骤c)在5-15℃的温度和3.0

‑

3.5的ph值下进行,步骤d)在40

‑

60℃的温度和6.0-7.0的ph值下进行,步骤e)在25-30℃的温度和8.0-9.0的ph值下进行。

[0054]

本发明的染料化合物还可含有各种在染色工艺和染料制剂中常规使用的染料添加剂,其用量可按实际需要选择,没有特别的限定,一般不超过15重量%。例如,电解质盐类,如硫酸钠、氯化钠、氯化钾,含量0~8重量%,优选2~5重量%;ph调节剂,如磷酸二氢钠或磷酸氢二钠、硼酸钠、乙酸钠等,含量0~5重量%,优选0.5~2重量%;还包括分散剂和匀染剂等助剂,或者当他们以液体形式存在时,还需要加一些其他助溶剂等。

[0055]

本发明的黑色染料化合物适合于染色纤维素纤维、聚酰胺纤维、蛋白质纤维及其混纺、交织的各种纺织材料。本发明的黑色染料化合物特别适合于尼龙纤维材料的染色。

[0056]

本发明黑色染料化合物能有效地与其它橙色、黄色、蓝色、红色染料拼混,形成不同色光的染料,提高其实际应用价值。

[0057]

本发明的染料化合物可以用本领域中已知的多种方法应用于纤维材料并固定到纤维上,例如可以用浸染方法,轧染方法或印花等方法进行着色。

[0058]

本发明的染料化合物具有良好的染色性能,耐光色牢度、耐汗渍色牢度、泡水牢度、水洗牢度等染色牢度均与其单一染料相比,均有显著提高和改善,并且色彩艳丽,满足当前印染需求,具有广阔的应用前景。

[0059]

实施例

[0060]

本实施例包括本发明染料化合物的合成和染料制品制备实例以及其染色应用实例。

[0061]

本发明染料化合物的合成及染料制品制备:

[0062]

实施例1(染料化合物

ⅰ‑

1):

[0063]

将1

‑

氨基

‑8‑

羟基萘

‑

4,6

‑

二磺酸31.9克加入100克水中,用30重量%naoh水溶液调节ph值至6.5

‑

7.0使物料溶解,降温至5℃,然后加入到已经在70克冰水中分散完毕的19克三聚氯氰悬浮液中,维持温度0

‑

5℃搅拌2小时,过滤滤除不溶物,得到45.3克如下式a1所示的一次缩合产物。

[0064][0065]

将27.8克5

‑

氨基

‑2‑

(对甲苯氨基)苯磺酸加入139毫升水中,加入30.42克30%盐酸搅拌,降温至5℃以下,维持温度0

‑

5℃,缓缓滴加23克30%亚硝酸钠水溶液进行重氮化反应,反应约需2小时,少量氨基磺酸消除过量的亚硝酸钠,得到重氮化溶液;然后将重氮化溶液倒入上述制得的一次缩合产物中,并用15重量%na2co3水溶液调节ph值至6.5

‑

7.0,维持温度5

‑

15℃进行一次偶合反应2小时,得到75.6克如下式b1所示的一次偶合产物。

[0066][0067]

将31.1克2

‑

((4

‑

氨基

‑3‑

甲氧基苯基)磺酰基)羟乙基硫酸酯加入155.5毫升水中,加入30.42克30%盐酸搅拌,降温至5℃以下,维持温度0

‑

5℃,缓缓滴加23克30%亚硝酸钠水溶液进行重氮化反应,反应约需2小时,少量氨基磺酸消除过量的亚硝酸钠,得到重氮化溶液;然后将重氮化溶液倒入由16.6克2

‑

((3

‑

氨基苯基)氨基乙酸和100克水组成的溶液中,并用15重量%na2co3水溶液调节ph值至3.0

‑

3.5,维持温度5

‑

15℃进行二次偶合反应2小时,得如下式c1所示的二次偶合产物。

[0068][0069]

将上述制得的二次偶合产物加入到一次偶合产物中,用15重量%na2co3水溶液调节ph值至6.0

‑

7.0,同时升温至40

‑

60℃,维持反应条件直至hplc分析显示二次缩合反应完成。得到125.05克式(d1)所示化合物。

[0070][0071]

将二次缩合产物升温至25

‑

30℃,用15重量%na2co3水溶液调节ph值至8.0

‑

8.5,保

温反应2小时ph=8.8

‑

9.0,直至hplc分析显示脱脂反应完成,用30重量%hcl水溶液中和至ph=5.5

‑

6.5。得到式(

ⅰ‑

1)所示的目标产物。

[0072][0073]

将合成制得的染料

ⅰ‑

1,经过重结晶精制,高效液相色谱分离提纯后进行元素分析,元素分析结果列于表1中。

[0074]

表1

[0075][0076]

将合成制得的染料

ⅰ‑

1所得的制品用于如下各种染色性能测试。

[0077]

实施例2(染料化合物

ⅰ‑

2):

[0078]

将1

‑

氨基

‑8‑

羟基萘

‑

3,6

‑

二磺酸31.9克加入100克水中,用30重量%naoh水溶液调节ph值至6.5

‑

7.0使物料溶解,降温至5℃,然后加入到已经在70克冰水中分散完毕的19克三聚氯氰悬浮液中,维持温度0

‑

5℃搅拌2小时,过滤滤除不溶物,得到45.3克如下式a2所示的一次缩合产物。

[0079][0080]

将26.4克5

‑

氨基

‑2‑

(苯氨基)苯磺酸加入132毫升水中,加入30.42克30%盐酸搅拌,降温至5℃以下,维持温度0

‑

5℃,缓缓滴加23克30%亚硝酸钠水溶液进行重氮化反应,反应约需2小时,少量氨基磺酸消除过量的亚硝酸钠,得到重氮化溶液;然后将重氮化溶液倒入上述制得的一次缩合产物中,并用15重量%na2co3水溶液调节ph值至6.5

‑

7.0,维持温度5

‑

15℃进行一次偶合反应2小时,得到74.2克如下式b2所示的一次偶合产物。

[0081]

[0082]

将28.1克2

‑

((4

‑

氨基苯基)磺酰基)羟乙基硫酸酯加入140.5毫升水中,加入30.42克30%盐酸搅拌,降温至5℃以下,维持温度0

‑

5℃,缓缓滴加23克30%亚硝酸钠水溶液进行重氮化反应,反应约需2小时,少量氨基磺酸消除过量的亚硝酸钠,得到重氮化溶液;然后将重氮化溶液倒入由26克2

‑

((3

‑

氨基苯基)氨基乙酸和100克水组成的溶液中,并用15重量%na2co3水溶液调节ph值至3.0

‑

3.5,维持温度5

‑

15℃进行二次偶合反应2小时,得如下式c2所示的二次偶合产物。

[0083][0084]

将上述制得的二次偶合产物加入到一次偶合产物中,并用15重量%na2co3水溶液调节ph值至6.0

‑

7.0,同时升温至40

‑

60℃,维持反应条件直至hplc分析显示二次缩合反应完成。得到127.95克式(d2)所示化合物。

[0085][0086]

将二次缩合产物升温至25

‑

30℃,用15重量%na2co3水溶液调节ph值至8.0

‑

8.5,保温反应2小时ph=8.8

‑

9.0,直至hplc分析脱脂反应完成,用30重量%hcl水溶液中和至ph=5.5

‑

6.5。得到式(

ⅰ‑

2)所示的目标产物。

[0087][0088]

将合成制得的染料

ⅰ‑

2,经过重结晶精制,高效液相色谱分离提纯后进行元素分析,元素分析结果列于表2中。

[0089]

表2

[0090][0091]

将合成制得的染料

ⅰ‑

2所得的制品用于如下各种染色性能测试。

[0092]

实施例3(染料化合物

ⅰ‑

4):

[0093]

将1

‑

氨基

‑8‑

羟基萘

‑

3,6

‑

二磺酸31.9克加入100克水中,用30重量%naoh水溶液调节ph值至6.5

‑

7.0使物料溶解,降温至5℃,然后加入到已经在70克冰水中分散完毕的13.5克三聚氟氰悬浮液中,维持温度0

‑

5℃搅拌2小时,过滤滤除不溶物,得到42.1克如下式a3所示的一次缩合产物。

[0094][0095]

将21.2克2

‑

乙基

‑

(n

‑

苯基)

‑

1,4

‑

苯二胺加入106毫升水中,加入30.42克30%盐酸搅拌,降温至5℃以下,维持温度0

‑

5℃,缓缓滴加23克30%亚硝酸钠水溶液进行重氮化反应,反应约需2小时,少量氨基磺酸消除过量的亚硝酸钠,得到重氮化溶液;然后将重氮化溶液倒入上述制得的一次缩合产物中,并用15重量%na2co3水溶液调节ph值至6.5

‑

7.0,维持温度0

‑

5℃进行一次偶合反应2小时,得到65.7克如下式b3所示的一次偶合产物。

[0096][0097]

将29.5克2

‑

((4

‑

氨基

‑3‑

甲基苯基)磺酰基)羟乙基硫酸酯加入147.5毫升水中,加入30.42克30%盐酸搅拌,降温至5℃以下,维持温度0

‑

5℃,缓缓滴加23克30%亚硝酸钠水溶液进行重氮化反应,反应约需2小时,少量氨基磺酸消除过量的亚硝酸钠,得到重氮化溶液;然后将重氮化溶液倒入由23.2克2

‑

((5

‑

氨基

‑2‑

磺酸苯基)氨基乙醇和100克水组成的溶液中,并用15重量%na2co3水溶液调节ph值至3.0

‑

3.5,维持温度5

‑

15℃进行二次偶合反应2小时,得到下式c3所示的二次偶合产物。

[0098][0099]

将上述制得的二次偶合产物加入到一次偶合产物中,并用15重量%na2co3水溶液调节ph值至6.0

‑

7.0,同时升温至5

‑

10℃,维持反应条件直至hplc分析显示二次缩合反应完成。得到119.7克式(d3)所示化合物。

[0100][0101]

将二次缩合产物升温至25

‑

30℃,用15重量%na2co3水溶液调节ph值至8.0

‑

8.5,保温反应2小时ph=8.8

‑

9.0,直至hplc分析脱脂反应完成,用30重量%hcl水溶液中和至ph=5.5

‑

6.5。得到式(

ⅰ‑

4)所示的目标产物。

[0102][0103]

将合成制得的染料

ⅰ‑

4,经过重结晶精制,高效液相色谱分离提纯后进行元素分析,元素分析结果列于表3中。

[0104]

表3

[0105][0106]

将合成制得的染料

ⅰ‑

4所得的制品用于如下各种染色性能测试。

[0107]

实施例中制得的上述黑色染料化合物的各项性能和牢度指标按照如下方法进行测试:

[0108]

1、色光差异性测试:

[0109]

方法一:将用图1所示的染色工艺步骤制得的染色布样用datacolor测色仪测色,读取不同反射波长下,染色织物布面反射率,400

‑

700nm全波长反射率低说明是黑色,长波部分反射率高说明是红色。方法二:将染色布样用datacolor测色仪测试色差,对比a*值,a*值为正表示偏红光,数值越大,越红。

[0110]

2、提升力测试:

[0111]

将尼龙或者锦氨针织布在室温入染,加入染料、hac+naac缓冲溶液、nb、匀染剂set等,以后升温至80℃(按每分钟1℃的速率升温)并保温20分钟,然后再升温至98℃(按每分钟1℃的速率升温)保温60分钟,而后降温冷水洗,加入na2co31g/l,升温至80℃保温20min进行碱洗;排水后加sw

‑

pa 2g/l,升温至80℃保温20min进行皂洗;放水、清水洗后,加argafix pa 2%o.w.f.和hac+naac缓冲溶液,调节ph=4.5,升温至70℃保温20min进行固色。

[0112]

分别按染料用量1%、2%、3%、4%、6%o.w.f(染料相对织物重),染色后织物在恒温恒湿条件下用datacolor测色仪测试其表观深度k/s值并记录。

[0113]

染色工艺见图1。

[0114][0115]

后处理工艺分碱洗、皂洗和固色,如下:

[0116]

碱洗:1g/l纯碱,浴比1:20,升温至80℃保温20min。

[0117]

皂洗:sw

‑

pa 2g/l,浴比1:20,升温至80℃保温20min。

[0118]

固色工艺:argafix pa 2%o.w.f.,hac+naac调节ph=4.5,升温至70℃保温20min。

[0119]

3、泡水牢度测试:

[0120]

采用2g/l汰渍洗衣粉,浴比50:1,加入70℃/90℃热水,自然降温10min,搅拌2次。配置完全相同的液体两份放于c、d烧瓶中,c烧杯中不放布样,烧杯中液体为参比标准;d烧杯中放布样,烧杯中液体为待评级样。评级标准以未放布的清液为5级,按照aatcc灰色色卡评级,评定布样泡水牢度,泡水牢度分1~5级,可取半级。

[0121]

4、耐光色牢度测试:将锦氨针织布染色织物固色后,按国际标准iso 105b02测定。

[0122]

5、耐皂洗色牢度测试:将锦氨针织布染色织物固色后,按国际标准iso 105c10测定。

[0123]

6、耐水色牢度测试:将锦氨针织布染色织物固色后,按国际标准iso 105e01测定。

[0124]

7、耐汗渍色牢度测试:将锦氨针织布染色织物固色后,按国际标准iso 105e04测定。

[0125]

8、耐氯化水色牢度测试:将锦氨针织布染色织物固色后,按国际标准iso 105e03测定。

[0126]

9、耐摩擦色牢度测试:将锦氨针织布染色织物固色后,按国际标准iso105x12测定。

[0127]

本发明实施例和对比例中所使用的染料化合物及其含量列于表1。采用机械研磨方式制得本发明实施例的黑色染料化合物。

[0128]

表4染料化合物

[0129][0130][0131]

注:参比染料2*(25%c.i.酸性蓝194+35%c.i.酸性黄220+40%c.i.酸性红405)

[0132]

由图2可知,400

‑

700nm全波长反射率低说明是黑色,长波部分反射率高说明是红色,颜色不同,表明染料a(100%染料

ⅰ‑

1)虽然在母体结构上与参比染料3(专利us4667022(1987)所提染料example10)均有一氯均三嗪和萘磺酸结构,其他结构单元不同,使得所合成的染料a(100%染料

ⅰ‑

1)具有染色差异性和新颖性。

[0133]

用染料a(100%染料

ⅰ‑

1)和参比染料3(专利us4667022(1987)所提染料example10)按照本文所提染色工艺染色,染色后用datacolor测色仪测试色差数据如下:

[0134]

表5:不同染料化合物的色差数据

[0135][0136]

由色差数据也可以看出,以染料a(100%染料

ⅰ‑

1)染色布样为标准样,测试参比染料3(专利us4667022(1987)所提染料example10)染色布样,色差非常大,a*为正数值非常大,色光为红色,表明染料结构差异很大,性能差异较大。说明我们所选择的染料结构通式

和制备的染料结构与现有相似专利提及的染料结构有着较大区别,利用已有专利,合成制备出性能差异化较大的产品。

[0137]

测试例1:提升性测试

[0138]

按照上述的测试方法分别测试黑色活性染料化合物a

‑

i和参比染料1、参比染料2*的提升性,染色深度分别为1%、2%、3%、4%、6%(o.w.f),染色方法为98℃染色,见提升性测试方法所涉及的染色工艺。测定各组分染色布样的k/s值,结果数据如表2所示。

[0139]

表6不同染料化合物染色k/s值

[0140][0141]

从表6可见,本发明的染料化合物的提升性,其各组分染料

‑‑‑

参比染料1与之相比,明显地得到改善和提高,充分体现了染料结构差异化,使产品性能更优异。本发明的染料的提升性与参比染料2*相比,也有一定程度的提高。

[0142]

测试例2:各项色牢度

[0143]

在活性染料应用中,大部分是用来染纤维素纤维,而本发明的黑色活性染料可以在酸性条件下上染尼龙、锦氨、羊毛等含有氨基和酰胺基的纤维,人们对染料的各项牢度要求越来越高,耐光色牢度、耐汗渍色牢度、耐皂洗色牢度、耐水色牢度、耐氯化水色牢度,以及行业为贴合客户使用所测的泡水牢度,已成为十分重要的牢度指标。

[0144]

按上述的测试方法测试本发明黑色活性染料化合物的皂洗牢度、耐汗渍色牢度、耐氯化水色牢度、耐摩擦色牢度、耐光色牢度、泡水牢度。结果数据列于表3、表4、表5、表6、表7、表8。测试各色牢度染色深度为1/1标准深度。

[0145]

表7耐皂洗色牢度

[0146][0147]

由表7可见:本发明黑色染料化合物,具有优异的耐皂洗色牢度。

[0148]

表8耐水色牢度

[0149][0150]

由表8可见:本发明黑色染料化合物,具有优异的耐水色牢度。

[0151]

表9耐汗渍色牢度

[0152][0153]

由表9可见:本发明黑色染料化合物,具有优异的耐汗渍色牢度。

[0154]

表10耐摩擦色牢度

[0155]

染料名称干摩擦湿摩擦染料化合物a4

‑

53

‑

4染料化合物b4

‑

53

‑

4染料化合物e4

‑

53

‑

4染料化合物f4

‑

53

‑

4染料化合物h4

‑

53

‑

4染料化合物i4

‑

53参比染料143参比染料2*42~3

[0156]

由表10可见:本发明黑色染料化合物,具有优异的耐摩擦色牢度。

[0157]

表11耐光色牢度和泡水牢度

[0158]

染料名称耐光色牢度(6级)泡水牢度(5级)染料化合物a>54~5染料化合物b>54~5染料化合物e>54染料化合物f>54染料化合物h>54~5染料化合物i>44参比染料1>53~4参比染料2*>43

[0159]

由表11可见:本发明黑色染料化合物,具有优异的耐光色牢度和泡水牢度。

[0160]

表12耐氯化水色牢度

[0161]

染料名称氯水20ppm氯水50ppm染料化合物a4

‑

54染料化合物b4

‑

54染料化合物e4

‑

54染料化合物f4

‑

54染料化合物h4

‑

54染料化合物i43

‑

4参比染料143

‑

4参比染料2*43

‑4[0162]

由表12可见:本发明黑色染料化合物,具有优异的耐氯化水牢度。

[0163]

本发明的染料化合物具有优良的耐光色牢度、耐汗渍色牢度、耐氯化水色牢度,以及具有卓越的泡水牢度、皂洗牢度、耐水牢度,均能达到或者超过参比染料1,比参比染料2*有明显的提高,从而使本发明的染料化合物具有更广阔的应用前景。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1