汽车内饰免拆式无损改装包覆材料及其包覆方法与流程

1.本发明涉及汽车仪表台、门板、马鞍和前扶手箱盖等众多内饰部位护体结构,具体涉及一种专车专用免拆式无损改装包覆材料和包覆方法。

背景技术:

2.目前在汽车内原车饰件包覆上大多是使用塑胶材质进行包覆的,其中塑胶材质存在易燃烧、硬化等问题,使用时间长后材质容易出现老化现象,从而会缩短部件的使用寿命;

3.当下汽车后市场内饰改装行业,使用皮质材料替换塑胶材质进行包覆,虽然解决了原塑胶件硬化等相关问题,但由于受到技术局限,如安装工艺比较复杂,通常要采用拆卸、打磨、胶水把皮料固定在所需要包覆的内饰件上,包覆和拆卸安装时常常损坏原车部件,所以需要专业技术人员进安装施工,一般都要耗时7到10天才能安装施工完毕,生产较率低,汽车内饰部件拆卸损坏风险大,同时对拆卸施工人员的熟练技术要求比较高。而且被损坏的原车部件将无法进行修复和复原。该包覆方式由于需要拆卸部件进行施工,施工的同时还需要通过破坏部件来进行包覆,以达到包覆效果,这样的安装方式,对于大部分车主来说,内心是无法接受的,很显然,现在使用的改装及包覆方式已经难于满足市场需求。

技术实现要素:

4.本发明的目的在于针对以上问题和不足,提供一种针对汽车仪表台、门板、马鞍和扶手盖等众多内饰部位,进行免拆无损快速安装、便捷安全可靠的一种免拆式无损改装包覆结构和包覆方法。

5.汽车内饰免拆式无损改装包覆材料,由包覆层和粘附层组成,所述的包覆层包括有平面包覆部分和插边包覆部分,所述的插边包覆部分位于平面包覆部分的边缘处,所述的粘附层附在包覆层的底面,形成包覆层粘贴固定层。

6.进一步的,所述包覆层采用无溶剂pu合成革、绒面超纤皮或羊皮绒面革制作而成。

7.进一步的,所述的无溶剂pu合成革的厚度为1.0mm,绒面超纤皮的厚度为1.0mm,羊皮绒面革的厚度为0.7mm。

8.进一步的,所述粘附层为离型双面胶带(双面离型复合胶带的双面胶性)。

9.进一步的,所述插边包覆部分为平面包覆部分边缘的延伸部分,该插边包覆部分在平面包覆部分边缘处形成弯折边,该弯折边插入汽车内饰连接缝隙处进行包覆。

10.进一步的,所述插边包覆部分延伸宽度为10mm。

11.一种采用以上包覆材料进行汽车内饰免拆式无损改装包覆方法,方法如下:

12.1)包覆材料采用单色或多色材料相互拼接制作;

13.2)包覆材料根据车内饰粘附面积裁剪对应的形状大小,边缘预留出塞边边料;

14.3)在包覆材料的粘附层底部均匀喷洒水湿润,降低粘附层的黏性;

15.4)设定包覆材料中部位置的粘附基准线,及设定对应车内饰粘附面积中部位置的

粘贴基准线,将粘附基准线与粘贴基准线部位相对应,平行轻轻粘贴;

16.5)以粘附基准线为中心,两侧分别由内至外进行抚平粘贴,如先从粘附基准线的一侧由内至外抚平粘贴,然后再从粘附基准线的另一侧由内至外抚平粘贴;

17.6)采用刮板以粘附基准线为中心,分别向两侧由内至外进行刮平贴紧;

18.7)在包覆材料对齐车内饰粘附面积边缘位置后,对预留的塞边边料进行修剪,剪去多余部分,然后进行塞边;

19.8)待粘贴和塞边完成后,通过加热,同时用刮板施压进一步刮平固定贴紧。

20.进一步的,所述的粘附基准线为相邻两块包覆材料拼接时的缝纫线位置。

21.进一步的,所述的单色或多色材料相互拼接采用单明线或双明线缝纫线缝纫连接。

22.进一步的,所述的步骤8采用加热风筒进行加热至23度以上。

23.进一步的,所述车内饰粘附面积包括有车内的仪表台、门板、马鞍和扶手箱盖位置。

24.进一步的,所述的单色或多色材料相互拼接位置设在与车内的仪表台、门板上部、门板中部、马鞍或扶手箱盖上各平面的弯曲或转折位置。

25.本发明具有以下突出的实质性特点和显著的进步:

26.1、本发明安装时无须拆除损坏原厂内饰件,可快速便捷的把包覆改装材料(即包覆材料)粘合固定在汽车内饰件(如仪表台、门板上部、门板中部、马鞍或扶手箱盖)上,不需要很专业的包覆改装技术人员就可实现安装施工。

27.2、本发明包覆安装一台车大约需要2天即可完成,大大缩短了安装时间,提高了生产效率。同时,由于免拆无损改装的技术特点,因此可更好的实现用户进行个性化更换各种款式的需求。

28.3、本发明专车专用免拆式无损改装所采用的各种材料均不含“苯”与“甲醛”等对身体有害的化学成分,使用安全健康。且材料采用双层耐刮工艺面层,能有效保护汽车原有内饰件及各种不良环境和使用习惯对改装包覆产品带来的损伤。

附图说明

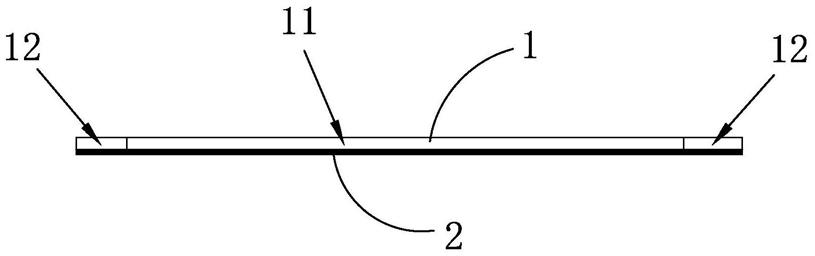

29.图1为本发明包覆材料的结构示意图。

30.图2为图1的俯视图。

31.图3为包覆材料在车内仪表台上的应用。

32.图4为包覆材料在车内马鞍上的应用。

33.图5为包覆材料在车内前扶手箱盖上的应用。

34.图6为包覆材料在车内门板上部的应用。

35.图7为包覆材料在车内门板中部的应用。

具体实施方式

36.以下结合附图对本发明作进一步的详细说明。

37.如图1和图2所示的汽车内饰免拆式无损改装包覆材料,由包覆层1和粘附层2组成,所述的包覆层1包括有平面包覆部分11和插边包覆部分12,所述的插边包覆部分12位于

平面包覆部分11的边缘处,所述的粘附层2附在包覆层1的底面,形成包覆层1粘贴固定层。

38.实施例中,所述包覆层1采用无溶剂pu合成革、绒面超纤皮或羊皮绒面革制作而成。所述的无溶剂pu合成革的厚度为1.0mm,绒面超纤皮的厚度为1.0mm,羊皮绒面革的厚度为0.7mm。

39.所述粘附层2为离型双面胶带,如采用日本进口专供主机厂的离型复合双面胶带将包覆层1和内饰件进行双面粘合,具体采用日本东丽集团生产的11

‑

583m加强型复合胶带,该胶带质感柔软、高耐磨性、高抗皱、抗污性、耐高低温性、不变形、不褪色。为了防止包覆材料与原车内饰件之间出现鼓包和脱落现象,粘附层2指标设定为:粘合力大于1.8kg/25mm;保持力12hr/kg*25mm;使用温度

‑

10度至85度;湿度0%

‑

95%;下坠力5mm/50g;负荷持久力500g/20mmm*20mm。

40.所述插边包覆部分12为平面包覆部分11边缘的延伸部分,该插边包覆部分12延伸宽度为10mm,具体的说,所述平面包覆部分11边缘向外延伸出10mm的长度作为插边包覆部分12。所述插边包覆部分12在平面包覆部分11边缘处形成弯折边,该弯折边插入汽车内饰连接缝隙处进行包覆。

41.一种采用以上包覆材料进行汽车内饰免拆式无损改装包覆方法,方法如下:

42.1)包覆材料采用单色或多色材料相互拼接制作,具体可在粘附位置处,根据汽车内饰不同的粘贴面选择不同的材料,然后采用缝纫方式将各种材料相互拼接成一体;

43.2)包覆材料根据车内饰粘附面积裁剪对应的形状大小,边缘预留出塞边边料;

44.3)在包覆材料的粘附层底部均匀喷洒水湿润,降低粘附层的黏性,使粘贴过程中便于调整位置;

45.4)设定包覆材料中部位置的粘附基准线,及设定对应车内饰粘附面积中部位置的粘贴基准线,将粘附基准线与粘贴基准线部位相对应,平行轻轻粘贴;

46.5)以粘附基准线为中心,两侧分别由内至外进行抚平粘贴,如先从粘附基准线的一侧由内至外抚平粘贴,然后再从粘附基准线的另一侧由内至外抚平粘贴;

47.6)采用刮板以粘附基准线为中心,分别向两侧由内至外进行刮平贴紧;

48.7)在包覆材料对齐车内饰粘附面积边缘位置后,对预留的塞边边料进行修剪,剪去多余部分,然后进行塞边;

49.8)待粘贴和塞边完成后,通过加热,同时用刮板施压进一步刮平固定贴紧。

50.上述方法中,所述的单色或多色材料相互拼接采用单明线或双明线缝纫线缝纫连接。所述车内饰粘附面积包括有车内的仪表台、门板、马鞍和扶手箱盖位置。所述的粘附基准线为相邻两块包覆材料拼接时的缝纫线位置。所述的单色或多色材料相互拼接位置设在与车内的仪表台、门板上部、门板中部、马鞍或扶手箱盖上各平面的弯曲或转折位置。所述的步骤8采用加热风筒进行加热至23度以上。

51.为了更好理解本发明的技术特点,以下结合仪表台i和马鞍o的改装进行详细的说明。

52.一、仪表台改装

53.如图3所示,其改装方法如下:

54.1)根据汽车仪表台i的粘附面积,选择单色或多色材料相互拼接,具体可在粘附位置处,根据不同的粘贴面选择不同的材料,然后采用缝纫方式将各种材料相互拼接成一体,

如图3中,a和b位置的材料可以是相同颜色或不同颜色的两块包覆层1拼接而成,即包覆层1采用两块相同颜色或不同颜色的无溶剂pu合成革、绒面超纤皮或羊皮绒面革拼接而成,包覆层1底部粘附上离型双面胶带形成包覆材料;

55.2)根据汽车仪表台i表面面积裁剪包覆材料的大小,边缘预留出10mm以上作为预留塞边边料;

56.3)在包覆材料的离型双面胶带底部均匀喷洒水湿润,降低粘附层的黏性,使粘贴过程中便于调整位置;

57.4)设定包覆材料中部位置的粘附基准线,及设定对应车内饰粘附面积中部位置的粘贴基准线,将粘附基准线与粘贴基准线部位相对应,平行轻轻粘贴;具体的,以材料a和b位置之间拼接的缝纫线作为基准(即粘附基准线,如图中c所示)对齐汽车仪表台i表面相应的粘贴位置(即粘贴基准线);

58.5)以粘附基准线为中心,两侧分别由内至外进行抚平粘贴,抚平过程中,由于离型双面胶带底部均匀喷洒水湿润,所以还可以调整粘附位置,如先从以材料a和b位置之间拼接的缝纫线的一侧由内至外抚平b部分进行粘贴,然后再从以材料a和b位置之间拼接的缝纫线的另一侧由内至外抚平a部分进行粘贴。

59.6)采用刮板以粘附基准线为中心,分别向两侧由内至外进行刮平贴紧,即利用刮板先从以材料a和b位置之间拼接的缝纫线的一侧由内至外对b部分进行刮平粘紧,然后再从以材料a和b位置之间拼接的缝纫线的另一侧由内至外对a部分进行刮平粘紧。

60.7)在包覆材料对齐汽车仪表台i表面边缘位置后,对预留的塞边边料进行修剪,剪去多余部分,留出10mm用于塞边(即留出10mm作为插边包覆部分),然后再利用塞边工具进行塞边;

61.8)待粘贴和塞边完成后,利用热风筒加热,同时用刮板施压进一步刮平固定贴紧,达到完美改装效果。

62.二、马鞍改装

63.如图4所示,其改装方法如下:

64.1)根据汽车马鞍o的粘附面积,选择单色或多色材料相互拼接,具体可在粘附位置处,根据不同的粘贴面选择不同的材料,然后采用缝纫方式将各种材料相互拼接成一体,如图4中,包覆层1采用多块相同颜色或不同颜色的无溶剂pu合成革、绒面超纤皮或羊皮绒面革拼接而成,包覆层1底部粘附上离型双面胶带形成包覆材料;

65.2)根据汽车马鞍o表面面积裁剪包覆材料的大小,边缘预留出10mm以上作为预留塞边边料;

66.3)在包覆材料的离型双面胶带底部均匀喷洒水湿润,降低粘附层的黏性,使粘贴过程中便于调整位置;

67.4)设定包覆材料中部位置的粘附基准线,及设定对应车内饰粘附面积中部位置的粘贴基准线,将粘附基准线与粘贴基准线部位相对应,平行轻轻粘贴;具体的,以包覆材料中间部分作为基准(即粘附基准线)对齐汽车马鞍o表面相应的粘贴位置(即粘贴基准线);

68.5)以粘附基准线为中心,两侧分别由内至外进行抚平粘贴,抚平过程中,由于离型双面胶带底部均匀喷洒水湿润,所以还可以调整粘附位置。

69.6)采用刮板以粘附基准线为中心,分别向两侧由内至外进行刮平贴紧。

70.7)在包覆材料对齐汽车马鞍o表面边缘位置后,对预留的塞边边料进行修剪,剪去多余部分,留出10mm用于塞边(即留出10mm作为插边包覆部分),然后再利用塞边工具进行塞边;

71.8)待粘贴和塞边完成后,利用热风筒加热,同时用刮板施压进一步刮平固定贴紧,达到完美改装效果。

72.其他汽车的扶手箱盖p(如图5所示)、门板上部q(如图6所示)和门板中部f(如图7所示)的改装与上述汽车仪表台i和马鞍o的改装方法类似,以下不在重复赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1