一种储热的复合钙基储热球粒及其制备方法与应用

1.本公开涉及储热材料技术领域,具体提供一种储热复合钙基储热球粒及其制备方法与应用。

背景技术:

2.这里的陈述仅提供与本公开有关的背景信息,而不必然构成现有技术。

3.太阳能光热发电易与储热系统结合,可以实现连续稳定的发电,有效解决了昼夜及天气变化导致发电波动大的问题。利用钙循环反应储热是一种热化学储热的方式,其基本反应方程式如式(1)所示。钙基材料(以caco3为主)在煅烧反应器内在太阳光热的作用下分解,产物为以cao为主的钙基材料和co2,两者被分别存储,根据需要将两者通入碳酸化反应器实现放热的碳酸化反应,高温的co2气体进入气轮机通过布雷顿循环发电,碳酸化反应生成的caco3根据需要返回煅烧反应器,如此循环实现热量的存储与释放。钙循环储热具有储热密度高、储热温度高、原材料来源广泛且廉价等特点,可以满足第3代csp电站700℃运行温度的要求,被认为是现有熔盐储热的替代方式之一,受到海内外学者的广泛关注。

[0004][0005]

但发明人发现,目前的钙基储热材料有以下几个缺陷:

[0006]

(1)在循环系统内仅有co2一种气体,煅烧反应器温度应高于900℃以实现纯co2气氛下的caco3分解。但钙基材料在高温下易烧结,导致随着储热循环次数增加钙基材料的储热能力迅速下降;

[0007]

(2)钙基材料的机械强度低,在热应力作用以及气力输送过程中的碰撞作用下会破碎产生大量微小的粉末,容易逃逸出反应器,同时颗粒尺寸的改变也会影响正常的流化;

[0008]

(3)钙基材料大多呈现浅色,黑度小,对太阳能的吸收能力差,导致太阳能利用率低。同时,钙基材料的导热能力差,热量不能快速传导到材料内部影响对太阳能吸收的效率。

技术实现要素:

[0009]

针对现有技术中钙基材料在高温下易烧结,导致储能性能下降,钙基材料的机械强度低,容易产生大量粉末逃逸出反应器,以及对太阳能的吸收能力差的问题。

[0010]

本公开一个或一些实施方式中,提供一种储热复合钙基储热球粒,以钙基为基体,在基体中掺杂sic和锰。

[0011]

本公开一个或一些实施方式中,提供一种储热复合钙基储热球粒的制备方法,包括如下步骤:

[0012]

将氢氧化钙加入锰盐中浸渍,干燥后得到固体粉末,将固体粉末、sic与生物质模板、粘结剂混合均匀,搅拌得到略有黏性的固体物料,将固体物料滚成球粒,既得。

[0013]

本公开一个或一些实施方式中,提供上述储热复合钙基储热球粒或上述储热复合钙基储热球粒的制备方法制得的产品在太阳能光热储热中的应用。

[0014]

上述技术方案中的一个或一些技术方案具有如下优点或有益效果:

[0015]

(1)本公开制备得到的复合钙基储热球粒,机械性能优秀,能满足工业中流态化的强度要求。

[0016]

(2)本公开加入锰盐和sic后,钙基球粒的储热稳定性更好,对太阳能的吸收能力和导热能力大幅提升。

[0017]

(3)制备方法简单,整个工艺易于实现,挤出滚圆法已经实现大规模应用,具有良好的工业应用前景。

附图说明

[0018]

构成本公开一部分的说明书附图用来提供对本公开的进一步理解,本公开的示意性实施例及其说明用于解释本公开,并不构成对本公开的不当限定。

[0019]

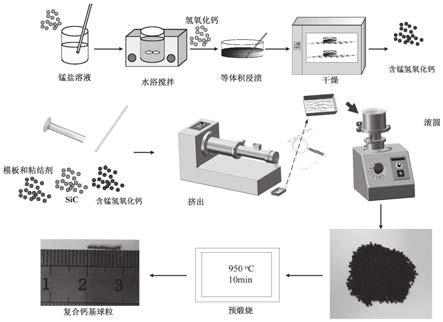

图1为本公开实施例1复合钙基储热球粒的工艺流程示意图。

[0020]

图2为本公开实施例1复合钙基储热球粒(cao、sic和camno3的质量比为95:5:10)的x射线衍射图谱(xrd)。

[0021]

图3为本公开实施例1复合钙基储热球粒(cao、sic和camno3的质量比为95:5:10)和cao储热球粒的电子扫描显微镜(sem)图像:(a)cao储热球粒;(b)复合钙基储热球粒;(c)30次循环后的cao储热球粒;(d)30次循环后的cao储热球粒。

[0022]

图4为本公开实施例1复合钙基储热球粒(cao、sic和camno3的质量比为95:5:10)和cao储热球粒的循环储热转化率(碳酸化条件:温度800℃,气氛co2,压力1.3mpa,时间10min;煅烧条件:温度950℃,气氛co2,常压,时间10min;储热球粒直径0.6

‑

0.9mm,实验在双固定床反应器上进行)。

[0023]

图5为本公开实施例1复合钙基储热球粒(cao、sic和camno3的质量比为95:5:10)和cao储热球粒的吸收光谱(经历1次碳酸化反应)。

具体实施方式

[0024]

下面将对本公开实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本公开的一部分实施例,而不是全部实施例。基于本公开的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本公开保护的范围。

[0025]

针对现有技术中钙基材料在高温下易烧结,导致储能性能下降,钙基材料的机械强度低,容易产生大量粉末逃逸出反应器,以及对太阳能的吸收能力差的问题。

[0026]

本公开一个或一些实施方式中,提供一种储热复合钙基储热球粒,以钙基为基体,在基体中掺杂sic和锰。

[0027]

优选的,所述钙基为氧化钙,掺杂的锰以camno3的形式存在;

[0028]

优选的,cao、sic和camno3的质量比为90

‑

100:3

‑

7:8

‑

15;进一步优选为95:5:10;

[0029]

优选的,所述钙基与生物质模板复合,所述生物质模板优选为甘蔗。

[0030]

本公开一个或一些实施方式中,提供一种储热复合钙基储热球粒的制备方法,包括如下步骤:

[0031]

将氢氧化钙加入锰盐中浸渍,干燥后得到固体粉末,将固体粉末、sic与生物质模板、粘结剂混合均匀,搅拌得到略有黏性的固体物料,将固体物料滚成球粒,既得。

[0032]

优选的,具体包括如下步骤:(1)将锰盐加入适量蒸馏水中溶解,在水浴中搅拌;

[0033]

(2)将氢氧化钙加入步骤(1)获得的溶液中浸渍,干燥后碾碎得到固体粉末;

[0034]

(3)将步骤(2)得到的固体粉末、sic与生物质模板、粘结剂混合均匀,加入蒸馏水搅拌后得到略有黏性的固体物料;

[0035]

(4)将步骤(3)得到的固体物料加入挤出机挤出得到条形固体,条形固体放入滚圆机,将固体物料被滚圆成球粒;

[0036]

(5)将球粒煅烧后得到储热复合钙基储热球粒。

[0037]

优选的,步骤(1)中,锰盐为可溶性锰盐,优选为醋酸锰、硝酸锰;

[0038]

或,步骤(1)中,水浴温度为45

‑

55℃,优选为50℃;

[0039]

或,步骤(1)中,搅拌时间为25

‑

55分钟,优选为30分钟。

[0040]

优选的,步骤(2)中干燥条件为在65

‑

75℃下干燥10

‑

15h,优选为在70℃下干燥12h。

[0041]

优选的,步骤(3)中生物质模板为甘蔗渣,优选的,甘蔗渣添加的质量分数为3

‑

10%,进一步优选为5%;

[0042]

或,步骤(3)中粘结剂为聚乙烯吡咯烷酮,优选的,聚乙烯吡咯烷酮添加的质量分数为0.5

‑

1.5%,进一步优选为1%;

[0043]

或,步骤(3)中每20g混合物加入6

‑

8ml蒸馏水。

[0044]

优选的,滚圆机以低转速运行几分钟,然后以高转速再运行几分钟,至固体物料被滚圆成球粒。

[0045]

优选的,滚圆机以3000r/min的转速运行1

‑

2min,然后以1000r/min的转速运行3

‑

5min,至固体物料被滚圆成球粒。

[0046]

优选的,步骤(5)中煅烧条件为900

‑

1000℃的空气气氛下煅烧5

‑

15min;

[0047]

优选的,步骤(5)中煅烧条件为950℃的空气气氛下煅烧10min。

[0048]

本公开一个或一些实施方式中,提供上述储热复合钙基储热球粒或上述储热复合钙基储热球粒的制备方法制得的产品在太阳能光热储热中的应用。

[0049]

实施例1

[0050]

本实施例提供一种储热复合钙基储热球粒的制备方法。

[0051]

制备原料:氢氧化钙,sic,四水醋酸锰,甘蔗渣,聚乙烯吡咯烷酮,蒸馏水

[0052]

制备步骤:

[0053]

(1)将4.26g四水醋酸锰加入50ml蒸馏水中溶解,在50℃水浴中搅拌30min;

[0054]

(2)将40g氢氧化钙加入搅拌后的溶液浸渍,在70℃下干燥12h,碾碎得到固体粉末;

[0055]

(3)将干燥后的固体粉末、1.51g sic与1.74g甘蔗渣、0.35g聚乙烯吡咯烷酮混合均匀,加入13ml蒸馏水并搅拌均匀;

[0056]

(4)将固体物料加入挤出机挤出得到条形固体,条形固体放入滚圆机,以3000r/min的转速运行1

‑

2min,然后以1000r/min的转速运行3

‑

5min至固体物料被滚圆成球粒;

[0057]

(5)将直径为0.6

‑

0.9mm的球粒在950℃的空气气氛下煅烧10min,得到复合钙基储热球粒。

[0058]

本公开制备工艺路线如图1,通过浸渍负载锰添加剂,通过机械掺混添加sic,以挤

出滚圆法制备成机械性能优秀的球粒,通过高温煅烧,去除模板得到最终的复合钙基储热球粒。如图2所示,得到的复合钙基储热球粒的xrd分析表明,其主要成分为cao、sic和camno3。sic与cao无副反应,具有较强的抗烧结性能,且导热性能好。锰的添加能促进碳酸化反应的进行,且camno3黑度大,对太阳能的吸收能力强。

[0059]

实施例2

[0060]

本实施例提供一种储热复合钙基储热球粒的制备方法。

[0061]

制备原料:氢氧化钙,sic,四水醋酸锰,甘蔗渣,聚乙烯吡咯烷酮,蒸馏水

[0062]

制备步骤:

[0063]

(1)将4.5g硝酸锰加入50ml蒸馏水中溶解,在45℃水浴中搅拌35min;

[0064]

(2)将42g氢氧化钙加入搅拌后的溶液浸渍,在75℃下干燥10h,碾碎得到固体粉末;

[0065]

(3)将干燥后的固体粉末、1.50g sic与1.8g甘蔗渣、0.50g聚乙烯吡咯烷酮混合均匀,加入15ml蒸馏水并搅拌均匀;

[0066]

(4)将固体物料加入挤出机挤出得到条形固体,条形固体放入滚圆机,以3000r/min的转速运行1

‑

2min,然后以1000r/min的转速运行3

‑

5min至固体物料被滚圆成球粒;

[0067]

(5)将直径为0.6

‑

0.9mm的球粒在950℃的空气气氛下煅烧10min,得到复合钙基储热球粒。

[0068]

实施例3

[0069]

本实施例提供一种储热复合钙基储热球粒的制备方法。

[0070]

制备原料:氢氧化钙,sic,四水醋酸锰,甘蔗渣,聚乙烯吡咯烷酮,蒸馏水

[0071]

制备步骤:

[0072]

(1)将5.0g四水醋酸锰加入50ml蒸馏水中溶解,在55℃水浴中搅拌30min;

[0073]

(2)将45g氢氧化钙加入搅拌后的溶液浸渍,在60℃下干燥15h,碾碎得到固体粉末;

[0074]

(3)将干燥后的固体粉末、1.60g sic与1.65g甘蔗渣、0.40g聚乙烯吡咯烷酮混合均匀,加入13ml蒸馏水并搅拌均匀;

[0075]

(4)将固体物料加入挤出机挤出得到条形固体,条形固体放入滚圆机,以3000r/min的转速运行1

‑

2min,然后以1000r/min的转速运行3

‑

5min至固体物料被滚圆成球粒;

[0076]

(5)将直径为0.6

‑

0.9mm的球粒在950℃的空气气氛下煅烧10min,得到复合钙基储热球粒。

[0077]

实验例4

[0078]

按照实施例1制备方法制备复合钙基co2吸收剂(cao、sic和camno3的质量比为95:5:10)。另外,本实根据实施例1的制备方法,使用氢氧化钙制备了cao球粒,除了不加入锰盐和sic外,其他制备步骤与实施例相同。

[0079]

在双固定床反应器(包括碳酸化反应器和煅烧反应器)上对本公开的复合钙基储热球粒的有效循环储热转化率进行了测定,并与cao球粒进行比较。复合钙基储热球粒和cao储热球粒首先进入碳酸化反应器与co2进行碳酸化反应,碳酸化气氛为1.3mpa的co2,碳酸化温度为800℃,碳酸化时间为10min。碳酸化后的球粒进入煅烧反应器内在950℃的常压co2气氛下煅烧10min;碳酸化和煅烧反应多次循环进行,球粒样品在每次碳酸化和煅烧后

的质量通过电子天平得到,通过碳酸化反应前后质量变化计算球粒的有效储热转化率,如式(2)所示。

[0080][0081]

式中x

ef,n

为经历n次储热循环后样品的有效储热转化率;n为循环反应次数;m0为样品初始重量,g;m

cal,n

‑1为第n

‑

1次煅烧反应后样品质量,g;m

cal,n

为n次碳酸化反应后样品的质量,g;m

cao

和m

co2

分别为cao和co2的摩尔质量,g/mol。

[0082]

如图3所示,由于有效成分的降低,复合钙基储热球粒的初始有效储热转化率较低,但复合钙基储热球粒显示出更好的循环稳定性,从第3次循环后复合钙基储热球粒的转化率更高。经过30次循环后,本公开复合钙基储热球粒的有效储热转化率为0.48,是cao球粒的1.4倍。利用氮吸附法测试吸收剂样品的比表面积和比孔容,结果如表1所示。本公开复合钙基储热球粒的比表面积和比孔容分别高达17.98m2/g和0.12cm3/g。30次循环后复合钙基储热球粒的比表面积和比孔容分别为cao球粒的1.73倍和4.53倍。如图4所示,sem图片显示经历30次循环后复合钙基储热球粒的烧结现象更轻,有更多孔隙和小晶粒保留。在循环过程中复合钙基储热球粒具有更发达的孔隙结构,这是其具有较高储热性能的主要原因。

[0083]

表1本公开复合钙基储热球粒和cao储热球粒的比表面积和比孔容

[0084][0085]

两种储热球粒的抗压强度如表2所示,挤出滚圆法制备的球粒均具有较高的抗压强度,满足工业上对流态化下物料1n抗压强度的要求。而加入sic的复合钙基储热球粒抗压强度更高,达到了6.2n。用脆碎度测试仪对两种储热球粒进行了磨损测试,结果如表3所示。复合钙基储热球粒在6000转后的质量损失仅为0.44%,优于cao储热球粒的0.85%。因此,复合钙基储热球粒适合用于实际的储热工程。

[0086]

表2本公开复合钙基储热球粒和cao储热球粒的抗压强度

[0087][0088]

表3本公开复合钙基储热球粒和cao储热球粒的磨损测试(6000转)

[0089][0090]

如图5所示,复合钙基储热球粒对波长为200

‑

2500nm的太阳光波有更强的吸收能力,吸收率达到52.8%,是cao储热球粒的17.6倍。同时,测试了两种储热球粒在室温下的导热系数,如表4所示。复合钙基储热球粒的导热系数达到1.33w

·

m

‑1·

k

‑1,是cao储热球粒导热系数的3.2倍。良好的光热特性让储热球粒更高效的利用太阳能。

[0091]

表4本公开复合钙基储热球粒和cao储热球粒的导热系数

[0092][0093]

以上所揭露的仅为本公开的优选实施例而已,当然不能以此来限定本公开之权利范围,因此依本公开申请专利范围所作的等同变化,仍属本公开所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1