一种氮化钒微球及其制备方法和用途

1.本发明涉及无机微纳米材料制备技术领域,尤其涉及一种氮化钒微球及其制备方法和用途。

背景技术:

2.氮化钒(vanadium nitride,vn)在电导性、催化活性以及稳定性方面具有显著的优势。因此,近年来围绕vn在高值化材料应用领域的研究广为开展。在vn的应用研究中,不同尺寸和不同形貌vn晶体所具有的表面特性、结晶过程以及催化活性等物理化学性质存在明显的差异。具有良好分级结构的纳米复合材料,因其具有精细的孔结构有助于物质传输,因此在材料领域受到了越来越多的关注。

3.目前,vn中空微球的制备方法中通常采用模板法(常见模板为嵌段共聚物、两亲性胶束、二氧化硅等),此过程必须通过一定的后处理移除模板才可得到具有中空结构的vn,并且制备过程常见存在产量低、制备过程复杂,且昂贵的模板为生产过程增加了成本。

4.为解决模板法制备vn的难题,技术人员针对制备多孔结构的vn进行了诸多研究。

5.cn106915732a公开了一种通过直流电弧放电装置制备海胆状氮化钒的方法,但该方法能源消耗大、制备成本高昂。

6.cn107055490a公开了一种多孔纳米氮化钒微晶的制备方法,该方法通过直流电弧反应制备多孔纳米氮化钒微晶,同样,该方法能源消耗量大、制备成本昂贵。

7.cn105742633a公开了一种多孔富氧氮化钒纳米片的制备方法,该方法通过将五氧化二钒溶胶并稀释于去离子水中陈化后冷冻,再将结冰的五氧化二钒溶胶干燥除去水分后烧结,即可得到多孔富氧氮化钒纳米片,但该法无法保障制备的氮化钒的多孔结构的均匀性以及制备的粒径,而且该多孔富氧氮化钒纳米片是由隔离的纳米片形成空腔,无法将负载物包裹在氮化钒内部。

8.综上,目前制备中空vn常用的模板法存在产量低、制备过程复杂且制备成本较高等问题,而其他诸如采用直流电弧反应技术或冷冻技术等也存在能耗大或多孔结构不均匀等问题,且制备的得到的氮化钒材料结构无法实现对负载对象的包裹和存在粒度不均等问题。

9.因此,需要开发一种方法简单、成本低且结构均匀的中空vn的制备工艺。

技术实现要素:

10.鉴于现有技术中存在的问题,本发明提供一种氮化钒微球及其制备方法,所述氮化钒微球为球壳形成的中空结构,该球壳由氮化钒纳米颗粒相互连接组成,孔隙率高且具有高比表面积,应用在催化剂和电池领域,能够较好地作为催化剂载体或电池正负极材料;本发明提供的所述氮化钒微球的制备方法通过将钒源与磷源按比例混合于溶液中,陈化煅烧后即可制得具有中空结构的氮化钒微球,无需模板剂,绿色环保,具有较高的工业应用价值。

11.为达此目的,本发明采用以下技术方案:

12.第一方面,本发明提供一种氮化钒微球,所述氮化钒微球具有中空微球结构,其球壳由氮化钒纳米颗粒相互连接组成。

13.本发明提供的氮化钒微球具有中空结构,且其球壳由氮化钒纳米颗粒组成,具有较高的孔隙率,在催化或电极材料领域具有较高的工业应用价值。

14.优选地,所述氮化钒微球的尺寸为1~2μm,例如可以是1μm、1.1μm、1.2μm、1.3μm、1.4μm、1.5μm、1.6μm、1.7μm、1.8μm、1.9μm或2.0μm,优选为1.2~1.8μm。

15.本发明提供的氮化钒微球的尺寸为1~2μm,颗粒粒径均匀,分布范围窄,具有良好的应用前景。

16.第二方面,本发明提供一种氮化钒微球的制备方法,所述方法包括如下步骤:

17.(1)将钒源与磷源混合于溶液中,陈化,得到微球前驱体;

18.(2)步骤(1)得到的微球前驱体经煅烧,得到所述中空氮化钒微球。

19.本发明提供的中空氮化钒的制备方法,通过将钒源与磷源混合陈化,无需模板剂和高温过程即可制得微球前驱体,方法简单,适合规模化制备,前驱体经煅烧还原氮化即可获得氮化钒微球,该前驱体在高温过程中能够维持原来的形貌,最终制得的氮化钒微球包括由氮化钒纳米颗粒相互连接组成的球壳以及由球壳形成的中空结构,具有高比表面积的优点,同时该方法不需要去除模板剂的步骤,操作简单,工艺流程短且环保绿色,具有较好的工业应用前景。

20.优选地,步骤(1)中所述钒源包括三价钒源、四价钒源或五价钒源中的任意一种或至少两种组合,其中典型但非限制性的组合为:三价钒源和四价钒源的组合,三价钒源和五价钒源的组合,四价钒源和五价钒源的组合。

21.本发明对钒源的来源没有特殊限制,可以是市售钒源也可以是工业副产品,尤其是五价钒源优选采用工业副产品作为原料,例如可以是含铬钒渣萃取工艺沉钒后的产物,大大降低了氮化钒微球的制备成本。

22.优选地,步骤(1)中所述钒源包括三氯化钒、四氯化钒、硫酸氧钒、乙酰丙酮钒、乙酰丙酮氧钒或偏钒酸铵中的任意一种或至少两种组合,其中典型但非限制性的组合为:三氯化钒和四氯化钒的组合,三氯化钒和硫酸氧钒的组合,三氯化钒和乙酰丙酮钒的组合,四氯化钒和硫酸氧钒的组合,硫酸氧钒和乙酰丙酮钒的组合,乙酰丙酮钒和乙酰丙酮氧钒的组合,乙酰丙酮钒和偏钒酸铵的组合,三氯化钒和偏钒酸铵的组合,优选为乙酰丙酮氧钒和/或偏钒酸铵。

23.优选地,所述磷源包括磷酸二氢铵、磷酸氢二铵或磷酸铵中的任意一种或至少两种的组合,其中典型但非限制性的组合为:磷酸铵和磷酸二氢铵的组合,磷酸铵和磷酸氢二铵的组合,磷酸二氢铵和磷酸氢二铵的组合,优选为磷酸铵和/或磷酸氢二铵。

24.本发明的磷源选自磷酸二氢铵、磷酸氢二铵或磷酸铵,能够更好地与钒源进行组合,使反应体系的ph适中,反应物质活性增加,能够使晶粒更好地成核和生长,形成中空微球结构,制备得到形貌更加均匀的氮化钒微球。

25.优选地,步骤(1)中所述溶液的ph为3~8,优选为4~7。

26.优选地,所述磷源中磷元素与钒源中钒元素的摩尔比为1~15:1,例如可以是1:1、2:1、3:1、4:1、5:1、6:1、7:1、8:1、9:1、10:1、11:1、12:1、13:1、14:1或15:1,优选为2~5:1。

27.本发明通过设置磷源中磷元素与钒源中钒元素的摩尔比为1~15:1,更进一步增加反应物质的活性,使晶粒成核和生长得更好,能够更好地形成中空结构,得到形貌和粒径更均匀得氮化钒微球。

28.优选地,步骤(1)中所述钒源为钒源溶液。

29.本发明对钒源溶液中的钒的质量浓度没有特殊限制,可采用本领域技术人员熟知任何合适的质量浓度。

30.优选地,所述钒源溶液中包括还原剂。

31.本发明中当钒源为五价钒源时,钒源溶液中需要添加还原剂,将五价钒还原至三价钒或四价钒。

32.优选地,所述还原剂的质量与钒源的质量比为1.5~10:1,例如可以是1.5:1、2:1、2.5:1、3:1、3.5:1、4:1、4.5:1、5:1、5.5:1、6:1、6.5:1、7:1、7.5:1、8:1、8.5:1、9:1、9.5:1或10:1,优选为2:1。

33.优选地,所述还原剂包括抗坏血酸、草酸、盐酸羟胺或肼中的任意一种或至少两种的组合,其中典型但非限制性的组合为:抗坏血酸和草酸的组合,抗坏血酸和盐酸羟胺的组合,抗坏血酸和肼的组合,草酸和盐酸羟胺的组合,草酸和肼的组合,盐酸羟胺和肼的组合,优选为草酸和/或盐酸羟胺。

34.优选地,步骤(1)中所述陈化的温度为20~80℃,例如可以是20℃、25℃、30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃或80℃,优选为40~60℃。

35.优选地,所述陈化的时间为0.01~30天,例如可以是0.01天、0.5天、1天、2天、3天、5天、8天、10天、12天、15天、18天、20天、22天、25天、28天或30天,优选为1~4天。

36.优选地,在所述陈化之后还包括固液分离步骤。

37.本发明对固液分离没有特殊限制,可采用本领域技术人员熟知的任何可用于固体和液体分离的操作,例如可以是减压抽滤或离心分离。

38.优选地,在所述固液分离步骤之后还包括洗涤和干燥步骤。

39.本发明对洗涤操作没有特殊限制,可采用本领域技术人员熟知的任何可用于洗涤的操作,例如可以是冲洗、淋洗或浸洗。

40.本发明对干燥操作没有特殊限制,可采用本领域技术人员熟知的干燥操作,例如可以是真空干燥或鼓风干燥。

41.优选地,所述洗涤步骤中采用的洗涤液为乙醇。

42.优选地,所述干燥的温度为30~100℃,例如可以是30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃、95℃或100℃,优选为75~85℃。

43.优选地,所述干燥的时间为12~24h,例如可以是12h、13h、14h、15h、16h、17h、18h、19h、20h、21h、22h、23h或24h,优选为12~15h。

44.优选地,步骤(2)中所述煅烧在含氨气的混合气体中进行。

45.优选地,所述混合气体中氨气的体积分数为50~100%,例如可以是50%、52%、55%、57%、60%、62%、65%、67%、70%、72%、75%、78%、80%、82%、85%、88%、90%、92%、95%、98%或100%,优选为70~90%。

46.优选地,所述混合气体中还包括氮气和/或氩气。

47.优选地,步骤(2)中所述煅烧的加热方式为程序升温加热。

48.优选地,所述程序升温加热的升温速率为1~10℃/min,例如可以是1℃/min、2℃/min、3℃/min、4℃/min、5℃/min、6℃/min、7℃/min、8℃/min、9℃/min或10℃/min,优选为2~3℃/min。

49.优选地,所述程序升温加热的终点温度为900~1100℃,例如可以是900℃、910℃、920℃、930℃、940℃、950℃、960℃、970℃、980℃、990℃、1000℃、1010℃、1020℃、1030℃、1040℃、1050℃、1060℃、1070℃、1080℃、1090℃或11000℃,优选为950~1050℃。

50.优选地,所述煅烧的时间为1~24h,例如可以是1h、2h、3h、4h、5h、6h、7h、8h、9h、10h、11h、12h、13h、14h、15h、16h、17h、18h、19h、20h、21h、22h、23h或24h,优选为1~14h。

51.本发明中煅烧的时间为1~24h,当煅烧温度≥1000℃时,煅烧时间可以缩短至1h。

52.优选地,所述煅烧在管式炉中进行。

53.作为本发明优选的技术方案,所述方法包括如下步骤:

54.(1)将钒源溶液与磷源混合于溶液中,在20~80℃下陈化0.01~30天后固液分离,固体经乙醇洗涤并在30~80℃下干燥12~24h,得到微球前驱体;

55.(2)步骤(1)得到的微球前驱体置于管式炉中,在含氨气的混合气体下,以1~10℃/min的升温速率升温至900~1100℃,煅烧1~24h,得到中空氮化钒微球。

56.第三方面,本发明提供根据第一方面所述的氮化钒微球在电池领域或催化领域中的用途。

57.本发明第一方面提供的氮化钒微球具有中空结构,而且其球壳由纳米颗粒组成,具有较高的比表面积和孔隙率,可作为新型电池或催化剂材料。

58.与现有技术相比,本发明至少具有以下有益效果:

59.(1)本发明提供的氮化钒微球具有中空结构,且球壳由氮化钒纳米颗粒组成,比表面积高,其比表面积均≥20m2/g,其尺寸范围在1~2μm,粒径小且粒度均匀,能够较好地应用在催化剂领域或电池领域;

60.(2)本发明提供的氮化钒微球的制备方法无需加入模板剂和去除模板剂的步骤,绿色无污染,制备方法简单,有良好的应用前景;

61.(3)本发明提供的氮化钒微球的制备方法制备得到的氮化钒微球与氮化钒标准卡片vnpdf#78-1315完全符合,无杂峰,为纯相氮化钒。

附图说明

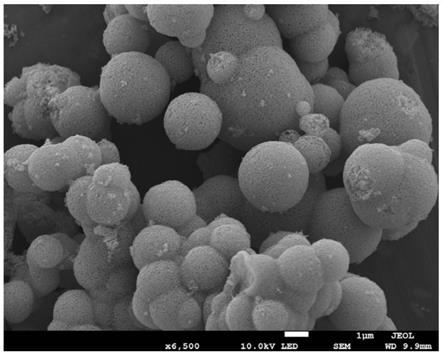

62.图1是本发明实施例1提供的氮化钒微球倍率为6500的sem图。

63.图2是本发明实施例1提供的氮化钒微球倍率为50000的sem图。

64.图3是本发明实施例1和实施例2提供的氮化钒微球的xrd图;a是本发明实施例1提供的氮化钒微球的xrd图,b是本发明实施例2提供的氮化钒微球的xrd图。

65.图4是本发明实施例2提供的氮化钒微球倍率为18000的sem图。

具体实施方式

66.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

67.下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

68.一、实施例和对比例

69.实施例1

70.本实施例提供一种氮化钒微球,如图1和图2所示,所述氮化钒微球具有中空微球结构,其球壳由氮化钒纳米颗粒相互连接组成,所述氮化钒微球的尺寸为1~2μm,粒度均匀。

71.如图3的xrd图中a曲线所示,本实施例提供的氮化钒微球的xrd出峰位置与氮化钒的标准卡片vnpdf#78-1315完全符合,且无其他杂峰,表明本实施例提供的氮化钒微球中无其他杂相和杂质。

72.本实施例提供的氮化钒微球的制备方法包括如下步骤:

73.(1)将5.849g硫酸氧钒溶解在100ml去离子水中,得到钒源溶液,将10g磷酸二氢铵溶解在20ml去离子水中,得到磷源溶液;

74.(2)将钒源溶液与磷源溶液混合搅拌均匀,在25℃下陈化3天后固液分离,经乙醇洗涤并在70℃下干燥12h,得到微球前驱体;

75.(3)步骤(2)得到的微球前驱体置于管式炉中,以100ml/min的流速通入氨气,以5℃/min的升温速率升温至1000℃,在1000℃下煅烧4h,得到中空氮化钒微球。

76.实施例2

77.本实施例提供一种氮化钒微球,如图4所示,所述氮化钒微球具有中空微球结构,其球壳由氮化钒纳米颗粒相互连接组成,所述氮化钒微球的尺寸为1~2μm,粒度均匀。

78.如图3的xrd图中b曲线所示,本实施例提供的氮化钒微球的xrd出峰位置与氮化钒的标准卡片vnpdf#78-1315完全符合,且无其他杂峰,表明本实施例提供的氮化钒微球中无其他杂相和杂质。

79.本实施例提供的氮化钒微球的制备方法包括如下步骤:

80.(1)将5.849g偏钒酸铵溶解在100ml去离子水中,并加入10.4g盐酸羟胺充分溶解,得到钒源溶液,将10g磷酸二氢铵溶解在20ml去离子水中,得到磷源溶液;

81.(2)将钒源溶液与磷源溶液混合搅拌均匀,在25℃下陈化0.5天后减压抽滤,滤渣经去离子水洗涤并在50℃下干燥24h,得到微球前驱体;

82.(3)步骤(2)得到的微球前驱体置于管式炉中,以200ml/min的流速通入氨气,以2.5℃/min的升温速率升温至900℃,在900℃下煅烧6h,得到中空氮化钒微球。

83.实施例3

84.本实施例提供一种氮化钒微球,所述氮化钒微球具有中空微球结构,其球壳由氮化钒纳米颗粒相互连接组成,所述氮化钒微球的尺寸为1.2~2μm,其制备方法包括如下步骤:

85.(1)将10g偏钒酸铵溶解在200ml去离子水中,并加入20g盐酸羟胺充分溶解,得到钒源溶液,将20g磷酸氢二铵溶解在40ml去离子水中,得到磷源溶液;

86.(2)将钒源溶液与磷源溶液混合搅拌均匀,在80℃下陈化0.01天后固液分离,经乙醇洗涤并在70℃下干燥16h,得到微球前驱体;

87.(3)步骤(2)得到的微球前驱体置于管式炉中,以100ml/min的流速通入氨气和氩气的体积分数均为50%,的混合气体,以10℃/min的升温速率升温至900℃,在900℃下煅烧24h,得到中空氮化钒微球。

88.实施例4

89.本实施例提供一种氮化钒微球,所述氮化钒微球具有中空微球结构,其球壳由氮化钒纳米颗粒相互连接组成,所述氮化钒微球的尺寸为1.5~1.8μm,其制备方法包括如下步骤:

90.(1)将15g四氯化钒溶解在100ml去离子水中,得到钒源溶液,将20g磷酸氢二铵溶解在20ml去离子水中,得到磷源溶液;

91.(2)将钒源溶液与磷源溶液混合搅拌均匀,在20℃下陈化1天后固液分离,经乙醇洗涤并在60℃下干燥20h,得到微球前驱体;

92.(3)步骤(2)得到的微球前驱体置于管式炉中,以150ml/min的流速通入氨气、氮气和氩气的体积分数分别为50%、20%和30%的混合气体,以1℃/min的升温速率升温至1100℃,在1100℃下煅烧1h,得到中空氮化钒微球。

93.实施例5

94.本实施例提供一种氮化钒微球,所述氮化钒微球具有中空微球结构,其球壳由氮化钒纳米颗粒相互连接组成,所述氮化钒微球的尺寸为1~1.5μm,其制备方法除将步骤(1)中“10g磷酸二氢铵”替换为“20g磷酸二氢铵”,其余均与实施例1相同。

95.对比例1

96.本对比例提供一种氮化钒纳米片,所述氮化钒纳米片由多孔氮化钒纳米片组装形成球形,所述氮化钒微球的尺寸为1~5μm,其制备方法除将步骤(1)中“10g磷酸二氢铵”替换为“10g氯化锌”,其余均与实施例1相同。

97.对比例2

98.本对比例提供一种氮化钒粉体,所述氮化钒粉体的尺寸为3~4μm,其制备方法将步骤(2)制得的微球前驱体直接替换为商业化偏钒酸铵。

99.二、结果

100.实施例1~5和对比例1~2的微球尺寸和比表面积如表1所示。

101.表1

102.样品微球尺寸μm比表面积m2/g实施例11~2μm26.2实施例21~2μm30实施例31~2μm23实施例41~2μm20实施例51~2μm27.4对比例11~5μm18对比例23~4μm10

103.从表1可以看出以下几点:

104.(1)综合实施例1~6可知:本发明提供的氮化钒微球具有中空结构且球壳由氮化钒纳米颗粒相互连接组成,其尺寸范围在1~2μm,粒径小且粒度均匀,比表面积≥20m2/g,具有良好的应用前景;

105.(2)综合实施例1和对比例1~2可知,实施例1中氮化钒微球的制备方法通过采用磷酸二氢铵与钒源制备微球前驱体,较对比例1中采用氯化锌与钒源制备微球前驱体和对

比例2中直接采用商业化偏钒酸铵代替微球前驱体而言,实施例1中制得了中空的氮化钒微球,微球尺寸范围在1~2μm,粒径小且粒度均匀,比表面积为26.2m2/g,而对比例1和对比例2均不能获得中空的氮化钒微球结构,且对比例1中氮化钒的尺寸为1~5μm,尺寸分布不均,对比例1中氮化钒的尺寸为3~4μm,粒径较大,对比例1和对比例2的比表面积分别为18m2/g和10m2/g,比表面积小,由此说明,本发明提供的氮化钒的制备方法能够制得具有中空结构的氮化钒微球,且该微球尺寸均匀,粒径较小,比表面积高。

106.综上,本发明提供的氮化钒微球具有中空结构,其球壳由氮化钒纳米颗粒相互连接组成,具有较高的比表面积,其比表面积≥20m2/g,且其尺寸范围在1~2μm,粒径小且粒度均匀,而且该氮化钒微球的制备方法工艺简单,绿色无污染,能够很好地作为电池或催化材料。

107.申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1