一种高性能抗臭氧环保防腐涂料及其制备方法与流程

1.本发明属于涂料技术领域,具体涉及一种高性能抗臭氧环保防腐涂料及其制备方法。

背景技术:

2.涂料是涂覆在被保护或被装饰的物体表面,并能与被涂物形成牢固附着的连续薄膜,通常是以树脂、或油、或乳液为主,添加或不添加颜料、填料,添加相应助剂,用有机溶剂或水配制而成的粘稠液体。当今涂料与塑料、黏合剂、合成橡胶、合成纤维成为五大合成材料。涂料工业属于高新技术产业,其发展水平是一个国家化学工业发达水平的标志之一。

3.由于大部分涂料中添加有有机化合物,在干燥成膜时挥发性有机化合物会散发出来,散发出的有机溶剂会对生态环境和人类健康造成严重的威胁,因此环保型涂料深受广大消费者的青睐。

4.除了要求涂料具有环保性能外,为了适应不同的使用环境,高性能涂料更需要满足不同的使用需求,例如高酸碱条件下的强腐蚀环境,气相氧化结合湿法吸收烟气脱硫脱硝脱汞装置的设备内部所处的强氧化性气体臭氧环境,以及高强紫外线暴露下的抗紫外性能等等。虽然现有涂料大部分都能满足以上性能,然而,这些性能也仅仅是改善涂料的表面性能,使用时间较长的涂料如果不能保持良好的耐候性,仍然避免不了涂料发生损伤的问题。为了提高涂料的耐久性,现有技术通常在涂料中添加功能填料,以提高涂料的韧性、附着力等性能,然而,现有制备方法中,功能填料一般都是混合在涂料中,虽然在一定程度上能够发挥填料的功能,经过长时间的暴露,填料则容易析出,从而降低涂料的综合性能。因此,如何改善填料在涂料中的长期效果,保持涂料原有性能的耐久性,提高涂料的使用效果,仍然是研究的主要方向。

技术实现要素:

5.为了解决以上现有技术存在的问题,本发明的目的在于提供一种高性能抗臭氧环保防腐涂料及其制备方法。

6.为了实现上述目的,本发明提供以下技术方案:一种高性能抗臭氧环保防腐涂料,所述涂料由以下重量份的原料制备而成:三缩水甘油基三聚异氰酸酯50

‑

80份、改性环氧树脂30

‑

50份、热塑性树脂10

‑

20份、丙烯酸乳液20

‑

40份、对苯二胺衍生物15

‑

50份、改性硅烷偶联剂修饰的功能填料10

‑

30份、功能助剂5

‑

10份、溶剂10

‑

20份;其中所述改性硅烷偶联剂为羧基改性的硅烷偶联剂,所述功能填料为质量比为1:2:4:1:3的云母粉、钛白粉、氧化锌、陶瓷粉和二氧化硅。

7.优选的,所述改性环氧树脂为可溶性聚醚醚酮改性的环氧树脂。

8.优选的,所述热塑性树脂为聚四氟乙烯、聚苯乙烯或聚氯乙烯的一种或几种组合。

9.优选的,所述对苯二胺衍生物为n,n'

‑

二

‑2‑

萘基对苯二胺、n,n'

‑

二仲丁基对苯二

胺、n

‑

异丙基

‑

n`

‑

苯基对苯二胺或n

‑

环己基

‑

n'

‑

苯基对苯二胺的一种或几种组合。

10.进一步的,所述羧基改性的硅烷偶联剂的制备方法,包括以下步骤:将15gγ

‑

氨丙基三乙氧基硅烷、10g琥珀酸酐和5ml三乙胺用80ml乙酸乙酯溶解,于80℃条件下加热回流2

‑

4h;然后通过减压蒸馏去除有机溶剂,得到羧基改性的硅烷偶联剂。

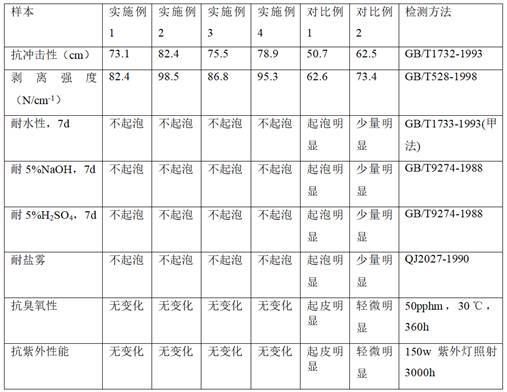

11.优选的,所述功能助剂为质量比为(1

‑

3):(1

‑

2):(2

‑

4)的分散剂、消泡剂和增稠剂。

12.优选的,所述分散剂为膨润土、聚乙二醇或羧甲基纤维素钠的一种或几种组合;所述消泡剂为质量比为1:1的二甲基硅油和苯乙醇油酸酯或苯乙酸月桂醇酯的组合;所述增稠剂为聚丙烯酰胺、纤维素醚或聚乙烯吡咯烷酮的一种或几种组合。

13.优选的,所述溶剂为质量比为(1

‑

4):(3

‑

7):(2

‑

5):(2

‑

8)的水、乙醇、二甲基甲酰胺和乙酸乙酯。

14.本发明所述的高性能抗臭氧环保防腐涂料的制备方法,包括以下步骤:(1)按重量份称取各原料;(2)将功能填料混合后研磨,然后加入溶剂将其分散,再加入分散剂继续搅拌混合均匀;然后加入功能填料质量2倍的改性硅烷偶联剂于30

‑

40℃温度下搅拌反应1

‑

2h,得到混合物a;(3)将三缩水甘油基三聚异氰酸酯、改性环氧树脂、热塑性树脂加热软化后加入混合物a中,于70

‑

80℃的温度下继续搅拌混合均匀,得到混合物b;(4)将剩余其它原料加入混合物b中,在搅拌的状态下将温度缓慢升至40

‑

50℃,搅拌1

‑

3h后将温度降至室温,即制得高性能抗臭氧环保防腐涂料。

15.有益效果:本发明提供了一种高性能抗臭氧环保防腐涂料及其制备方法,该涂料以三缩水甘油基三聚异氰酸酯、改性环氧树脂和热塑性树脂为主体原料,再复配丙烯酸乳液对苯二胺衍生物、改性硅烷偶联剂修饰的功能填料、功能助剂,从而提高涂料的抗臭氧、抗紫外和耐候性。三缩水甘油基三聚异氰酸酯作为一种多官能缩水甘油胺型树脂,具有良好的耐热性和刚性,再与热塑性树脂复配,进一步提高了涂料的韧性和抗老化性能。经改性的功能填料中含有羧基,其能够与三缩水甘油基三聚异氰酸酯发生化学键合,提高涂料的综合性能,使得涂料具有更好的使用效果。

具体实施方式

16.下面结合具体实施例来进一步描述本发明,但实施例仅是范例性的,并不对本发明的范围构成任何限制。本领域技术人员应该理解的是,在不偏离本发明的精神和范围下可以对本发明技术方案的细节和形式进行修改或替换,但这些修改和替换均落入本发明的保护范围内。

17.以下实施例以及对比例中所述羧基改性的硅烷偶联剂的制备方法,包括以下步骤:将15gγ

‑

氨丙基三乙氧基硅烷、10g琥珀酸酐和5ml三乙胺用80ml乙酸乙酯溶解,于80℃条件下加热回流2

‑

4h;然后通过减压蒸馏去除有机溶剂,得到羧基改性的硅烷偶联剂。

18.实施例1一种高性能抗臭氧环保防腐涂料,所述涂料由以下重量份的原料制备而成:三缩水甘油基三聚异氰酸酯50份、改性环氧树脂30份、热塑性树脂10份、丙烯酸乳液20份、对苯

二胺衍生物15份、改性硅烷偶联剂修饰的功能填料10份、功能助剂5份、溶剂10份;其中所述改性硅烷偶联剂为羧基改性的硅烷偶联剂,所述功能填料为质量比为1:2:4:1:3的云母粉、钛白粉、氧化锌、陶瓷粉和二氧化硅。

19.所述改性环氧树脂为可溶性聚醚醚酮改性的环氧树脂。

20.所述热塑性树脂为聚四氟乙烯。

21.所述对苯二胺衍生物为质量比为1:1的n,n'

‑

二

‑2‑

萘基对苯二胺和n,n'

‑

二仲丁基对苯二胺。

22.所述功能助剂为质量比为1:1:1的分散剂、消泡剂和增稠剂。

23.所述分散剂为膨润土;所述消泡剂为质量比为1:1的二甲基硅油和苯乙醇油酸酯;所述增稠剂为聚丙烯酰胺。

24.所述溶剂为质量比为1:3:2:2的水、乙醇、二甲基甲酰胺和乙酸乙酯。

25.本实施例所述的高性能抗臭氧环保防腐涂料的制备方法,包括以下步骤:(1)按重量份称取各原料;(2)将功能填料混合后研磨,然后加入溶剂将其分散,再加入分散剂继续搅拌混合均匀;然后加入功能填料质量2倍的改性硅烷偶联剂于30℃温度下搅拌反应1h,得到混合物a;(3)将三缩水甘油基三聚异氰酸酯、改性环氧树脂、热塑性树脂加热软化后加入混合物a中,于70℃的温度下继续搅拌混合均匀,得到混合物b;(4)将剩余其它原料加入混合物b中,在搅拌的状态下将温度缓慢升至40℃,搅拌1h后将温度降至室温,即制得高性能抗臭氧环保防腐涂料。

26.实施例2一种高性能抗臭氧环保防腐涂料,所述涂料由以下重量份的原料制备而成:三缩水甘油基三聚异氰酸酯65份、改性环氧树脂40份、热塑性树脂15份、丙烯酸乳液30份、对苯二胺衍生物30份、改性硅烷偶联剂修饰的功能填料20份、功能助剂7份、溶剂15份;其中所述改性硅烷偶联剂为羧基改性的硅烷偶联剂,所述功能填料为质量比为1:2:4:1:3的云母粉、钛白粉、氧化锌、陶瓷粉和二氧化硅。

27.所述改性环氧树脂为可溶性聚醚醚酮改性的环氧树脂。

28.所述热塑性树脂为质量比为1:1的聚四氟乙烯和聚苯乙烯。

29.所述对苯二胺衍生物为质量比为1:1的n,n'

‑

二

‑2‑

萘基对苯二胺和n,n'

‑

二仲丁基对苯二胺。

30.所述功能助剂为质量比为2:1:3的分散剂、消泡剂和增稠剂。

31.所述分散剂为质量比为1:1的膨润土和羧甲基纤维素钠;所述消泡剂为质量比为1:1的二甲基硅油和苯乙醇油酸酯;所述增稠剂为质量比为1:1的纤维素醚和聚乙烯吡咯烷酮。

32.所述溶剂为质量比为2:5:3:6的水、乙醇、二甲基甲酰胺和乙酸乙酯。

33.本实施例所述的高性能抗臭氧环保防腐涂料的制备方法,包括以下步骤:(1)按重量份称取各原料;(2)将功能填料混合后研磨,然后加入溶剂将其分散,再加入分散剂继续搅拌混合均匀;然后加入功能填料质量2倍的改性硅烷偶联剂于35℃温度下搅拌反应1.5h,得到混合

物a;(3)将三缩水甘油基三聚异氰酸酯、改性环氧树脂、热塑性树脂加热软化后加入混合物a中,于75℃的温度下继续搅拌混合均匀,得到混合物b;(4)将剩余其它原料加入混合物b中,在搅拌的状态下将温度缓慢升至45℃,搅拌2h后将温度降至室温,即制得高性能抗臭氧环保防腐涂料。

34.实施例3一种高性能抗臭氧环保防腐涂料,所述涂料由以下重量份的原料制备而成:三缩水甘油基三聚异氰酸酯70份、改性环氧树脂45份、热塑性树脂18份、丙烯酸乳液35份、对苯二胺衍生物40份、改性硅烷偶联剂修饰的功能填料25份、功能助剂8份、溶剂18份;其中所述改性硅烷偶联剂为羧基改性的硅烷偶联剂,所述功能填料为质量比为1:2:4:1:3的云母粉、钛白粉、氧化锌、陶瓷粉和二氧化硅。

35.所述改性环氧树脂为可溶性聚醚醚酮改性的环氧树脂。

36.所述热塑性树脂为聚氯乙烯。

37.所述对苯二胺衍生物为质量比为1:1的n

‑

异丙基

‑

n`

‑

苯基对苯二胺和n

‑

环己基

‑

n'

‑

苯基对苯二胺。

38.所述功能助剂为质量比为2:1:3.5的分散剂、消泡剂和增稠剂。

39.所述分散剂为聚乙二醇;所述消泡剂为质量比为1:1的二甲基硅油和苯乙酸月桂醇酯;所述增稠剂为聚乙烯吡咯烷酮。

40.所述溶剂为质量比为3:6:4:7的水、乙醇、二甲基甲酰胺和乙酸乙酯。

41.本实施例所述的高性能抗臭氧环保防腐涂料的制备方法,包括以下步骤:(1)按重量份称取各原料;(2)将功能填料混合后研磨,然后加入溶剂将其分散,再加入分散剂继续搅拌混合均匀;然后加入功能填料质量2倍的改性硅烷偶联剂于38℃温度下搅拌反应2.8h,得到混合物a;(3)将三缩水甘油基三聚异氰酸酯、改性环氧树脂、热塑性树脂加热软化后加入混合物a中,于78℃的温度下继续搅拌混合均匀,得到混合物b;(4)将剩余其它原料加入混合物b中,在搅拌的状态下将温度缓慢升至47℃,搅拌1

‑

3h后将温度降至室温,即制得高性能抗臭氧环保防腐涂料。

42.实施例4一种高性能抗臭氧环保防腐涂料,所述涂料由以下重量份的原料制备而成:三缩水甘油基三聚异氰酸酯80份、改性环氧树脂50份、热塑性树脂20份、丙烯酸乳液40份、对苯二胺衍生物50份、改性硅烷偶联剂修饰的功能填料30份、功能助剂10份、溶剂20份;其中所述改性硅烷偶联剂为羧基改性的硅烷偶联剂,所述功能填料为质量比为1:2:4:1:3的云母粉、钛白粉、氧化锌、陶瓷粉和二氧化硅。

43.所述改性环氧树脂为可溶性聚醚醚酮改性的环氧树脂。

44.所述热塑性树脂为质量比为1:1的聚苯乙烯和聚氯乙烯。

45.所述对苯二胺衍生物为质量比为1:1的n

‑

异丙基

‑

n`

‑

苯基对苯二胺和n

‑

环己基

‑

n'

‑

苯基对苯二胺。

46.所述功能助剂为质量比为3:2:4的分散剂、消泡剂和增稠剂。

47.所述分散剂为膨润土;所述消泡剂为质量比为1:1的二甲基硅油和苯乙酸月桂醇酯;所述增稠剂为聚丙烯酰胺。

48.所述溶剂为质量比为4:7:5:8的水、乙醇、二甲基甲酰胺和乙酸乙酯。

49.本实施例所述的高性能抗臭氧环保防腐涂料的制备方法,包括以下步骤:(1)按重量份称取各原料;(2)将功能填料混合后研磨,然后加入溶剂将其分散,再加入分散剂继续搅拌混合均匀;然后加入功能填料质量2倍的改性硅烷偶联剂于40℃温度下搅拌反应2h,得到混合物a;(3)将三缩水甘油基三聚异氰酸酯、改性环氧树脂、热塑性树脂加热软化后加入混合物a中,于80℃的温度下继续搅拌混合均匀,得到混合物b;(4)将剩余其它原料加入混合物b中,在搅拌的状态下将温度缓慢升至50℃,搅拌3h后将温度降至室温,即制得高性能抗臭氧环保防腐涂料。

50.对比例1对比例1与实施例2的区别在于,对比例1中未加入三缩水甘油基三聚异氰酸酯。

51.对比例2对比例2与实施例2的区别在于,对比例2中使用的是未经改性硅烷偶联剂修饰的功能填料。

52.将实施例1

‑

4和对比例1

‑

2制得的涂料进行以下性能测试,其中耐水、耐酸碱、耐盐雾的测试是按照常规操作涂刷在内墙表面,涂料干燥后在墙面不同部位使用外力撞击出几处裂痕后进行测试,测定结果如表1所示。

53.从表1中得出,本发明制得的涂料具有较强的机械强度,同时具有优良的耐水、耐酸碱、耐盐雾、抗臭氧和抗紫外性能。通过实施例与对比例的比较得出,未改性的功能填料以及未加入三缩水甘油基三聚异氰酸酯均降低了涂料的综合性能,并且未加入三缩水甘油基三聚异氰酸酯的涂料较添加未改性的功能填料的涂料的性能的性能更差。主要是由于三缩水甘油基三聚异氰酸酯的涂料对提高涂料的性能起到主要的作用,经改性的功能填料中含有羧基,其能够与三缩水甘油基三聚异氰酸酯发生化学键合,提高涂料的综合性能。未改性的功能填料长期使用后填料会析出,从而影响涂料的使用效果。

54.表1

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1