一种密封胶底涂液及其制备方法与流程

1.本发明涉及密封胶技术领域,具体涉及一种密封胶底涂液及其制备方法。

背景技术:

2.聚氨酯密封胶因其优异的力学性能,良好的粘结性,在建筑防水、汽车密封上得到了广泛的应用。目前,80%以上汽车挡风玻璃的安装通常使用单组份湿气固化聚氨酯进行密封,家装门窗与墙面缝隙,管道接头处等广泛使用单组份聚氨酯密封胶,然而,单组份密封胶在实际操作过程中也会出现一些问题,如黏度较高,室温下呈膏状,流淌性较差,与基材粘结时,因流动性问题不能很好润湿基材表面,影响整体的粘结效果;单组份聚氨酯在湿固化的过程中,会产生二氧化碳气体,滞留在密封胶内部或者粘接界面处,形成气孔或气泡,导致自身性能下降,严重影响粘接强度,遭遇破坏时,出现完全界面破坏,影响使用安全性;此外,普通聚氨酯密封胶的耐热性差,长期暴高温环境中,粘接界面处的问题会缩短密封胶的使用周期。

3.目前,最常用的解决方法是预涂底涂剂,改善密封胶与基材的粘接情况,然而,现有针对单组份湿固化聚氨酯密封胶的底涂液在与基材或聚氨酯密封胶的相容性上较差,底涂液表干时间和粘接强度之间的矛盾较大,底涂液在施工过程中出现的缩孔等问题。

技术实现要素:

4.本发明的目的在于提供一种密封胶底涂液及其制备方法,底涂液兼容性好、表干时间适中、粘结强度高,有利于对基材和密封胶的黏附,便于施工且施工效果好。

5.为了达到上述目的,本发明提供如下技术方案:

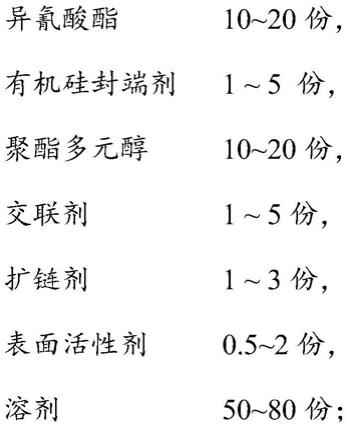

6.一种密封胶底涂液,包括以下重量份数的原料:

[0007][0008]

所述聚酯多元醇为聚碳酸酯二元醇和聚醚多元醇的混合,质量比例为聚碳酸酯二元醇和聚醚多元醇=1:1~1.5;

[0009]

所述交联剂为甲基三乙酰氧基硅烷、聚三烯丙基异三聚氰酸酯、异氰酸酯基三甲氧基硅烷和氨基硅烷的混合,质量比例为甲基三乙酰氧基硅烷:聚三烯丙基异三聚氰酸酯:异氰酸酯基三甲氧基硅烷:氨基硅烷=2:1:1:2;

[0010]

所述扩链剂为二乙氨基乙醇、n,n

‑

二羟基苯胺、三羟甲基丙烷中的一种或多种;

[0011]

所述表面活性剂为氨基硅油和醇羟基改性硅油的混合,质量比例为氨基硅油:醇羟基改性硅油=1:1;

[0012]

所述溶剂为丙酮和异丙醇的混合,质量比例为丙酮:异丙醇=1:1.5;

[0013]

所述密封胶底涂液的制备方法为:

[0014]

步骤一:将质量份数的异氰酸酯和有机硅封端剂混合,加热到70~80℃,并搅拌,搅拌速度为100r/min,搅拌1~2h,得到混合物a;

[0015]

步骤二:将质量份数的聚酯多元醇放入到高真空玻璃反应釜中,使用循环导热油加热至105℃,全部溶解后开启搅拌,搅拌速度为100r/min,开启机械泵,对反应釜抽真空,真空度低于

‑

0.09mpa时,减压蒸馏脱水1~2h,关闭机械泵,恢复常压,降低反应釜温度到60~70℃,加入步骤一中得到的混合物a,升高温度至70~80℃,搅拌搅拌1~2h后,加入质量份数的扩链剂,继续搅拌1~2h后,加入质量份数的交联剂,得到混合物b;

[0016]

步骤三:混合物b降至室温,加入质量份数的表面活性剂和溶剂,搅拌速度为100~150r/min,搅拌1~2h,得到密封胶底涂液。

[0017]

所述异氰酸酯、有机硅封端剂和交联剂使用前在50℃真空干燥24h。

[0018]

所述密封胶底涂液还包括质量份数为1~2份的色浆分散剂,在制备底涂液中加入溶剂时,同时加入色浆分散剂。

[0019]

所述聚醚多元醇为聚醚二醇或聚醚三醇。

[0020]

所述异氰酸酯为甲苯二异氰酸酯,所述有机硅封端剂为四甲基二硅氧烷。

[0021]

本发明的有益效果:

[0022]

1、本发明使用有机硅封端剂对异氰酸酯端进行封端,减少游离的异氰酸根,避免在固化聚氨酯过程中产生二氧化碳,在胶体内部或者界面处不会产生气泡,使得底涂液具有良好的耐热性能,长期高温下,仍然具有良好的粘结性能和力学性能;并且,接枝到聚氨酯主链末端的硅氧烷也能够发生水解,与基材表面的羟基形成化学键连接,制得的底涂液粘接性能优异。

[0023]

2、本发明聚酯多元醇采用聚碳酸酯二元醇和聚醚多元醇配合使用,适当的配比,制得的底涂液具有良好柔顺性、耐低温性能,粘接强度较高,耐候性能优良。

[0024]

3、本发明扩链剂先对合成的底涂剂进行扩链,使得单个底涂剂分子链长增加,后加入交联剂,使得多个底涂剂分子链交联成网状结构,在底涂剂施工固化过程中,可以形成大片、均匀的膜,有利于对基材和密封胶的黏附。

[0025]

4、本发明溶剂为丙酮和异丙醇的混合,制得的底涂液的固含量在20~50%之间,底涂剂呈现液态,施工中,喷涂方便,且流动性好,便于底涂液渗透到基材缝隙中,对基材的粘附性好,底涂液的表干时间控制在6~10min,表干时间适中,便于后续密封胶的施工。

具体实施方式

[0026]

下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是

本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0027]

实施例1

[0028]

一种密封胶底涂液,包括以下重量份数的原料:异氰酸酯10份,有机硅封端剂1份,聚酯多元醇10份,交联剂1份,扩链剂1份,表面活性剂0.5份,溶剂50份;

[0029]

所述聚酯多元醇为聚碳酸酯二元醇和聚醚二醇的混合,质量比例为聚碳酸酯二元醇和聚醚二醇=1:1;

[0030]

所述异氰酸酯为甲苯二异氰酸酯,所述有机硅封端剂为四甲基二硅氧烷;

[0031]

所述交联剂为甲基三乙酰氧基硅烷、聚三烯丙基异三聚氰酸酯、异氰酸酯基三甲氧基硅烷和氨基硅烷的混合,质量比例为甲基三乙酰氧基硅烷:聚三烯丙基异三聚氰酸酯:异氰酸酯基三甲氧基硅烷:氨基硅烷=2:1:1:2;

[0032]

所述扩链剂为二乙氨基乙醇;

[0033]

所述表面活性剂为氨基硅油和醇羟基改性硅油的混合,质量比例为氨基硅油:醇羟基改性硅油=1:1;

[0034]

所述溶剂为丙酮和异丙醇的混合,质量比例为丙酮:异丙醇=1:1.5;

[0035]

所述密封胶底涂液的制备方法为:

[0036]

步骤一:将质量份数的异氰酸酯和有机硅封端剂混合,加热到70℃,并搅拌,搅拌速度为100r/min,搅拌1h,得到混合物a;

[0037]

步骤二:将质量份数的聚酯多元醇放入到高真空玻璃反应釜中,使用循环导热油加热至105℃,全部溶解后开启搅拌,搅拌速度为100r/min,开启机械泵,对反应釜抽真空,真空度低于

‑

0.09mpa时,减压蒸馏脱水1h,关闭机械泵,恢复常压,降低反应釜温度到60℃,加入步骤一中得到的混合物a,升高温度至70℃,搅拌搅拌1h后,加入质量份数的扩链剂,继续搅拌1h后,加入质量份数的交联剂,得到混合物b;

[0038]

步骤三:混合物b降至室温,加入质量份数的表面活性剂和溶剂,搅拌速度为100r/min,搅拌1h,得到密封胶底涂液。

[0039]

实施例2

[0040]

一种密封胶底涂液,包括以下重量份数的原料:异氰酸酯20份,有机硅封端剂5份,聚酯多元醇20份,交联剂5份,扩链剂3份,表面活性剂2份,溶剂80份;

[0041]

所述聚酯多元醇为聚碳酸酯二元醇和聚醚三醇的混合,质量比例为聚碳酸酯二元醇和聚醚三醇=1:1.5;

[0042]

所述异氰酸酯为甲苯二异氰酸酯,所述有机硅封端剂为四甲基二硅氧烷;

[0043]

所述交联剂为甲基三乙酰氧基硅烷、聚三烯丙基异三聚氰酸酯、异氰酸酯基三甲氧基硅烷和氨基硅烷的混合,质量比例为甲基三乙酰氧基硅烷:聚三烯丙基异三聚氰酸酯:异氰酸酯基三甲氧基硅烷:氨基硅烷=2:1:1:2;

[0044]

所述扩链剂为二乙氨基乙醇、n,n

‑

二羟基苯胺;

[0045]

所述表面活性剂为氨基硅油和醇羟基改性硅油的混合,质量比例为氨基硅油:醇羟基改性硅油=1:1;

[0046]

所述溶剂为丙酮和异丙醇的混合,质量比例为丙酮:异丙醇=1:1.5;

[0047]

所述密封胶底涂液的制备方法为:

[0048]

步骤一:将质量份数的异氰酸酯和有机硅封端剂混合,加热到80℃,并搅拌,搅拌速度为100r/min,搅拌2h,得到混合物a;

[0049]

步骤二:将质量份数的聚酯多元醇放入到高真空玻璃反应釜中,使用循环导热油加热至105℃,全部溶解后开启搅拌,搅拌速度为100r/min,开启机械泵,对反应釜抽真空,真空度低于

‑

0.09mpa时,减压蒸馏脱水2h,关闭机械泵,恢复常压,降低反应釜温度到70℃,加入步骤一中得到的混合物a,升高温度至80℃,搅拌搅拌2h后,加入质量份数的扩链剂,继续搅拌2h后,加入质量份数的交联剂,得到混合物b;

[0050]

步骤三:混合物b降至室温,加入质量份数的表面活性剂和溶剂,搅拌速度为150r/min,搅拌2h,得到密封胶底涂液。

[0051]

实施3

[0052]

一种密封胶底涂液,包括以下重量份数的原料:异氰酸酯15份,有机硅封端剂3份,聚酯多元醇15份,交联剂3份,扩链剂2份,表面活性剂1.2份,溶剂65份;

[0053]

所述聚酯多元醇为聚碳酸酯二元醇和聚醚二醇的混合,质量比例为聚碳酸酯二元醇和聚醚二醇=1:1.2;

[0054]

所述异氰酸酯为甲苯二异氰酸酯,所述有机硅封端剂为四甲基二硅氧烷;

[0055]

所述交联剂为甲基三乙酰氧基硅烷、聚三烯丙基异三聚氰酸酯、异氰酸酯基三甲氧基硅烷和氨基硅烷的混合,质量比例为甲基三乙酰氧基硅烷:聚三烯丙基异三聚氰酸酯:异氰酸酯基三甲氧基硅烷:氨基硅烷=2:1:1:2;

[0056]

所述扩链剂为二乙氨基乙醇、n,n

‑

二羟基苯胺、三羟甲基丙烷;

[0057]

所述表面活性剂为氨基硅油和醇羟基改性硅油的混合,质量比例为氨基硅油:醇羟基改性硅油=1:1;

[0058]

所述溶剂为丙酮和异丙醇的混合,质量比例为丙酮:异丙醇=1:1.5;

[0059]

所述密封胶底涂液的制备方法为:

[0060]

步骤一:将质量份数的异氰酸酯和有机硅封端剂混合,加热到75℃,并搅拌,搅拌速度为100r/min,搅拌1.5h,得到混合物a;

[0061]

步骤二:将质量份数的聚酯多元醇放入到高真空玻璃反应釜中,使用循环导热油加热至105℃,全部溶解后开启搅拌,搅拌速度为100r/min,开启机械泵,对反应釜抽真空,真空度低于

‑

0.09mpa时,减压蒸馏脱水1.5h,关闭机械泵,恢复常压,降低反应釜温度到65℃,加入步骤一中得到的混合物a,升高温度至75℃,搅拌搅拌1.5h后,加入质量份数的扩链剂,继续搅拌1.5h后,加入质量份数的交联剂,得到混合物b;

[0062]

步骤三:混合物b降至室温,加入质量份数的表面活性剂和溶剂,搅拌速度为120r/min,搅拌1.5h,得到密封胶底涂液。

[0063]

对实施例1

‑

实施例3和市场购买的底涂液为对比实施例进行性能测试,使用玻璃为基材进行测试(玻璃基材尺寸为100mm

×

30mm

×

5mm),玻璃基材进行表面清洁后,涂附底涂液(底涂剂厚度0.5mm),底涂液表面干燥后,在底涂液表面涂聚氨酯密封胶,室温固化后进行力学测试,测试结果如下表所示:

[0064][0065][0066]

注:af为表面破坏,cf为内部破坏。

[0067]

由表可知,按照本发明方法与配方制备的底涂液,表干时间适中,便于后续施工,施胶后,密封胶的力学性能、黏附等级上升。

[0068]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1