一种混凝土防护用硅烷防水材料及其制备方法

1.本发明涉及混凝土材料技术领域,进一步地说,是涉及一种混凝土防护用硅烷防水材料及其制备方法。

背景技术:

2.混凝土作为一种多孔材料,其具有一定的渗透性,经空气中二氧化碳、水、氯离子、硫酸盐等有害离子的作用,混凝土会出现明显的性能劣化,如砂化、盐冻、脱落等,这些问题会严重影响其耐久性和使用寿命。特别针对一些钢筋混凝土,由于混凝土具有亲水性,钢筋长期处于氧气与水分共同作用下会逐渐脱钝、锈蚀,当钢筋锈胀应力大于混凝土内聚力时就会导致混凝土开裂和钢筋锈蚀,进而引起混凝土结构失稳,对其安全性造成重大威胁。

3.硅烷防水材料作为一种新型的疏水透气材料,在混凝土防护领域得到了快速的发展,其优异的抗污、耐碱、防水等性能逐渐得到了人们的青睐。目前,硅烷类材料已在国内外各类混凝土结构中进行广泛应用,如青岛海湾大桥以及福宁高速公路等混凝土结构均采用硅烷类材料进行了防护。我国也先后将硅烷浸渍技术纳入《公路工程混凝土结构防腐蚀技术规范》、《铁路混凝土结构耐久性设计规范》等规范中,并在2008年将硅烷类材料纳入《砂浆、混凝土防水剂》标准中。大量工程实践均表明硅烷类材料在混凝土防护过程中具有优异的耐候性,能够长久有效的保护混凝土结构。

4.然而,目前绝大部分硅烷防水材料采用的是异丁基或异辛基三乙氧基硅烷体系,其在混凝土防护过程中存在与基体附着性差、挥发性大的问题;德国瓦克化学实验表明,在5m/s的风速环境中,异丁基三乙氧基硅烷喷涂后挥发损失可达到90%以上,异辛基三乙氧基硅烷喷涂后的挥发损失也达到33%以上。且由于露天环境及空气中灰尘的影响,还会导致防护效果逐渐失效,难以对混凝土进行长久保护。此外,若道面混凝土表层、浅层毛细孔内有微量液态水的渗透,还会在结冰压及冻融循环过程造成破坏、剥离,使防水层失效、道面保护年限降低。国内10多年的实验室及现场使用经验表明,仅使用小分子短链的异丁基三乙氧基硅烷作为防水材料,憎水及抗冻融耐久性性能不足,混凝土会出现表层起砂、剥落现象。

5.随着技术的进展,逐渐出现了溶剂型、乳液型及膏状硅烷防水材料,如专利cn103923561a公开了以烷基烷氧基硅烷、端基聚二甲基硅氧烷、有机溶剂及催化剂制备的混凝土防护剂及其制造方法,但该方法以有机溶剂作为分散相,增加了产品整体的挥发性,且降低了产品的环保性。专利 cn108070258a公开了以低聚硅氧烷与氨基院基共聚的硅氧烷制备的高渗透油包水型低表面能烷基硅氧烷低聚物乳液及其制备方法,通过调控硅氧烷低聚物的聚合物,有效控制体系的挥发率,改善其耐久性,但该方法以水为溶剂,制备的是一种乳液,渗透效果难以保证,且制备工艺较为复杂。专利cn107556050a公开了以二官能团烷基烷氧基硅烷、环状硅氧烷、三官能团烷基烷氧基硅烷和硅氧烷低聚物制备的硅烷膏体浸渍液,但该方法制备出的硅烷膏体粘度大,渗透性欠佳,虽然能在混凝土表面形成防护效果,但耐久性差。专利cnl04926366a公开的硅烷膏体及其制备方法较为复杂,生产过程还需

要进行加热,工业化推广应用势必会增加能耗,且硅烷膏体本身粘度大导致渗透性欠佳。专利cn101367670a公开了硅烷膏体防护剂的制备方法中,但其制备过程中用到了大量的乳化剂,使其防护性能有所下降。专利cn102676058a公开以链烷基硅氧烷低聚物、功能氨基聚硅氧烷、渗透剂、乳化剂、去离子水制备而成的水分散性低聚硅氧烷膏体,其同样属于膏体类防护产品,对高标号混凝土渗透性能较差。

6.综上可以发现,混凝土防护剂目前绝大部分以水为溶剂,加入乳化剂,最终形成的是硅烷乳液或膏体;硅烷乳液或膏体作为防护材料其本身粘度大,难以渗透到混凝土的内部,或只是单纯的在混凝土的表面形成防护效果,其耐久性会严重降低。因此,目前市面上绝大部分硅烷防水材料还是以溶剂型为主,通过溶剂的加入降低防水材料体系的粘度,改善其施工性能和渗透性能,但溶剂的存在会增加产品的挥发性,且易造成环境污染。

7.基于上述问题,本发明以链烷基硅烷、硅烷低聚物及氨基硅烷偶联剂为主剂,制备出一种无溶剂、低挥发、高渗透、耐久性佳的新型硅烷防水材料,以提升混凝土道面抗冻融、抗砂化及耐久性能,延长混凝土使用寿命,降低全寿命周期内维修次数和费用。

技术实现要素:

8.为解决现有技术中存在的问题,本发明提供了一种混凝土防护用硅烷防水材料及其制备方法。利用硅烷低聚物替代传统易挥发性、非环保性溶剂,配以链烷基硅烷、氨基硅烷偶联剂、消泡剂、抗氧剂及防腐剂,实现其超低表面能、高界面浸润性和迁移防腐特性,解决了传统硅烷防水材料挥发率高、渗透性差、耐久性不足等问题。另外,该制备过程原料易得、方法简单、操作简便,对扩大硅烷防水材料的实际应用具有十分重要的意义。

9.本发明所述的硅烷防水材料由以下几个部分组成:链烷基硅烷40

‑

80 份;硅烷低聚物10

‑

50份;氨基硅烷偶联剂2

‑

12份;消泡剂0.1

‑

0.3份;抗氧化剂0.1

‑

1份;防腐剂0.1

‑

0.5份。

10.所述的链烷基硅烷,其结构中的支链及乙氧基具有相对稳定的特性,且支链结构更能经受紫外线的考验。另外,当被涂刷到基材上以后,产品会逐渐渗透到基材内部;同时,随着时间的积累,分子链中的烷氧基会水解缩合形成网状的膜,形成一层斥水层,从而起到防护作用。优选为正辛基三乙氧基硅烷、异辛基三乙氧基硅烷、癸基三乙氧基硅烷、十二烷基三乙氧基硅烷、十六烷基三乙氧基硅烷、全氟己基乙基三乙氧基硅烷中的一种或组合。但链烷基硅烷的分子链越短,其挥发性会增大,且防护效果降低,进一步优选为癸基三乙氧基硅烷、十二烷基三乙氧基硅烷、十六烷基三乙氧基硅烷、全氟己基乙基三乙氧基硅烷中的一种或组合。

11.市面上大部分硅烷防水材料中都含有d40、乙醇等溶剂,其易挥发的特性导致硅烷防水材料整体的挥发率变大。还有部分加入硅烷低聚物,但低聚物渗透性差的问题,往往导致整体的防护效果欠佳。基于此,本发明利用二官能度有机硅醇与二官能度脂肪醇在酸性催化剂的作用下, 40~70℃反应温度下、酯化反应1~2h制备硅烷低聚物,其聚合度≤600;该硅烷低聚物在自然状态下不会发生断链,当接触到混凝土时,混凝土本身碱性环境及内部水分会导致其si

‑

o

‑

c键发生水解断链,倾向于形成聚合度≤10的硅烷低聚物,进一步提升体系整体的渗透性和防护效果。其中优选的二官能度有机硅醇为二苯基硅二醇、二丙基硅二醇、二甲基硅二醇、甲基苯基硅烷二醇的一种或组合,优选的二官能度醇为乙二醇、丁

二醇、己二醇、聚醚二元醇、聚酯二元醇中的一种或组合,进一步优选为二丙基硅二醇和己二醇。硅烷低聚物结构式示意如下:

[0012][0013]

硅烷低聚物的分子结构式

[0014]

所述氨基硅烷偶联剂可穿透胶结表面,渗透到混凝土内部与暴露在环境中的空气及基底中的水分子发生化学反应,形成一斥水处理层,从而抑制水分进入,提升混凝土防护使用寿命。另外,偶联剂中的氨基还具有一定的迁移防腐特性,通过硅烷分子的极性,借助混凝土空隙,进一步渗透到混凝土基体的底部,与混凝土内部骨架的金属表面键合而形成钝化层,发挥阻锈防腐功能。优选为γ―氨丙基三乙氧基硅烷、γ―氨丙基三甲氧基硅烷、γ

‑

氨乙基氨丙基三甲氧基硅烷、n

‑

苯氨基甲基三乙氧基硅烷中的一种或组合。考虑到体系粘度以及防腐效果,进一步优选为γ―氨丙基三乙氧基硅烷、γ―氨丙基三甲氧基硅烷、γ

‑

氨乙基氨丙基三甲氧基硅烷中的一种或组合。

[0015]

所述消泡剂能降低搅拌过程中产生的气泡,优选为乳化硅油、高碳醇脂肪酸酯复合物、聚氧乙烯聚氧丙烯季戊四醇醚、聚氧丙烯甘油醚中的一种或组合。综合考虑消泡效果和材料渗透性,进一步优选为聚氧乙烯聚氧丙烯季戊四醇醚、聚氧丙烯甘油醚中的一种或组合。

[0016]

所述的抗氧剂能提高硅烷防水材料的使用寿命,一定程度上阻止材料发生氧化,优选为2,6

‑

二叔丁基对甲酚、四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯(抗氧剂1010)、亚磷酸酯中的一种或组合,进一步优选苯酚受阻酚类抗氧剂1010和亚磷酸酯组成复合抗氧剂,二者比例为 1:1。

[0017]

所述防腐剂能在一定程度上改善硅氧烷基材料的防腐性能,同时降低对混凝土内部钢筋结构的侵蚀,优选为苯甲酸钠、亚硝酸盐、改性有机硅乳液防腐剂中的一种或组合。但苯甲酸钠在混凝土防腐中欠佳,进一步优选为亚硝酸盐、改性有机硅乳液防腐剂中的一种或组合。

[0018]

本发明的制备方法包括以下步骤:

[0019]

(1)按重量份分别称量链烷基硅烷、硅烷低聚物、氨基硅烷偶联剂、消泡剂、抗氧化剂以及防腐剂;

[0020]

(2)首先将上述称量的链烷基硅烷、硅烷低聚物、氨基硅烷偶联剂倒入搅拌容器内,在电动搅拌机混合搅拌;然后将消泡剂、抗氧化剂以及防腐剂混合倒入搅拌容器内继续混合搅拌;

[0021]

(3)将上述混合物倒出,静置即可得到混凝土防护用硅烷防水材料。

[0022]

本发明的有益结果在于:

[0023]

(1)挥发率低:材料挥发率≤5%,硅烷化合物含量≥99%;

[0024]

(2)渗透能力强:c40以下混凝土渗透深度≥6mm,c40

‑

c50混凝土渗透深度≥4mm;

[0025]

(3)防护性能佳:混凝土吸水率≤5%,氯化物吸收降低效果≥90%,抗盐冻提高次数≥25次;

[0026]

(4)该硅烷防水材料防护寿命长,制备所用原材料常见,成本低,方法简便,施工难度系数较小。

具体实施方式

[0027]

下面结合实施例,进一步说明本发明。

[0028]

实施例中所用原料均为市售,实验方法如无特殊说明均为常规试验方法。

[0029]

实施例1

[0030]

癸基三乙氧基硅烷、硅烷低聚物、γ―氨丙基三甲氧基硅烷、聚氧丙烯甘油醚消泡剂、抗氧化剂(苯酚受阻酚类抗氧剂1010和亚磷酸酯按照质量比为1:1复合)以及亚硝酸盐防腐剂按照质量比60:32:8:0.1:0.1: 0.2进行称量。首先将癸基三乙氧基硅烷、硅烷低聚物及γ―氨丙基三乙氧基硅烷倒入搅拌容器内,在电动搅拌机混合搅拌,然后将消泡剂、抗氧化剂以及防腐剂混合物倒入继续搅拌,即可得到硅烷防水材料。

[0031]

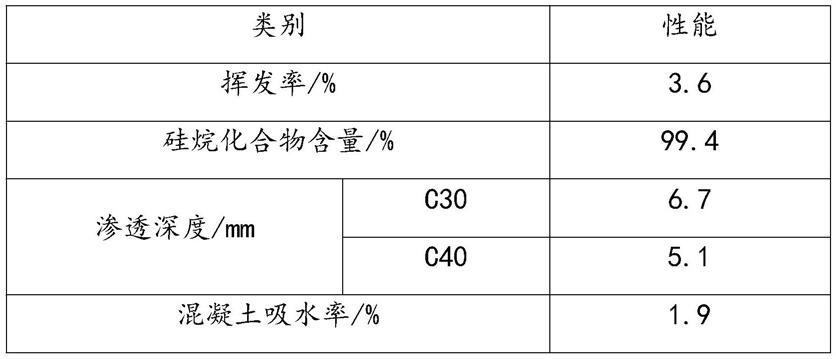

具体硅烷防水材料的性能如下:

[0032][0033][0034]

实施例2

[0035]

十二烷基三乙氧基硅烷、硅烷低聚物、γ―氨丙基三乙氧基硅烷、聚氧乙烯聚氧丙烯季戊四醇醚消泡剂、抗氧化剂(苯酚受阻酚类抗氧剂1010 和亚磷酸酯按照质量比为1:1复合)、以及亚硝酸盐防腐剂按照质量比60: 30:10:0.1:0.1:0.2进行称量。首先将十二烷基三乙氧基硅烷、硅烷低聚物及γ―氨丙基三乙氧基硅烷倒入搅拌容器内,在电动搅拌机混合搅拌,然后将消泡剂、抗氧化剂以及防腐剂混合物倒入继续搅拌,即可得到硅烷防水材料。

[0036]

具体硅烷防水材料的性能如下:

[0037][0038]

实施例3

[0039]

十六烷基三乙氧基硅烷、硅烷低聚物、γ―氨丙基三甲氧基硅烷、聚氧乙烯聚氧丙烯季戊四醇醚消泡剂、抗氧化剂(苯酚受阻酚类抗氧剂1010 和亚磷酸酯按照质量比为1:1复合)以及改性有机硅乳液防腐剂按照质量比70:20:10:0.1:0.1:0.2进行称量。首先将十二烷基三乙氧基硅烷、硅烷低聚物及γ―氨丙基三甲氧基硅烷倒入搅拌容器内,在电动搅拌机混合搅拌,然后将消泡剂、抗氧化剂以及防腐剂混合物倒入继续搅拌,即可得到硅烷防水材料。

[0040]

具体硅烷防水材料的性能如下:

[0041][0042]

实施例4

[0043]

癸基三乙氧基硅烷、十二烷基三乙氧基硅烷、硅烷低聚物、γ―氨丙基三甲氧基硅烷、聚氧乙烯甘油醚消泡剂、抗氧化剂(苯酚受阻酚类抗氧剂1010和亚磷酸酯按照质量比为1:1复合)以及亚硝酸盐防腐剂按照质量比40:20:30:10:0.1:0.1:0.2进行称量。首先将癸基三乙氧基硅烷、十二烷基三乙氧基硅烷、硅烷低聚物及γ―氨丙基三乙氧基硅烷倒入搅

拌容器内,在电动搅拌机混合搅拌,然后将消泡剂、抗氧化剂以及防腐剂混合物倒入继续搅拌,即可得到硅烷防水材料。

[0044]

具体硅烷防水材料的性能如下:

[0045][0046][0047]

实施例5

[0048]

十二烷基三乙氧基硅烷、d40溶剂、γ―氨丙基三甲氧基硅烷、聚氧乙烯聚氧丙烯季戊四醇醚消泡剂、抗氧化剂(苯酚受阻酚类抗氧剂1010和亚磷酸酯按照质量比为1:1复合)以及亚硝酸盐防腐剂按照质量比60:30: 10:0.1:0.1:0.2进行称量。首先将十二烷基三乙氧基硅烷、d40溶剂及γ―氨丙基三甲氧基硅烷倒入搅拌容器内,在电动搅拌机混合搅拌,然后将消泡剂、抗氧化剂以及防腐剂混合物倒入继续搅拌,即可得到硅烷防水材料。

[0049]

具体硅烷防水材料的性能如下:

[0050][0051]

实施例6

[0052]

硅烷低聚物、γ―氨丙基三甲氧基硅烷、高碳醇脂肪酸酯复合物消泡剂、抗氧化剂

(苯酚受阻酚类抗氧剂1010和亚磷酸酯按照质量比为1:1 复合)以及改性有机硅乳液防腐剂按照质量比60:40:0.1:0.1:0.2进行称量。首先将硅烷低聚物及γ―氨丙基三甲氧基硅烷倒入搅拌容器内,在电动搅拌机混合搅拌,然后将消泡剂、抗氧化剂以及防腐剂混合物倒入继续搅拌,即可得到硅烷防水材料。

[0053]

具体硅烷防水材料的性能如下:

[0054][0055]

实施例7

[0056]

硅烷低聚物、高碳醇脂肪酸酯复合物消泡剂、抗氧化剂(苯酚受阻酚类抗氧剂1010和亚磷酸酯按照质量比为1:1复合)以及改性有机硅乳液防腐剂按照质量比100:0.1:0.1:0.2进行称量。将硅烷低聚物、消泡剂、抗氧化剂以及防腐剂倒入混合搅拌,即可得到硅烷防水材料。

[0057]

具体硅烷防水材料的性能如下:

[0058][0059]

对比实施例2和实施例5可以发现,实施例5中利用普通的d40溶剂替代硅烷低聚物,会明显增加体系的挥发率,且材料的防护效果(渗透深度、吸水率、抗盐冻提高次数、氯

化物吸收降低效果)显著降低。

[0060]

对比实施例3和实施例6可以发现,相比硅烷低聚物和氨基硅烷偶联剂体系,实施例3中链烷基硅烷的引入,增大了材料的渗透性,提升的混凝土的防护效果,其中抗盐冻提高次数以及氯化物吸收降低效果均有明显的提高。

[0061]

对比实施例6和实施例7可以发现,单独利用硅烷低聚物作为防水材料,能依靠si

‑

o

‑

c键的断裂保持材料具有一定的渗透深度,且具有较好的防护效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1