一种有机硅灌封胶及其制备方法

1.本发明涉及灌封胶技术领域,特别涉及到一种有机硅灌封胶及其制备方法。

背景技术:

2.灌封胶是一种用于电子元器件的粘接、密封及涂覆保护的高分子复合材料,可有效防止水、灰尘和有害气体对电子元器件的侵蚀,提高内部元件的稳定性,广泛应用于对导热性能有较高要求的航空航天、汽车、芯片、led封装材料等领域,市场常用灌封胶包括环氧树脂灌封胶和有机硅树脂灌封胶。环氧树脂灌封胶由于耐热、耐候、耐老化性性能较差,易发黄质脆,材料贮存成本较高,而逐步被有机硅灌封胶取代。

3.通常纯硅橡胶的热导率较小,需要向硅橡胶中高导热填料,增加复合材料的导热系数。但高填料负载将不可避免地导致有机硅灌封胶出现加工困难、流动性差、难以消泡、填料团聚、高成本和机械强度低的缺点。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种有机硅灌封胶及其制备方法,有效解决了在有机硅灌封胶制备过程中组分粘度大、难消泡的问题,在保证高导热绝缘性能的条件下,使得灌封胶的流动性进一步变好。

5.为实现上述目的及其他相关目的,本发明采用如下技术方案:

6.提供一导热填料;

7.在所述导热填料的表面分别接上环氧基基团和氨基基团;

8.将所述导热填料填充到乙烯基硅油中,在120

‑

150℃搅拌反应0.5

‑

4h,以得到有机硅基胶,其中在所述导热填料之间形成有连珠状拓扑结构;

9.将所述有机硅基胶与催化剂混合,得到a组分;

10.将所述有机硅基胶与含氢硅油及抑制剂混合,得到b组分;

11.将所述a组分与所述b组分混合,得到所述有机硅灌封胶。

12.在发明的一些实施方式中,所述导热填料的表面接上环氧基基团的步骤包括:将带环氧基的硅烷偶联剂水解液加入到所述导热填料中,获得表面带环氧基基团的导热填料。

13.在发明的一些实施方式中,所述导热填料的表面接上氨基基团的步骤包括:将带氨基的硅烷偶联剂水解液加入到所述导热填料中,获得表面带氨基基团的导热填料。

14.在发明的一些实施方式中,所述带环氧基硅烷偶联剂为γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷、γ

‑

环氧丙氧基三甲基硅烷中的一种或两种的组合。

15.在发明的一些实施方式中,所述带氨基硅烷偶联剂为γ

‑

氨丙基三甲氧基硅烷、γ

‑

氨丙基三乙氧基硅烷、n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷、n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基甲基二甲氧基硅烷、n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三乙氧基硅烷中的一种或几种的组合。

16.在发明的一些实施方式中,所述导热填料为氧化铝、氮化硼、氮化铝和二氧化硅中

的一种或者几种的组合。

17.在发明的一些实施方式中,所述抑制剂为乙炔、苯乙炔、丁炔二酸酯、1

‑

乙炔基环己醇、2

‑

乙烯基异丙醇、2

‑

乙基炔丁

‑2‑

醇、3

‑

苯基

‑1‑

丁烯

‑3‑

醇、1

‑

乙炔基

‑1‑

环戊醇、1

‑

乙炔基

‑1‑

环己醇中的一种或者几种的组合。

18.在发明的一些实施方式中,所述a组分与所述b组分的质量比1:(0.8

‑

1.2)。

19.在发明的一些实施方式中,所述导热填料的粒径为1

‑

100μm。

20.本发明的另一个目的还在于,提供一种如上述所述一种有机硅灌封胶,包括a组分与b组分:

21.a组分包括机硅基胶和催化剂;

22.b组分包括有机硅基胶、含氢硅油及抑制剂;

23.其中,所述有机硅基胶包括通过所述连珠状拓扑结构固定在所述导热填料间隙的一部分乙烯基硅油链段,以及分布在所述导热填料周围,且靠近所述导热填料表面的另一部分乙烯基硅油链段。

24.本发明提供一种有机硅灌封胶及其制备方法,本发明的有益效果在于:首先,通过对导热材料进行表面改性,使导热填料的表面分别接上环氧基团和氨基基团;其次,将带有氨基基团和带有环氧基团的导热填料填充到乙烯基硅油中,使环氧基与氨基基团在一定条件下发生化学反应,产生强的化学键相互作用,导热填料之间借助形成的化学键产生强相互作用,导热填料间的间隙被缩短,使得导热填料絮凝成连珠状拓扑结构,一部分乙烯基硅油链段被固定在导热填料间隙中,另一部分链段分布在填料周围,靠近填料表面,在剪切流动过程中,降低了填料团簇相互间以及填料团簇与乙烯基硅油之间的摩擦力,从而有效降低复合材料的粘度;再者,该有机硅灌封胶的制备方法简单、高填充、粘度低、导热性能良好。

附图说明

25.图1带环氧基基团的导热填料与带氨基基团的导热填料作用示意图。

26.标号说明:

[0027]1‑

乙烯基硅油链,2

‑

带氨基基团的导热填料,3

‑

带环氧基基团的导热填料。

具体实施方式

[0028]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

[0029]

应当理解的是,本发明能够以不同形式实施,而不应当解释为局限于这里提出的实施例。相反地,提供这些实施例将使公开彻底和完全,并且将本发明的范围完全地传递给本领域技术人员。如没有特别说明,以下实施例所示的“%”和“份”分别是指“质量%”和“质量份”。

[0030]

本发明提供的一种有机硅灌封胶材料,包括a组分和b组分。a组分包括有机硅基胶及催化剂,其中,有机硅基胶例如为80

‑

120份,催化剂例如为0.1

‑

1.2份。b组分包括有机硅

基胶、含氢硅油及抑制剂,其中,有机硅基胶例如为80

‑

120份,含氢硅油例如为1.0

‑

4.0份,且含氢硅油的含氢量例如为0.3%

‑

1.5%,抑制剂例如为0.0015

‑

0.003份。其中,有机硅基胶中的导热填料间相互作用使得粒子形成特殊的三维网络结构,使得一部分乙烯基硅油链段被固定在填料间隙中,一部分乙烯基硅油链段靠近导热填料表面,分布在填料周围。

[0031]

本发明提供一种有机硅灌封胶的制备方法,包括以下步骤:制备表面带环氧基基团导热填料以及表面带氨基基团导热填料,其中,表面带环氧基基团导热填料和表面带氨基基团导热填料的制备顺序不限。然后使用表面处理后的导热填料制备有机硅基胶,最后通过在有机硅基胶中添加催化剂制备a组分,在有机硅基胶中添加含氢硅油及抑制剂制备b组分,并均匀混合a组分和b组分,得到有机硅灌封胶。

[0032]

在本发明一实施例中,有机硅灌封胶的制备方法包括步骤(1)表面带环氧基基团导热填料制备,其具体包括:

[0033]

水解液的配制:在带环氧基硅烷偶联剂中,加入无水乙醇、去离子水,在例如20

‑

40℃恒温水解,例如水解20

‑

40min,获得带环氧基的硅烷偶联剂水解溶液。

[0034]

导热填料表面改性:将导热填料加入到高速共混机中,当导热填料温度大于110℃时,例如在110

‑

180℃时,加入带环氧基的硅烷偶联剂水解液,可以是改性20

‑

40min,获得表面带环氧基基团的导热填料,其中带环氧基硅烷偶联剂的质量例如是所述导热填料质量的1

‑

3%。

[0035]

在本发明一实施例中,有机硅灌封胶的制备方法包括步骤(2)表面带氨基基团导热填料制备,其具体包括:

[0036]

水解液的配制:在带氨基硅烷偶联剂中,加入无水乙醇、去离子水,在例如20

‑

40℃恒温水解,例如水解20

‑

40min,获得带氨基的硅烷偶联剂水解溶液。

[0037]

导热填料表面改性:将导热填料加入到高速共混机中,当导热填料温度大于110℃时,例如在110

‑

180℃时,加入带氨基的硅烷偶联剂水解液,可以是改性20

‑

40min,获得表面带氨基基团的导热填料,其中带氨基硅烷偶联剂的质量例如是所述导热填料质量的1

‑

3%。

[0038]

在本发明一实施例中,有机硅灌封胶的制备方法包括步骤(3)有机硅基胶制备,其具体包括:

[0039]

例如取80

‑

120重量份乙烯基硅油,加入表面带环氧基团导热填料和表面带氨基基团导热填料,例如共570

‑

1150份,其中所述表面带环氧基团导热填料与所述表面带氨基基团导热填料的质量比可以为1:(0.9

‑

1.1),混合均匀,可以在120

‑

150℃搅拌反应0.5

‑

4h,冷却至室温,即获得有机硅基胶。

[0040]

在本发明一实施例中,有机硅灌封胶的制备方法包括步骤(4)有机硅灌封胶制备,其具体包括:

[0041]

将催化剂加入到有机硅基胶,混合均匀,获得a组分。

[0042]

将含氢硅油以及抑制剂加入到有机硅基胶,混合均匀,获得b组分。

[0043]

将a组分与b组分按质量比,例如是1:(0.8

‑

1.2)混合均匀,即得到高填充低粘度导热绝缘的有机硅灌封胶。

[0044]

具体的,在步骤(1)水解液的配制中,无水乙醇与带环氧基硅烷偶联剂体积比例如为1:(0.8

‑

1.5),去离子水与带环氧基硅烷偶联剂摩尔比例如为1:1

‑

5:1。水解温度例如为20

‑

40℃,水解时间可选为20

‑

40min,例如,可以是在30℃恒温水浴锅中水解30min。在步骤

(1)导热填料表面改性中,高速共混机搅拌速度可为1000

‑

2000rpm,例如,设置搅拌速度1000rpm,在120℃搅拌反应30min。

[0045]

在不同实施例中,带环氧的硅烷偶联剂为γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷和γ

‑

环氧丙氧基三甲基硅烷中的一种或两种的组合,例如,可以是γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷与无水乙醇体积比1:1,又如可以是γ

‑

环氧丙氧基三甲基硅烷与无水乙醇体积比1:1,又如可以是γ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷、γ

‑

环氧丙氧基三甲基硅烷与无水乙醇体积比1:1:2等。

[0046]

具体的,在步骤(2)水解液的配制中,无水乙醇与带氨基硅烷偶联剂体积比例如为1:(0.8

‑

1.5),去离子水与带氨基硅烷偶联剂摩尔比例如为1:1

‑

5:1。水解温度例如为20

‑

40℃,水解时间可选为20

‑

40min,例如在30℃恒温水浴锅中水解30min。在步骤(2)水解液的配制中,高速共混机搅拌速度可为1000

‑

2000rpm,例如,设置搅拌速度1000rpm,在120℃搅拌反应30min。

[0047]

在不同实施例中,带氨基的硅烷偶联剂为γ

‑

氨丙基三甲氧基硅烷、γ

‑

氨丙基三乙氧基硅烷、n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷、n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基甲基二甲氧基硅及n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三乙氧基硅烷中的一种或几种的组合。例如,可以是γ

‑

氨丙基三甲氧基硅烷与无水乙醇体积比1:1,又如可以是γ

‑

氨丙基三乙氧基硅烷与无水乙醇体积比1:1,又如可以是n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷与无水乙醇体积比1:1,又如可以是n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基甲基二甲氧基硅烷与无水乙醇体积比1:1,又如可以是n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三乙氧基硅烷与无水乙醇体积比1:1,又如可以是γ

‑

氨丙基三甲氧基硅烷、γ

‑

氨丙基三乙氧基硅烷与无水乙醇体积比1:1:2,又如可以是n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三甲氧基硅烷、n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基甲基二甲氧基硅烷、n

‑

(β

‑

氨乙基)

‑

γ

‑

氨丙基三乙氧基硅烷与无水乙醇体积比1:2:3:6等。

[0048]

在不同实施例中,导热填料为氧化铝、氮化硼、氮化铝和二氧化硅中的一种或者几种的组合,导热填料为球形,且导热填料的粒径例如为1

‑

100μm。例如,可以是球形氧化铝,又如可以是球形氮化硼,又如可以是球形氮化铝,又如可以是球形二氧化硅,又如可以是球形氧化铝和球形氮化硼混合,又如可以是球形氧化铝、球形氮化硼和球形氮化铝混合等。

[0049]

参阅图1,本发明提供的一种有机硅灌封胶,通过对导热填料进行表面改性,形成带环氧基团的导热填料和带氨基基团的导热填料,在搅拌过程中,环氧基团与氨基基团发生化学反应,导热填料之间借助形成的化学键产生强相互作用,形成连珠状拓扑结构,一部分乙烯基硅油链段被固定在导热填料间隙中,另一部分乙烯基硅油链段分布在填料周围,在剪切流动过程中,减小了填料团簇相互间、填料团簇与乙烯基硅油之间的摩擦,使得粘度降低。

[0050]

具体的,在步骤(3)中,乙烯基硅油可选为80

‑

120份,表面带环氧基团导热填料和表面带氨基基团导热填料例如为共570

‑

1150份,表面带环氧基团导热填料与表面带氨基基团导热填料的质量比例如是1:(0.9

‑

1.1),混合均匀,可以在120

‑

150℃搅拌反应0.5

‑

4h,冷却至室温,即获得有机硅基胶。例如表面带环氧基团导热填料与表面带氨基基团导热填料的质量比1:1,在140℃搅拌30min。

[0051]

在不同实施例中,表面带环氧基团导热填料和表面带氨基基团导热填料选用量不同,导热填料用来提高有机硅灌封胶的导热性能,提高散热效果。同时,导热填料添加过多,

又会导致有机硅灌封胶出现加工困难、流动性差、难以消泡、填料团聚、高成本和机械强度低的缺点,因此,对导热填料的添加量应控制在所述质量分内。

[0052]

具体的,在步骤(4)中,a组分中高填充低粘度有机硅基胶可选为80

‑

120份,催化剂可选为0.1

‑

1.2份。b组分中高填充低粘度有机硅基胶可选为80

‑

120份,含氢硅油优可选为1.0

‑

4.0份,抑制剂可选为0.0015

‑

0.003份。a组分与b组分例如可按质量比1:(0.8

‑

1.2)混合均匀,可选为1:1。

[0053]

在不同实施例中,所述催化剂为卡斯特催化剂(karstedt催化剂)、speier催化剂、铑催化剂、钯催化剂、镍催化剂中的一种或者几种的组合,其中karstedt催化剂可选用铂含量为1000ppm

‑

3000ppm。例如可以是karstedt催化剂1.2份,又如可以是speier催化剂1.2份,又如可以铑催化剂1.2份,又如可以是钯催化剂1.2份,又如可以是镍催化剂1.2份,又如可以是karstedt催化剂0.6份和speier催化剂0.6份混合,又如可以是karstedt催化剂0.4份、铑催化剂0.4份及镍催化剂0.4份混合等。

[0054]

在不同实施例中,所述含氢硅油的含氢量例如为0.3%

‑

1.5%,,例如可以是含氢量为1.0%含氢硅油的2份,又如可以是含氢量为0.8%油的2份等。

[0055]

在不同实施例中,所述抑制剂为乙炔、苯乙炔、丁炔二酸酯、1

‑

乙炔基环己醇、2

‑

乙烯基异丙醇、2

‑

乙基炔丁

‑2‑

醇、3

‑

苯基

‑1‑

丁烯

‑3‑

醇、1

‑

乙炔基

‑1‑

环戊醇、1

‑

乙炔基

‑1‑

环己醇中的一种或者几种的组合。例如,可以是乙炔0.003份,又如可以是苯乙炔0.003份,又如可以是丁炔二酸酯0.003份,又如可以是1

‑

乙炔基环己醇0.003份,又如可以是2

‑

乙烯基异丙醇0.003份,又如可以是2

‑

乙基炔丁

‑2‑

醇0.003份,又如可以是3

‑

苯基

‑1‑

丁烯

‑3‑

醇0.003份,又如可以是1

‑

乙炔基

‑1‑

环戊醇0.003份,又如可以是1

‑

乙炔基

‑1‑

环己醇0.003份,又如可以是乙炔0.001和苯乙炔0.002的混合,又如可以是乙炔0.001、苯乙炔0.001份和1

‑

乙炔基

‑1‑

环己醇0.001份的混合等。

[0056]

以下将引入具体的实施例对本发明进行更为详细的阐述。

[0057]

实施例1

[0058]

(1)表面带环氧基团导热填料制备:称量350gγ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷,260g无水乙醇,80g去离子水于烧杯中,搅拌均匀。并将烧杯放入30℃的恒温水浴锅中水解30min,获得带环氧基硅烷偶联剂水解溶液。将35kg粒径为10μm的球形氧化铝加入到高速共混机中,调节转速为1000rpm,当料温达到120℃时,加入带环氧基的硅烷偶联剂水解液,改性30min,获得带环氧基基团的氧化铝。

[0059]

(2)表面带氨基基团导热填料制备:称量400gγ

‑

氨丙基三乙氧基硅烷,335g无水乙醇,98g去离子水于烧杯中,搅拌均匀。并将烧杯放入30℃的恒温水浴锅中水解30min,获得带氨基硅烷偶联剂水解溶液。将40kg粒径为10μm的球形氧化铝加入到高速共混机中,调节转速为1000rpm,当料温达到120℃时,加入带环氧基的硅烷偶联剂水解液,改性30min,获得带氨基基团的氧化铝。

[0060]

(3)有机硅基胶制备:称取100份乙烯基硅油,加入809份表面带环氧基团氧化铝和表面带氨基基团氧化铝,其中表面带环氧基团氧化铝与表面带氨基基团氧化铝的质量比为1:1,混合均匀,140℃搅拌反应0.5h,冷却至室温,即获得高填充低粘度有机硅基胶。

[0061]

(4)有机硅灌封胶制备:称量上面所述有机硅基胶100g,铂含量1000ppm的karstedt催化剂1.2g,混合均匀得到a组分。称量有机硅基胶100g,含氢量0.3%的含氢硅油

2.0g,1

‑

乙炔基环己醇0.003g,混合均匀得到b组分。将等质量的a、b组分混合均匀,真空脱气泡,得到该有机硅灌封胶。25℃下进行剪切粘度测试;倒入模具中制备样品,进行导热系数测试。

[0062]

实施例2

[0063]

(1)表面带环氧基团导热填料制备:称量350gγ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷,260g无水乙醇,80g去离子水于烧杯中,搅拌均匀。并将烧杯放入30℃的恒温水浴锅中水解30min,获得带环氧基硅烷偶联剂水解溶液。将35kg粒径为10μm的球形氧化铝加入到高速共混机中,调节转速为1000rpm,当料温达到120℃时,加入带环氧基的硅烷偶联剂水解液,改性30min,获得带环氧基基团的氧化铝。

[0064]

(2)表面带氨基基团导热填料制备:称量400gγ

‑

氨丙基三乙氧基硅烷,335g无水乙醇,98g去离子水于烧杯中,搅拌均匀。并将烧杯放入30℃的恒温水浴锅中水解30min,获得带氨基硅烷偶联剂水解溶液。将40kg粒径为10μm的球形氧化铝加入到高速共混机中,调节转速为1000rpm,当料温达到120℃时,加入带环氧基的硅烷偶联剂水解液,改性30min,获得带氨基基团的氧化铝。

[0065]

(3)有机硅基胶制备:称取100份乙烯基硅油,加入809份表面带环氧基团氧化铝和表面带氨基基团氧化铝,其中表面带环氧基团氧化铝与表面带氨基基团氧化铝的质量比为1:1,混合均匀,140℃搅拌反应4h,冷却至室温,即获得高填充低粘度有机硅基胶。

[0066]

(4)有机硅灌封胶制备:称量上面所述有机硅基胶100g,铂含量1000ppm的karstedt催化剂1.2g,混合均匀得到a组分。称量有机硅基胶100g,含氢量0.3%的含氢硅油2.0g,1

‑

乙炔基环己醇0.003g,混合均匀得到b组分。将等质量的a、b组分混合均匀,真空脱气泡,得到该有机硅灌封胶。25℃下进行剪切粘度测试;倒入模具中制备样品,进行导热系数测试。

[0067]

实施例3

[0068]

(1)表面带环氧基团导热填料制备:称量350gγ

‑

(2,3

‑

环氧丙氧)丙基三甲氧基硅烷,260g无水乙醇,80g去离子水于烧杯中,搅拌均匀。并将烧杯放入30℃的恒温水浴锅中水解30min,获得带环氧基硅烷偶联剂水解溶液。将35kg粒径为10μm的球形氧化铝加入到高速共混机中,调节转速为1000rpm,当料温达到120℃时,加入带环氧基的硅烷偶联剂水解液,改性30min,获得所述带环氧基基团的氮化铝。

[0069]

(2)表面带氨基基团导热填料制备:称量400gγ

‑

氨丙基三乙氧基硅烷,335g无水乙醇,98g去离子水于烧杯中,搅拌均匀。并将烧杯放入30℃的恒温水浴锅中水解30min,获得带氨基硅烷偶联剂水解溶液。将40kg粒径为10μm的球形氧化铝加入到高速共混机中,调节转速为1000rpm,当料温达到120℃时,加入带环氧基的硅烷偶联剂水解液,改性30min,获得带氨基基团的氧化铝。

[0070]

(3)有机硅基胶制备:称取100份乙烯基硅油,加入570份表面带环氧基团氧化铝和表面带氨基基团氧化铝,其中表面带环氧基团氧化铝与表面带氨基基团氧化铝的质量比为1:1,混合均匀,140℃搅拌反应0.5h,冷却至室温,即获得高填充低粘度有机硅基胶。

[0071]

(4)有机硅灌封胶制备:称量上面所述有机硅灌封胶基胶100g,铂含量1000ppm的karstedt催化剂1.2g,混合均匀得到a组分。称量有机硅灌封胶基胶100g,含氢量0.3%的含氢硅油2.0g,1

‑

乙炔基环己醇0.003g,混合均匀得到b组分。将等质量的a、b组分混合均匀,

真空脱气泡,得到该有机硅灌封胶。25℃下进行剪切粘度测试;倒入模具中制备样品,进行导热系数测试。

[0072]

对比例1

[0073]

对比例1中,该高填充低粘度有机硅基胶直接由实施例1中混合组分直接所得,不经过搅拌反应,按照实施例1配方制备有机硅灌封胶。其余的剪切粘度测试和导热系数测试与实施例1的方法相同。

[0074]

对比例2

[0075]

对比例2中,该高填充低粘度有机硅基胶直接由实施例3中混合组分直接所得,不经过搅拌反应,按照实施例3配方制备有机硅灌封胶。其余的剪切粘度测试和导热系数测试与实施例3的方法相同。

[0076]

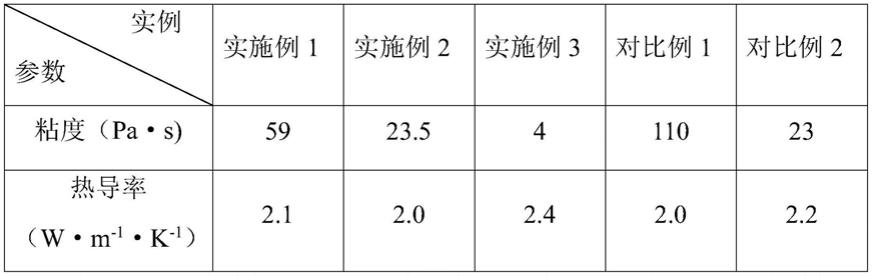

各实施例和对比例中所得样品的粘度和导热系数性能对比如表1所示:

[0077]

表1有机硅灌封胶常温性能测试结果

[0078][0079]

由表1可见,实施例1

‑

2与对比例1的对照结果可以看出,由于实施例1

‑

2相较于对比例1,只在第(3)步骤中环氧基团的导热填料与带有氨基基团的导热填料反应程度不同,控制反应时间的不同,有机硅灌封胶的粘度变化较大,说明乙烯基硅油中带有环氧基团的导热填料与带有氨基基团的导热填料产生强相互作用,随着反应时间的增加,填料间相互作用增大,进一步絮凝形成填料团簇,实施例相较于对比例粘度有明显的降低趋势,说明填料团簇逐渐形成连珠状拓扑结构,在乙烯基硅油链段运动过程中,降低了填料团簇相互间、填料团簇与乙烯基硅油之间的摩擦阻力。

[0080]

实施例3与对比例2的对照结果可以看出,由于对比例2是按照实施例3配方制备有机硅灌封胶,直接由实施例3中混合组分直接所得,环氧基团与氨基基团不发生反应。对比例2和实施例3对比,导热填料表面的环氧基团和氨基基团发生反应,粘度降低明显。实施例3与实施例1,带有环氧基团的导热填料与带有氨基基团的导热填料添加量不同,实施例3中,添加导热填料570份,实施例1中添加导热填料809份,通过粘度对比,发现实施例3的粘度要优于实施例1,说明导热填料并和粘度之间可根据实际应用要求,合理改变导热填料的量。

[0081]

有机硅灌封胶的热导率虽无明显的变化趋势,但呈现一个较高的数值,实现了有机硅灌封胶在高导热绝缘条件下低粘度易加工的性能。

[0082]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明

的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1