水性锌铝涂料、底涂层及其制备方法和复合涂层与流程

1.本发明涉及水性涂料技术领域,具体而言,涉及水性锌铝涂料、底涂层及其制备方法和复合涂层,更具体地,涉及水性锌铝涂料及其制备方法,底涂层及其制备方法和复合涂层。

背景技术:

2.凡是用水作溶剂或者作分散介质的涂料,都可称为水性涂料。

3.水性涂料是一种比较新型的涂料,水性涂料相对于溶剂性油漆涂料,具有以下特点:第一,水性涂料以水作溶剂,节省大量资源;水性涂料消除了施工时火灾危险性;降低了对大气污染;水性涂料仅采用少量低毒性醇醚类有机溶剂,改善了作业环境条件。第二,水性涂料在湿表面和潮湿环境中可以直接涂覆施工;且对材质表面适应性好,涂层附着力强。第三,水性涂料涂装工具可用水清洗,大大减少清洗溶剂的消耗。第四,水性涂料电泳涂膜均匀、平整;展平性好,有很好的防护性。

4.但是,现有技术中的水性涂料还存在以下缺点:外观不够光亮、银白;耐腐蚀、耐摩擦和耐高温性能较差;稳定性差,对温度,带出量等比较敏感,影响使用寿命。

5.有鉴于此,特提出本发明。

技术实现要素:

6.本发明的第一目的在于提供一种水性锌铝涂料,通过采用特定的组分和特定的用量配比,尤其是涂料中的金属单质、偏钒酸钠、聚醚醚酮、磷酸二氢铝、磷钼酸、硅酸盐、硝酸盐和溶胶等组分协同作用,在保证涂料外观的同时,显著提高了涂料的耐高温、耐腐蚀以及抗摩擦性能,其与金属基底的结合力强,稳定性好,使用寿命长。并且,该涂料挥发性有机物(vocs)的含量低,更有利于保护环境和人体健康。

7.本发明的第二目的在于提供所述的水性锌铝涂料的制备方法,通过对经过钒钝化后的金属单质进行硅包覆,并对聚醚醚酮进行预处理,提高了水性锌铝涂料的耐高温、耐腐蚀以及抗摩擦性能。

8.本发明的第三目的在于提供底涂层,该底涂层的耐高温、耐腐蚀以及抗摩擦性能优异,vocs含量低,外观好,使用寿命长。

9.本发明的第四目的在于提供底涂层的制备方法,该制备方法具有操作简单,条件温和,制得的底涂层性能优异、使用寿命长等优点。

10.本发明的第五目的在于提供复合涂层,通过在特定的底涂层表面覆盖特定的面涂层,使复合涂层的耐高温、耐腐蚀以及抗摩擦性能更加优异,并可调整摩擦系数在0.09

‑

0.15之间,延长了使用寿命。

11.为了实现本发明的上述目的,特采用以下技术方案:

12.水性锌铝涂料,包括质量比为1:1.1~1.5的a组分和b组分;

13.所述a组分由包括按照质量份数计的如下组分制得:金属单质30~60份,硅烷偶联

剂5~10份,防锈颜料2~8份,分散剂12~37份,偏钒酸钠1~5份,聚醚醚酮0.2~5份,表面活性剂1~4份和助剂1~5份;

14.其中,所述金属单质包括锌、铝和锡中的至少一种;

15.所述b组分由包括按照质量份数计的如下组分制得:水40~70份,硅烷偶联剂5~20份,磷酸二氢铝5~10份,硼酸1~2份,溶胶1~5份,硅酸盐1~5份,硝酸盐1~5份,磷钼酸1~2份和分散剂6~15份;

16.其中,所述溶胶包括硅溶胶和/或硅钛溶胶。

17.本发明提供的水性锌铝涂料,通过采用特定的组分和特定的用量配比,尤其是其中的金属单质、偏钒酸钠、聚醚醚酮、磷酸二氢铝、磷钼酸、硅酸盐、硝酸盐和溶胶等组分协同作用,在保证涂料外观的同时,显著提高了涂料的耐高温、耐腐蚀以及抗摩擦性能,其与金属基底的结合力强,稳定性好,使用寿命长。并且,该涂料vocs含量低,更有利于保护环境和人体健康。

18.其中,所述a组分和所述b组分的质量比,还可以选择1:1.15、1:1.2、1:1.25、1:1.3、1:1.35、1:1.4、1:1.45或1:1.5。

19.防锈颜料能够防止金属腐蚀,提高漆膜对金属表面的保护作用。

20.磷钼酸又称十二钼磷酸,起到缓蚀剂和钝化剂的作用,可以提高耐腐蚀效果。

21.优选地,所述聚醚醚酮的粒径为800

‑

1200目,包括但不限于900目、1000目、1100目中的任意一者的点值或任意两者之间的范围值。

22.所述硅溶胶为纳米级的二氧化硅颗粒在水中或溶剂中的分散液。

23.所述硅钛溶胶是指硅溶胶和钛溶胶的混合物。

24.所述硅溶胶包括任意的、可通过常规制备方法制得的硅溶胶,以及,可通过购买得到的硅溶胶。

25.所述钛溶胶包括任意的、可通过常规制备方法制得的钛溶胶,以及,可通过购买得到的钛溶胶。

26.所述硅钛溶胶包括任意的、可通过常规制备方法制得的硅钛溶胶,以及,可通过购买得到的硅钛溶胶。

27.在本发明一些具体的实施例中,所述硅溶胶的制备方法包括:量取50ml无水乙醇置于200ml的烧杯中,在搅拌下加入一定量的正硅酸乙酯,并用盐酸调节溶液的ph值,搅拌10min后加入蒸馏水,继续搅拌30min,得到硅溶胶。

28.在本发明一些具体的实施例中,所述硅钛溶胶的制备方法包括:量取100ml无水乙醇置于500ml的烧杯中,在搅拌下加入一定量的钛酸丁酯和少量乙酰丙酮,并用盐酸调节溶液的ph值,搅拌10min后加入蒸馏水,搅拌30min得到钛溶胶;然后将硅溶胶加入钛溶胶中,继续搅拌一定时间后,得到无色透明的硅钛溶胶。

29.优选地,在所述a组分和所述b组分中,所述硅烷偶联剂包括硅烷偶联剂kh550和/或硅烷偶联剂kh560。

30.添加硅烷偶联剂可提高涂料的耐腐蚀性,并增加涂料与基底的结合力。

31.本发明所提供的水性锌铝涂料,当其组成中不包括铁锰黑时,即为银色涂料,由该银色涂料制得的底涂层即为银色底涂层。

32.优选地,所述a组分中还包括铁锰黑0.1~5份。所述铁锰黑是一种黑色颜料。

33.本发明所提供的水性锌铝涂料,当a组分中包括铁锰黑时,即为黑色涂料,由该银色涂料制得的底涂层即为黑色底涂层。

34.在本发明一些具体的实施方式中,当a组分中添加铁锰黑时,所述金属更选自锌和/或锡。

35.优选地,所述金属单质的粒度为13~15μm,还可以选择14μm;

36.优选地,所述金属单质的形状为片状;

37.采用上述粒度和形状的金属单质,能够提高涂料的防腐能力,并保证外观。

38.优选地,所述防锈颜料包括磷酸铝、磷酸锌、钼酸锌和磷钼酸锌中的至少一种;

39.通过添加磷酸铝、磷酸锌、钼酸锌和磷钼酸锌,可提高涂料的耐腐蚀性,并增加涂料与基底的结合力。

40.磷酸锌,又称为磷锌白、磷酸锌水合物,无色斜方结晶或白色微晶粉末,有腐蚀性和潮解性。可用于生产水溶性涂料和无毒防锈颜料。

41.钼酸锌又称为氧化钼锌,是白色无毒防锈颜料,毒性小,使用安全,其与磷酸盐防锈颜料配合使用可具有更好的防锈效果。

42.优选地,所述表面活性剂包括异构十三醇聚氧乙烯醚、脂肪醇聚氧乙烯醚和聚醚改性硅油中的至少一种;

43.其中,异构十三醇聚氧乙烯醚易分散或溶于水,具有优良的润湿性,渗透性和乳化性;在本发明一些具体的实施例中,所述异构十三醇聚氧乙烯醚的型号为异构十三碳醇聚氧乙烯醚1310;

44.脂肪醇聚氧乙烯醚,又称为聚氧乙烯脂肪醇醚,其是由聚乙二醇与脂肪醇缩合而成的醚;在本发明一些具体的实施例中,所述脂肪醇聚氧乙烯醚的型号为脂肪醇聚氧乙烯醚系列jfc;

45.聚醚改性硅油,是采用聚醚与二甲基硅氧烷接枝共聚而成的一种性能独特的有机硅非离子表面活性剂;在本发明一些具体的实施例中,所述聚醚改性硅油的生产厂家为道康宁公司,牌号为ofx

‑

5211。

46.优选地,所述助剂包括流平剂、消泡剂、润湿剂和防沉淀剂中的至少一种;更优选为多种的混合。

47.优选地,所述硅酸盐包括硅酸锂和/或硅酸钠;

48.所述硅酸盐起到缓蚀剂和钝化剂的作用,能够提高涂料的耐腐蚀效果。

49.优选地,所述硝酸盐包括硝酸钴和/或硝酸锆。

50.所述硝酸盐起到缓蚀剂和钝化剂的作用,能够提高涂料的耐腐蚀效果。

51.优选地,在所述a组分和b组分中,所述分散剂包括醇类和/或烃类;

52.优选地,所述醇类包括聚乙二醇、乙醇、二丙二醇和甲醇中的至少一种;更优选为多种的混合。

53.优选地,所述烃类包括矿油精。

54.矿油精又称矿物油、石蜡油、白色油,是由石油所得精炼液态烃的混合物,主要为饱和的环烷烃与链烷烃混合物,原油经常压和减压分馏、溶剂抽提和脱蜡,加氢精制而得。

55.本发明还提供了所述的水性锌铝涂料的制备方法,包括以下步骤:

56.(a)、将金属单质与偏钒酸钠溶液混合、反应,固液分离后得到经过钒钝化后的金

属单质,然后将所述经过钒钝化后的金属单质和硅烷偶联剂混合,进行硅包覆反应,反应完成后固液分离,得到具有硅包覆层的金属单质;

57.(b)、将聚醚醚酮、分散剂和助剂混合均匀,得到预处理的聚醚醚酮;

58.(c)、将步骤(a)中得到的所述具有硅包覆层的金属单质、步骤(b)中得到的所述预处理的聚醚醚酮、防锈颜料、分散剂、表面活性剂和助剂混合均匀,得到a组分;

59.(d)、将b组分中的各原料混合均匀后过滤,得到所述b组分。

60.本发明提供所述的水性锌铝涂料的制备方法,通过对经过钒钝化后的金属单质进行硅包覆,并对聚醚醚酮进行预处理,提高了水性锌铝涂料的耐高温、耐腐蚀以及抗摩擦性能。

61.优选地,在步骤(c)中,在所述混合的过程中,先将分散剂、助剂、表面活性剂和预处理的聚醚醚酮混合搅拌20~40min,然后向其中加入防锈颜料混合搅拌20~40min,再向其中加入具有硅包覆层的金属单质,混合搅拌3~5h后,得到所述a组分。

62.更优选地,在得到所述a组分的过程中,所述搅拌的转速为1000~1200rpm。

63.优选地,在步骤(d)中,得到所述b组分的过程中,所述搅拌的转速为300~500rpm。

64.优选地,在步骤(d)中,所述过滤的目数为80目。

65.优选地,在步骤(a)中,所述偏钒酸钠溶液的质量分数为15%~35%,包括但不限于17%、19%、20%、22%、24%、26%、28%、30%、32%、34%中的任意一者的点值或任意两者之间的范围值;

66.优选地,在步骤(a)中,所述偏钒酸钠溶液的ph为4.0~4.5,还可以选择4.1、4.2、4.3或4.4;

67.优选地,在步骤(a)中,所述金属单质与所述偏钒酸钠溶液的反应时间为20~40min,还可以选择25min、30min、35min或38min;

68.优选地,在步骤(a)中,所述硅包覆反应的反应温度为50~70℃,反应时间为3~6h,还可以选择3.5h、4h、4.5h、5h或5.5h;

69.优选地,在步骤(b)中,所述混合的时间为7

‑

10h,还可以选择7.5h、8h、8.5h、9h或9.5h;

70.优选地,在步骤(c)中,所述混合的时间为3~7h,还可以选择3.5h、4h、4.5h、5h、5.5h、6h或6.5h。

71.优选地,在步骤(d)中,所述混合的温度为50~70℃,包括但不限于53℃、55℃、57℃、60℃、62℃、64℃、67℃、69℃中的任意一者的点值或任意两者之间的范围值;所述混合的时间为6~10h,包括但不限于6.5h、7h、7.5h、8h、8.5h、9h、9.5h中的任意一者的点值或任意两者之间的范围值。

72.采用上述制备参数有利于进一步提高涂料的各方面性能。

73.本发明还提供了底涂层,由如上所述的水性锌铝涂料或如上所述的制备方法制得的水性锌铝涂料和增稠剂制备得到。

74.该底涂层的耐高温、耐腐蚀以及抗摩擦性能优异,vocs含量低,外观好,使用寿命长。

75.本发明还提供了如上所述的底涂层的制备方法,包括以下步骤:

76.将a组分、b组分和增稠剂混合均匀,得到水性锌铝涂料,然后将所述水性锌铝涂料

涂覆在待涂覆基材的表面,干燥后得到所述底涂层;

77.优选地,所述增稠剂的质量为a组分与b组分质量和的0.3%~0.8%,还可以选择0.4%、0.5%、0.6%或0.7%;

78.优选地,在所述混合的过程中,以400~600rpm的转速进行搅拌,还可以选择450rpm、500rpm或550rpm;所述搅拌的时间为70~75h,还可以选择71h、72h、73h或74h;

79.优选地,所述干燥的温度为300~350℃,还可以选择310℃、320℃、330℃、340℃或345℃;所述干燥的时间为20~40min,还可以选择23min、26min、29min、31min、33min、35min或38min。

80.本发明提供的底涂层的制备方法,具有操作简单,条件温和,制得的底涂层性能优异、使用寿命长等优点。

81.本发明还提供了复合涂层,包括如上所述的底涂层;

82.优选地,所述复合涂层还包括面涂层,所述面涂层覆盖在所述底涂层的表面;

83.优选地,所述面涂层包括透明面涂层和黑色面涂层。

84.本发明提供的复合涂层,通过在特定的底涂层表面覆盖特定的面涂层,使复合涂层的耐高温、耐腐蚀以及抗摩擦性能更加优异,延长了使用寿命。

85.优选地,所述透明面涂层主要由透明面涂料经过涂覆、干燥后得到;所述透明面涂料主要由溶胶5~20份、硅酸锂1~5份、聚四氟乙烯10~30份、聚醚醚酮0.1~0.9份、分散剂1~5份、流平剂0.1~0.5份和湿润剂1~10份混合制得;

86.其中,在本发明一些具体的实施例中,所述干燥的温度为100~180℃,所述干燥的时间为10~40min。

87.优选地,所述溶胶包括硅溶胶和/或硅钛溶胶;

88.优选地,所述黑色面涂层主要由黑色面涂料经过涂覆、干燥后得到;

89.其中,在本发明一些具体的实施例中,所述干燥的温度为180~220℃,所述干燥的时间为20~40min;

90.所述黑色面涂料主要由聚氨酯10~35份、丙烯酸2~10份、硅化合物1~10份、聚四氟乙烯10~20份、聚醚醚酮0.1~0.9份、铁锰黑5~10份、分散剂1~5份、流平剂0.1~0.5份和湿润剂1~10份混合制得;

91.优选地,所述硅化合物包括硅酸钠、硅酸锂和硅溶胶中的至少一种。

92.其中,所述硅溶胶可表述为msio2·

nh2o。

93.铁锰黑是一种具有优异着色力的无机锰铁黑色颜料,其具有极好的热稳定性,可用于高温环境,且具有很好的耐碱性,无渗透性,无迁移性。

94.与现有技术相比,本发明的有益效果为:

95.(1)本发明提供的水性锌铝涂料,通过采用特定的组分和特定的用量配比,尤其是涂料中的金属单质、偏钒酸钠、聚醚醚酮、磷酸二氢铝、磷钼酸、硅酸盐、硝酸盐和溶胶等组分协同作用,在保证涂料外观的同时,显著提高了涂料的耐高温、耐腐蚀以及抗摩擦性能,其与金属基底的结合力强,稳定性好,使用寿命长。并且,该水性锌铝涂料挥发性有机物(vocs)的含量低,更有利于保护环境和人体健康。

96.(2)本发明提供的所述水性锌铝涂料的制备方法,通过对经过钒钝化后的金属单质进行硅包覆,并对聚醚醚酮进行预处理,提高了水性锌铝涂料的耐高温、耐腐蚀以及抗摩

擦性能。

97.(3)本发明提供的底涂层,耐高温、耐腐蚀以及抗摩擦性能优异,vocs含量低,外观好,使用寿命长。

98.(4)本发明提供的所述底涂层的制备方法,具有操作简单,条件温和,制得的底涂层性能优异、使用寿命长等优点。

99.(5)本发明提供的复合涂层,通过在特定的底涂层表面覆盖特定的面涂层,使复合涂层的耐高温、耐腐蚀以及抗摩擦性能更加优异,延长了使用寿命。

附图说明

100.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

101.图1为本发明试验例提供的结合力测试的结果图;

102.图2为本发明试验例提供的结合力测试的另一结果图。

具体实施方式

103.下面将结合具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

104.实施例1

105.本实施例提供的水性锌铝涂料包括质量比为1:1.33的a组分和b组分,该水性锌铝涂料为银色。

106.其中,a组分主要由按照质量份数计的如下组分制得:粒度为14μm的片状锌粉40份,粒度为14μm的片状铝粉5份,粒度为14μm的片状锡粉2份,硅烷偶联剂8份,磷酸铝5份,聚乙二醇15份,乙醇1份,二丙二醇2份,矿油精2份,偏钒酸钠3份,聚醚醚酮3份,表面活性剂(异构十三碳醇聚氧乙烯醚1310)2份,流平剂1份,消泡剂0.5份,润湿剂1份和防沉淀剂0.5份;

107.b组分主要由按照质量份数计的如下组分制得:水55份,硅烷偶联剂10份,磷酸二氢铝7份,硼酸2份,硅溶胶3份,硅酸锂3份,硝酸钴3份,磷钼酸2份,聚乙二醇3份和甲醇7份。

108.本实施例提供的水性锌铝涂料的制备方法包括以下步骤:

109.(a)、将锌粉、铝粉、锡粉与质量分数为25%、ph为4.2的偏钒酸钠溶液混合、反应30min,固液分离后得到经过钒钝化后的金属单质,然后将所述经过钒钝化后的金属单质和硅烷偶联剂混合,在60℃下进行硅包覆反应,反应4h后固液分离,得到具有硅包覆层的金属单质;

110.(b)、将聚醚醚酮、聚乙二醇、润湿剂和防沉淀剂混合搅拌8h,得到预处理的聚醚醚

酮;

111.(c)、先将聚乙二醇、乙醇、二丙二醇、矿油精、流平剂、消泡剂、表面活性剂和步骤(b)中得到的预处理的聚醚醚酮混合搅拌30min,然后向其中加入磷酸铝混合搅拌30min,再向其中加入步骤(a)中得到的具有硅包覆层的金属单质,混合搅拌4h后,得到a组分;

112.(d)、将b组分中的各原料在60℃下混合搅拌8h,然后以目数为80目的滤网过滤,得到所述b组分。

113.在步骤(c)中,搅拌的转速为1000rpm;在步骤(d)中,搅拌的转速为300rpm。

114.实施例2

115.本实施例提供的水性锌铝涂料包括质量比为1:1.1的a组分和b组分该水性锌铝涂料为银色。

116.其中,a组分主要由按照质量份数计的如下组分制得:粒度为15μm的片状锌粉25份,粒度为15μm的片状铝粉3份,粒度为15μm的片状锡粉2份,硅烷偶联剂10份,磷酸锌8份,聚乙二醇8份,乙醇1份,二丙二醇1份,矿油精2份,偏钒酸钠1份,聚醚醚酮0.2份,表面活性剂(脂肪醇聚氧乙烯醚jfc)4份,流平剂0.4份,润湿剂0.3份和防沉淀剂0.3份;

117.b组分主要由按照质量份数计的如下组分制得:水40份,硅烷偶联剂5份,磷酸二氢铝5份,硼酸1份,硅钛溶胶5份,硅酸钠5份,硝酸锆1份,磷钼酸1份,聚乙二醇3份和甲醇3份。

118.本实施例提供的水性锌铝涂料的制备方法包括以下步骤:

119.(a)、将锌粉、铝粉、锡粉与质量分数为15%、ph为4.0的偏钒酸钠溶液混合、反应20min,固液分离后得到经过钒钝化后的金属单质,然后将所述经过钒钝化后的金属单质和硅烷偶联剂混合,在50℃下进行硅包覆反应,反应6h后固液分离,得到具有硅包覆层的金属单质;

120.(b)、将聚醚醚酮、聚乙二醇、润湿剂和防沉淀剂混合搅拌7h,得到预处理的聚醚醚酮;

121.(c)、先将聚乙二醇、乙醇、二丙二醇、矿油精、流平剂、表面活性剂和步骤(b)中得到的预处理的聚醚醚酮混合搅拌20min,然后向其中加入磷酸锌混合搅拌20min,再向其中加入步骤(a)中得到的具有硅包覆层的金属单质,混合搅拌3h后,得到a组分;

122.(d)、将b组分中的各原料在50℃下混合搅拌6h,然后以目数为80目的滤网过滤,得到所述b组分。

123.在步骤(c)中,搅拌的转速为1200rpm;在步骤(d)中,搅拌的转速为500rpm。

124.实施例3

125.本实施例提供的水性锌铝涂料包括质量比为1:1.5的a组分和b组分该水性锌铝涂料为银色。

126.其中,a组分主要由按照质量份数计的如下组分制得:粒度为13μm的片状锌粉30份,粒度为13μm的片状铝粉20份,粒度为13μm的片状锡粉10份,硅烷偶联剂5份,钼酸锌1份,磷钼酸锌1份,聚乙二醇10份,乙醇10份,二丙二醇10份,矿油精7份,偏钒酸钠5份,聚醚醚酮5份,表面活性剂(聚醚改性硅油xiameter ofx

‑

5211)1份,流平剂1份,消泡剂1份,润湿剂1份和防沉淀剂2份;

127.b组分主要由按照质量份数计的如下组分制得:水70份,硅烷偶联剂20份,磷酸二氢铝10份,硼酸1.5份,硅钛溶胶1份,硅酸锂1份,硝酸锆5份,磷钼酸1.5份,聚乙二醇7份和

甲醇8份。

128.本实施例提供的水性锌铝涂料的制备方法包括以下步骤:

129.(a)、将锌粉、铝粉、锡粉与质量分数为35%、ph为4.5的偏钒酸钠溶液混合、反应40min,固液分离后得到经过钒钝化后的金属单质,然后将所述经过钒钝化后的金属单质和硅烷偶联剂混合,在70℃下进行硅包覆反应,反应3h后固液分离,得到具有硅包覆层的金属单质;

130.(b)、将聚醚醚酮、聚乙二醇、润湿剂和防沉淀剂混合搅拌10h,得到预处理的聚醚醚酮;

131.(c)、先将聚乙二醇、乙醇、二丙二醇、矿油精、流平剂、消泡剂、表面活性剂和步骤(b)中得到的预处理的聚醚醚酮混合搅拌40min,然后向其中加入钼酸锌和磷钼酸锌,混合搅拌40min,再向其中加入步骤(a)中得到的具有硅包覆层的金属单质,混合搅拌5h后,得到a组分;

132.(d)、将b组分中的各原料在70℃下混合搅拌10h,然后以目数为80目的滤网过滤,得到所述b组分。

133.在步骤(c)中,搅拌的转速为1100rpm;在步骤(d)中,搅拌的转速为400rpm。

134.实施例4

135.本实施例提供的水性锌铝涂料包括质量比为1:1.2的a组分和b组分该水性锌铝涂料为黑色。

136.其中,a组分主要由按照质量份数计的如下组分制得:粒度为15μm的片状锌粉25份,粒度为13μm的片状锡粉25份,硅烷偶联剂7份,磷酸铝3份,磷酸锌3份,聚乙二醇5份,乙醇10份,二丙二醇5份,矿油精3份,偏钒酸钠2份,聚醚醚酮4份,表面活性剂(异构十三碳醇聚氧乙烯醚1310)2份,润湿剂0.5份,防沉淀剂2份和铁锰黑3份;

137.b组分主要由按照质量份数计的如下组分制得:水60份,硅烷偶联剂15份,磷酸二氢铝8份,硼酸2份,硅溶胶4份,硅酸锂4份,硝酸钴3份,硝酸锆2份,磷钼酸2份,聚乙二醇5份和甲醇5份。

138.本实施例提供的水性锌铝涂料的制备方法包括以下步骤:

139.(a)、将锌粉、锡粉与质量分数为25%、ph为4.0的偏钒酸钠溶液混合、反应25min,固液分离后得到经过钒钝化后的金属单质,然后将所述经过钒钝化后的金属单质和硅烷偶联剂混合,在55℃下进行硅包覆反应,反应5h后固液分离,得到具有硅包覆层的金属单质;

140.(b)、将聚醚醚酮、聚乙二醇和防沉淀剂混合搅拌9h,得到预处理的聚醚醚酮;

141.(c)、先将聚乙二醇、乙醇、二丙二醇、矿油精、润湿剂、表面活性剂、铁锰黑和步骤(b)中得到的预处理的聚醚醚酮混合搅拌30min,然后向其中加入磷酸铝和磷酸锌,混合搅拌40min,再向其中加入步骤(a)中得到的具有硅包覆层的金属单质,混合搅拌3.5h后,得到a组分;

142.(d)、将b组分中的各原料在65℃下混合搅拌9h,然后以目数为80目的滤网过滤,得到所述b组分。

143.在步骤(c)中,搅拌的转速为1000rpm;在步骤(d)中,搅拌的转速为350rpm。

144.实施例5

145.本实施例提供的底涂层由实施例1制得的水性锌铝涂料(a组分50份、b组分66.5

份)和增稠剂0.35份制备得到,该底涂层为银色。

146.其中,底涂层的制备方法包括以下步骤:将a组分、b组分和增稠剂混合,以400rpm的转速搅拌75h,得到水性锌铝涂料;然后将所述水性锌铝涂料涂覆在待涂覆基材的表面,在350℃干燥20min后,得到底涂层。

147.实施例6

148.本实施例提供的底涂层由实施例2制得的水性锌铝涂料(a组分50份、b组分55份)和增稠剂0.8份制备得到,该底涂层为银色。

149.其中,底涂层的制备方法包括以下步骤:将a组分、b组分和增稠剂混合,以600rpm的转速搅拌70h,得到水性锌铝涂料;然后将所述水性锌铝涂料涂覆在待涂覆基材的表面,在300℃干燥40min后,得到底涂层。

150.实施例7

151.本实施例提供的底涂层由实施例4制得的水性锌铝涂料(a组分50份、b组分75份)和增稠剂0.6份制备得到,该底涂层为黑色。

152.其中,底涂层的制备方法包括以下步骤:将a组分、b组分和增稠剂混合,以500rpm的转速搅拌73h,得到水性锌铝涂料;然后将所述水性锌铝涂料涂覆在待涂覆基材的表面,在320℃干燥30min后,得到底涂层。

153.实施例8

154.本实施例提供的复合涂层包括实施例5制得的底涂层和透明面涂层。

155.其中,透明面涂层主要由透明面涂料经过涂覆、干燥后得到。所述干燥的温度为140℃,干燥时间为20min。

156.透明面涂料主要由硅溶胶10份、硅酸锂3份、聚四氟乙烯20份、聚醚醚酮0.5份、分散剂2份、流平剂0.2份和湿润剂5份混合制得。

157.实施例9

158.本实施例提供的复合涂层包括实施例6制得的底涂层和黑色面涂层。

159.其中,黑色面涂层主要由黑色面涂料经过涂覆、干燥后得到。所述干燥的温度为200℃,干燥时间为30min。

160.黑色面涂料主要由聚氨酯20份、丙烯酸7份、硅化合物5份、聚四氟乙烯15份、聚醚醚酮0.5份、铁锰黑8份、分散剂2份、流平剂0.3份和湿润剂5份混合制得。

161.对比例1

162.本对比例的水性锌铝涂料与实施例1基本相同,区别仅在于,将偏钒酸钠3份替换为粒度为14μm的片状锌粉3份。

163.对比例2

164.本对比例的水性锌铝涂料与实施例1基本相同,区别仅在于,将聚醚醚酮3份替换为粒度为14μm的片状锌粉3份。

165.对比例3

166.本对比例的水性锌铝涂料与实施例1基本相同,区别在于,将磷酸铝5份替换为聚乙二醇5份,并将磷酸二氢铝7份替换为甲醇7份。

167.对比例4

168.本对比例的水性锌铝涂料与实施例1基本相同,区别仅在于,将硅溶胶3份、硅酸锂

3份和硝酸钴3份替换为聚乙二醇9份。

169.对比例5

170.本实施例提供的水性锌铝涂料包括质量比为1:2的a组分和b组分。

171.其中,a组分主要由按照质量份数计的如下组分制得:粒度为13μm的片状锌粉5份,粒度为30μm的片状铝粉5份,粒度为30μm的片状锡粉5份,硅烷偶联剂5份,磷酸铝1份,聚乙二醇15份,乙醇1份,二丙二醇2份,矿油精2份,偏钒酸钠0.1份,聚醚醚酮0.1份,表面活性剂(异构十三碳醇聚氧乙烯醚1310)2份,流平剂1份,消泡剂0.5份,润湿剂1份和防沉淀剂0.5份;

172.b组分主要由按照质量份数计的如下组分制得:水55份,硅烷偶联剂25份,磷酸二氢铝4份,硼酸5份,硅溶胶3份,硅酸锂2份,硝酸钴3份,磷钼酸2份,聚乙二醇3份和甲醇15份。

173.本对比例的水性锌铝涂料的制备方法与实施例1完全相同。

174.试验例1

175.将本发明实施例1~5和对比例1~5制得的水性锌铝涂料涂覆在m10

×

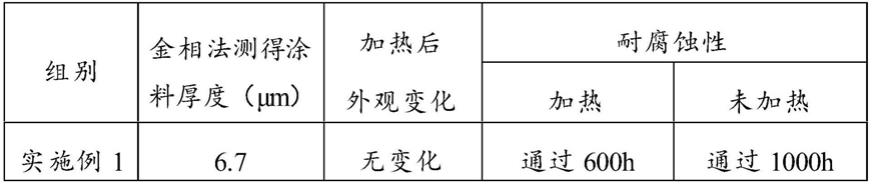

25螺栓表面,然后进行耐高温、耐腐蚀以及抗摩擦性能的测试。其中,耐高温和耐腐蚀性能的测试结果如下表1所示。

176.其中,耐高温性能的测试方法具体包括:零件在空气炉中加热至180℃,保温96小时后,冷却至室温。

177.耐腐蚀性能的测试方法具体包括:中性盐雾试验iso 9227,耐化学品性能试验根据某汽车标准tl 245

‑

2018。其中,该汽车标准tl 245

‑

2018规定,在180℃保温96小时后中性盐雾试验需通过480h无基体腐蚀;未加热需通过720h无基体腐蚀;若无基体腐蚀,则判断通过耐腐蚀性测试。

178.抗摩擦性能的测试方法和测试标准包括:根据某汽车vw01129标准检测摩擦系数,用螺丝反复旋入旋出5次结果。其中,utot代表总摩擦系数,uth代表螺纹摩擦系数,ub代表头部支撑面摩擦系数。

179.表1各组耐高温和耐腐蚀性的测试结果

180.[0181][0182]

从表1能够看出,根据某汽车标准tl 245

‑

2018的规定,在180℃保温96小时后中性盐雾试验需通过480h无基体腐蚀;未加热需通过720h无基体腐蚀。而采用本发明实施例1~5的涂料涂覆后的螺栓在180℃保温96小时后,中性盐雾试验通过了600h无基体腐蚀,未加热通过了1000h无基体腐蚀。并且,采用本发明的涂料涂覆后的螺栓在加热后外观也无变化。由此可见,本发明提供的涂料的耐高温和耐腐蚀性能优异。

[0183]

而对比例1中未添加偏钒酸钠,其耐腐蚀性降低;对比例2中未添加聚醚醚酮,其耐高温性能降低;对比例3中未添加磷酸铝和磷酸二氢铝,其耐高温性能和耐腐蚀性能均降低;对比例4中未添加硅溶胶、硅酸锂和硝酸钴,其耐蚀性降低。

[0184]

表2各组抗摩擦性能的测试结果

[0185]

[0186][0187]

从表2可以看出,采用本发明实施例1~5的涂料涂覆后的螺栓的摩擦系数始终保持稳定,这就说明,涂料的抗摩擦性能好。

[0188]

试验例2

[0189]

对本发明各实施例1制得的水性锌铝涂料与金属基底的结合力根据标准iso 2409进行测试,结果如图1和图2所示。

[0190]

其中,图1为划格后使用3m胶带粘后的结果,能够看出没有明显脱落。图2为粘后的图片,可以看出3m胶带表面没有明显的脱落的涂层。

[0191]

尽管已用具体实施例来说明和描述了本发明,然而应意识到,以上各实施例仅用以说明本发明的技术方案,而非对其限制;本领域的普通技术人员应当理解:在不背离本发明的精神和范围的情况下,可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围;因此,这意味着在所附权利要求中包括属于本发明范围内的所有这些替换和修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1