一种改色漆面保护膜的制作方法

1.本实用新型涉及一种膜,更具体地,涉及一种改色漆面保护膜。

背景技术:

2.随着汽车的需求越来越多,基于无损汽车原车漆的可剥离改色与个性化应用的行业需求巨大,车用可剥离涂层主要用于汽车表面临时保护和装饰,例如如其可以用来装饰美化汽车车身,在使用过程中如果想更换颜色则将其直接剥离或叠加颜色即可。

3.传统的改色漆面保护膜主要通过结构中带颜色的弹性体薄膜以体现颜色,然而,带颜色的弹性体薄膜由于生产的限制性,在进行色相切换时需要浪费大量材料,从而导致通过带颜色的弹性体薄膜以体现颜色的改色漆面保护膜成本较高且色相较少。或许存在部分现有技术通过增加额外的颜色层以克服上述缺陷,但是该类方案往往又会在增加色相可选择性的同时使原保护膜的性能降低,如粘附、撕离等性能的降低。因此,亟需一种改色漆面保护膜以克服传统改色漆面保护膜成本高且色相少的缺点,并在实现的同时,还需保障改色漆面保护膜应具有的漆面粘附、撕离等性能。

技术实现要素:

4.本实用新型旨在克服上述现有技术中至少一种缺点,提供一种改色漆面保护膜,设置可通过涂布方式引入的着色胶层,独立于透明弹性体薄膜,减少成本、丰富色相,同时,又在透明弹性体薄膜和着色胶层之间增加一层透明胶层,增强透明弹性体薄膜与着色胶层的粘附力,以解决脱胶问题,保障保护膜应具有性能。

5.本实用新型提供一种改色漆面保护膜,包括依次层叠的保护层、透明修复层、透明弹性体薄膜、透明胶层、着色胶层、透明安装层和离型膜。

6.在传统改色漆面的基础上将带颜色的弹性体薄膜替换为透明弹性体薄膜,并增加一层带颜色的胶层,将所述带颜色的胶层置于弹性体薄膜下方,通过将保护膜的颜色从弹性体薄膜转移到胶层,从而降低了保护膜的成本且增加了保护膜的色相可选择性。同时,在透明弹性体薄膜与着色胶层之间增加了一层透明胶层,由于着色胶层和透明胶层的主体材料都为胶,从而使得透明胶层与着色胶层之间具有较强的粘附力,解决了着色胶层与透明弹性体薄膜直接接触时因着色胶层粘力不足导致脱胶的问题,保障作为漆面保护膜所应具有的良好粘附力、不易脱胶的性能。

7.进一步地,所述着色胶层为丙烯酸压敏胶层,所述丙烯酸压敏胶层中分布有色料颗粒。

8.通过采用具有较好的耐低温、耐高温、较强粘附力的丙烯酸压敏胶作为着色胶层的主体材料,从而可以提高保护膜的耐低温性和耐高温性,增强着色胶层与其他层之间的粘附力;通过将色料颗粒添加到丙烯酸压敏胶层中形成带颜色的丙烯酸压敏胶层,使得着色胶层的颜色可任意选择。

9.进一步地,所述透明胶层和所述透明安装层之间至少包括一层所述着色胶层。

10.进一步地,一层所述着色胶层的厚度为3-30um。

11.进一步地,所述透明胶层和/或所述透明安装层为丙烯酸压敏胶层。

12.通过采用具有较好的耐低温、耐高温、较强粘附力的丙烯酸压敏胶作为透明胶层或透明安装层的主体材料,从而可以提高保护膜的耐低温性和耐高温性;通过采用与着色胶层的主体材料丙烯酸压敏胶层作为透明胶层或透明安装层,增强了着色胶层与透明胶层和/或着色胶层与透明安装层之间的粘附力。

13.进一步地,所述透明胶层的厚度为10-100um,和/或所述透明安装层的厚度为10-100um。

14.进一步地,所述保护层为离型膜或透明pet膜或硅胶保护膜。

15.采用耐高温性强、耐酸碱性效果好、透光率较高、重量较轻、抗压性强及高抗张强度及撕裂强度的离型膜或透明pet膜或硅胶保护膜作为保护层,整体上提高了保护膜的耐高温性、耐酸碱性、透光率、抗压性、抗张强度及撕裂强度。

16.进一步地,所述透明修复层为聚氨酯层或氟碳层。

17.通过采用强度高及耐磨性能好的聚氨酯层或氟碳层作为透明修复层,从而可以提高保护膜的耐磨性。

18.进一步地,所述透明弹性体薄膜为pvc弹性体薄膜或tpu弹性体薄膜。

19.采用成本低、柔性好和透明度高的pvc弹性体薄膜可以降低保护膜的成本,或者,采用具有较好耐磨性能、拉伸性能、抗高温与抗氧化性能的tpu弹性体薄膜可以延长保护膜的使用寿命。

20.进一步地,所述离型膜为哑光离型膜、透明离型膜、网格离型膜和pe膜中的一种。

21.与现有技术相比,本实用新型的有益效果为:设置可通过涂布方式引入的着色胶层,独立于透明弹性体薄膜,减少成本、丰富色相的可选择性。着色胶层可以为丙烯酸压敏胶层,从而通过将色料颗粒添加到丙烯酸压敏胶层中使形成带颜色的丙烯酸压敏胶层,使得着色胶层的颜色可任意选择。由于为了增加保护膜的耐候性及颜色的遮蔽性会在着色胶层的主体材料中添加大量的色料颗粒,会降低着色胶层的粘附力,故而本实用新型还在透明弹性体薄膜与着色胶层之间增加了一层透明胶层。因为着色胶层和透明胶层的主体材料都为胶,从而使得透明胶层与着色胶层之间具有较强的粘附力,解决了着色胶层与透明弹性体薄膜直接接触时因着色胶层粘力不足导致脱胶的问题,保障作为漆面保护膜所应具有的良好性能。

附图说明

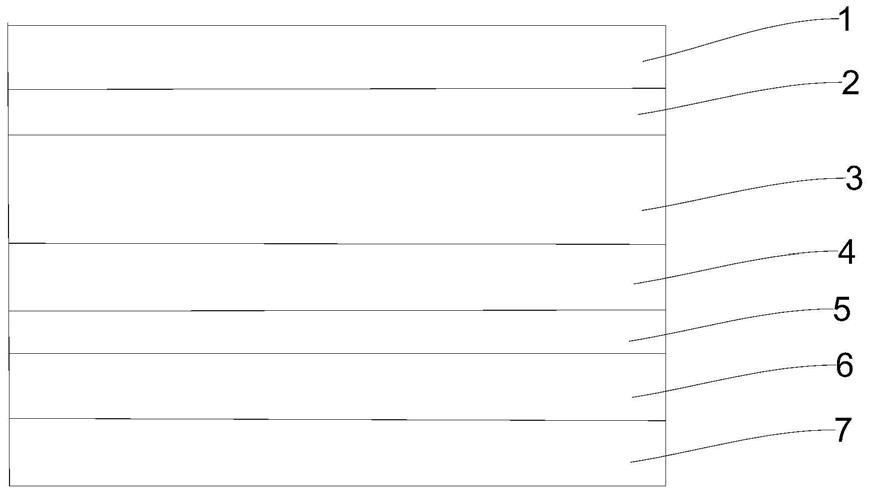

22.图1为本实用新型中所述保护膜的结构示意图。

23.附图标记:保护层1,透明修复层2,透明弹性体薄膜3,透明胶层4,着色胶层5,透明安装层6,离型膜7。

具体实施方式

24.本实用新型附图仅用于示例性说明,不能理解为对本实用新型的限制。为了更好说明以下实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

25.实施例1

26.如图1所示为本实施例的保护膜的结构示意图,本实施例提供一种改色漆面保护膜,包括依次层叠的保护层1、透明修复层2、透明弹性体薄膜3、透明胶层4、着色胶层5、透明安装层6和离型膜7。

27.具体的,保护层1、透明修复层2、透明弹性体薄膜3、透明胶层4、着色胶层5、透明安装层6和离型膜7从上至上依次层叠;本实施例中通过涂布引入的着色胶层能增加色相丰富性,也能降低改变色相所需的成本。同时,通过在着色胶层、透明弹性体薄膜之间加入透明胶层,以保证改色漆面保护膜所需的性能,包括方便撕离、避免脱胶等。因为,为了增加保护膜的耐候性及颜色的遮蔽性,会在着色胶层5的主体材料中添加大量的色料颗粒,会降低着色胶层5的粘附力,如若将着色胶层5与透明弹性体薄膜3直接接触,则容易因着色胶层5粘附力不足导致脱胶;因此,本实施例通过在透明弹性体薄膜3与着色胶层5之间增加了一层透明胶层4,由于着色胶层5和透明胶层4的主体材料都为胶,从而使得透明胶层4与着色胶层5之间具有较强的粘附力,解决了着色胶层5与透明弹性体薄膜3直接接触时因着色胶层5粘力不足导致脱胶的问题,保障作为漆面保护膜所应具有的良好性能。

28.在本实施例中,着色胶层5为丙烯酸压敏胶层,丙烯酸压敏胶层中分布有色料颗粒。

29.具体的,在生产制作本实施例的保护膜时,先将色料颗粒添加到丙烯酸压敏胶中,搅拌均匀后通过涂布的方式涂在透明胶层4上形成带颜色的丙烯酸亚敏胶层,丙烯酸压敏胶的涂布适应性强、干燥速度快,该制作方式简单且耗时短,只需改变色料的颜色即可更换保护膜的颜色,使得本实施例的保护膜的颜色可任意选择,也即本实施例的保护膜的可选色相多,而且,丙烯酸压敏胶的透明性好,将色料颗粒加入丙烯酸压敏胶中使得着色胶层5的色差小。

30.虽然在丙烯酸压敏胶中加入大量的色料颗粒会大大降低着色胶层5的粘附力,但相比于将色料颗粒加入到弹性体薄膜而言,本实施例采用具有较强粘附力的丙烯酸压敏胶作为着色胶层5的主体材料,从一定程度上增加了着色胶层5的粘附力;同时,因为丙烯酸压敏胶具有较好的耐低温性、耐高温性,从一定程度上增加了保护膜的耐低温性及耐高温性,使得本实施例的保护膜即使在高温环境或寒冷天气下也不易受外界温度的影响。

31.在本实施例中,透明胶层4和透明安装层6之间至少包括一层着色胶层5。

32.具体的,透明胶层4与透明安装层6之间的着色胶层5可以为一层,也可以为多层;每一层着色胶层5的中分布的色料颗粒可以为同一种颜色,每层着色胶层5中分布的色料颗粒的颜色亦可以都不相同。

33.具体的,一层着色胶层5的厚度为3-30um,如着色胶层5的厚度可以但不限于为10um、20um或30um,每一个的着色胶层5的厚度可以相同,亦可以不相同;由于着色胶层5的厚度较薄,若设置多层同一种颜色的着色胶层5可以增加保护膜颜色的深度,使得保护膜的颜色更为明显,若设置多层不同颜色的着色胶层5,多层不同颜色的着色胶层5叠加出不同的颜色效果,进一步增加了保护膜可选色相的种类。

34.在本实施例中,透明胶层4和/或透明安装层6为丙烯酸压敏胶层;透明胶层4的厚度为10-100um,和/或透明安装层6的厚度为10-100um

35.具体的,透明胶层4和透明安装层6可以均为丙烯酸压敏胶层,透明胶层4的厚度为

10-100um,如其厚度可以但不限于为25um、55um或90um,透明安装层6的厚度为10-100um,如其厚度可以但不限于为35um、60um或100um,透明胶层4与透明安装层6的厚度可以相同,亦可以不相同;在生产制作过程中,先将丙烯酸压敏胶通过涂布的方式涂于透明弹性体薄膜3上形成透明胶层4,待透明胶层4干燥后将添加了色料颗粒的丙烯酸压敏胶通过涂布的方式涂于透明胶层4上形成着色胶层5,待着色胶层5干燥后再将丙烯酸压敏胶通过涂布的方式涂于着色胶层5上形成透明安装层6,或者,先将丙烯酸压敏胶通过涂布的方式涂于离型膜7上形成透明安装层6,待透明安装层6干燥后将添加了色料颗粒的丙烯酸压敏胶通过涂布的方式涂于透明安装层6上形成着色胶层5,待着色胶层5干燥后再将丙烯酸压敏胶通过涂布的方式涂于着色胶层5上形成透明胶层4。在具体实施过程中,透明胶层4、着色胶层5及透明安装层6均为丙烯酸压敏胶层,由于着色胶层5增加了大量的色料颗粒导致着色胶层5的粘附力大大降低,本实施例通过采用与着色胶层5的主体材料相同的丙烯酸压敏胶作为透明胶层4及透明安装层6的主体材料,增强了着色胶层5与透明胶层4、着色胶层5与透明安装层6之间的粘附力,从而在撕除保护膜时不易出现脱胶现象。

36.在本实施例中,透明弹性体薄膜3为pvc弹性体薄膜。

37.具体的,透明弹性体薄膜3的厚度为100-350um,如其厚度可以但不限于为100um、200um或350um;采用成本低、柔性好、透明度高、防腐性能好且硬度高的pvc弹性体薄膜可以降低保护膜的成本、延长保护膜的使用寿命及保护车漆不易受损;另外,将着色胶层5置于透明弹性体薄膜3的下方,可以保持着色胶层5的颜色鲜艳不掉色。

38.在本实施例中,透明修复层2为聚氨酯层。

39.具体的,透明修复层2的厚度为2-20um,如其厚度可以但不限于为2um、5um、14um或20um;由于聚氨酯具有加工方便、成本低的特点,从而采用聚氨酯作为透明修复层2的主体材料可以大大降低保护膜的成本;由于聚氨酯具有热塑性好、伸长率大及回弹性好的特点,从而在透明修复层2受到外力产生划痕时可进行自修复。

40.在本实施例中,保护层1为离型膜。

41.具体的,保护层1的厚度为23-100um,如其厚度可以但不限于为23um、50um、75um或100um。通过采用耐高温性强、耐酸碱性效果好、透光率较高、重量较轻、抗压性强及高抗张强度及撕裂强度的离型膜作为保护层1,整体上提高了保护膜的耐高温性、耐酸碱性、透光率、抗压性、抗张强度及撕裂强度。

42.在本实施例中,离型膜7为哑光离型膜、透明离型膜、网格离型膜和pe膜中的一种。

43.具体的,离型膜7的厚度为10-200um,如其厚度可以但不限于为10um、50um、110um或200um。离型膜7具有高抗张强度和撕裂强度,将离型膜7透明安装层6的下方,从而可以对透明安装层6进行保护,再者,离型膜7具有易于剥离的特点,将离型膜7设于保护膜的底层与车漆或其他物体贴合,从而当需要更换保护膜时,易于从车漆表面或其他物体上将保护膜进行撕除。

44.实施例2

45.与实施例1不同的是,透明弹性体薄膜3为tpu弹性体薄膜。

46.具体的,透明弹性体薄膜3的厚度为100-350um,如其厚度可以但不限于为100um、190um、255um或350um;采用耐磨性较好、回弹性大、耐寒性能好及环保的tpu弹性体薄膜可以延长保护膜的使用寿命及保护车漆不易受损且更为环保;另外,将着色胶层5置于透明弹

性体薄膜3的下方,可以保持着色胶层5的颜色鲜艳不掉色。

47.在本实施例中,透明修复层2为氟碳层。

48.具体的,透明修复层2的厚度为2-20um,如其厚度可以但不限于为2um、5um、14um或20um;由于聚氨酯具有耐磨性好、防腐性好、耐候性高的特点,从而采用氟碳材料作为透明修复层2的主体材料可以大大延长保护膜的寿命;由于氟碳层具有高光泽的特点,从而可以从整体上提高保护膜的光泽度。

49.在本实施例中,保护层1为pet膜或硅胶保护膜。

50.具体的,保护层1的厚度为23-100um,如其厚度可以但不限于为23um、40um、65um或100um。通过采用耐高温性强、耐酸碱性效果好、透光率较高、重量较轻、抗压性强及高抗张强度及撕裂强度的pet膜或硅胶保护膜作为保护层1,整体上提高了保护膜的耐高温性、耐酸碱性、透光率、抗压性、抗张强度及撕裂强度;另外,硅胶保护膜具有低粘着、高吸附性及高清洁度的特点,从而采用硅胶保护膜作为保护层1使得外界的灰尘或其他物体不易粘附在保护膜上,使得保护膜更为干净。

51.显然,本实用新型的上述实施例仅仅是为清楚地说明本实用新型技术方案所作的举例,而并非是对本实用新型的具体实施方式的限定。凡在本实用新型权利要求书的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1