一种AEM橡胶金属产品金属骨架的前处理工艺的制作方法

一种aem橡胶金属产品金属骨架的前处理工艺

技术领域

1.本发明涉及一种aem橡胶金属产品金属骨架的前处理工艺。

背景技术:

2.aem橡胶是乙丙烯酸甲酯含量8%~40%的乙烯共聚物,其性能优点有多,包括:耐热老化性能;耐液体性能;耐寒性能(在可-40℃下使用);抗压缩永久变形性能;耐臭氧性能;耐侯性能等。基于以上诸多的优点,aem橡胶主要应用于汽车曲轴油封、动力转向泵密封件、传动泵密封件等汽车配件,即将aem橡胶套在金属骨架表面形成aem橡胶金属产品。

3.与其他橡胶材料不同,将aem橡胶与金属骨架复合时,由于aem橡胶与金属骨架的表面浸润性和表面自由能的差异更大,因而为了确保aem橡胶与金属骨架的可靠粘接,对金属骨架的表面粗糙度、表面张力等性能提出了更高的要求,以及对涂覆在aem橡胶与金属骨架之间的胶粘剂的可行性、膜厚均匀性以及稳定性等性能也提出了更高的要求。然而,现有常规处理工艺方法难以有效优化金属骨架的表面形貌,也难以提高金属骨架的表面张力,因而不利于提高金属骨架与胶粘剂之间、胶粘剂与aem橡胶之间的粘接强度和附胶率,最终导致aem橡胶金属产品的剪切刚度、粘接强度、疲劳试验等个方面性能难以满足要求,不利于实现aem橡胶金属产品的广泛应用。因此,获得一种能够实现aem橡胶与金属骨架有效复合的aem橡胶金属产品金属骨架的前处理工艺,对于制备剪切刚度、粘接强度、疲劳试验等各方面性能均满足要求的aem橡胶金属产品以及实现aem橡胶金属产品的批量生产均具有重要意义。

技术实现要素:

4.本发明要解决的技术问题是克服现有技术的不足,提供一种aem橡胶金属产品金属骨架的前处理工艺,该前处理工艺能够使金属骨架表面的粗糙度在合理的范围,有利于获得比表面积更大的金属表面,且能够有效提高金属骨架的表面张力,有利于提高金属骨架与胶粘剂之间、胶粘剂与aem橡胶之间的粘接强度和附胶率,最终有利于获得剪切刚度、粘接强度、疲劳试验等各方面性能均满足要求的aem橡胶金属产品。

5.为解决上述技术问题,本发明采用的技术方案是:

6.一种aem橡胶金属产品金属骨架的前处理工艺,包括以下步骤:

7.s1、对金属骨架进行脱脂;

8.s2、对步骤s1中经脱脂后的金属骨架进行抛丸处理;

9.s3、对步骤s2中经抛丸处理后的金属骨架进行喷砂处理;

10.s4、以ch202a/202b为胶粘剂,喷涂到对步骤s3中经喷砂处理后的金属骨架表面,完成对金属骨架的处理。

11.上述的前处理工艺,进一步改进的,步骤s4中,所述胶粘剂在喷涂之前还包括以下处理:将胶粘剂与稀释剂混合,配置成胶粘剂稀释液;所述胶粘剂与稀释剂的质量比为1∶0.8~1.2;所述稀释剂为丁酮。

12.上述的前处理工艺,进一步改进的,步骤s4中,所述喷涂的工艺参数为:喷口口径为0.8mm,喷口压力为0.1mpa,喷口至金属骨架表面的距离为250mm,喷口的移动速度为500mm/s,旋转工件4个方向各喷涂1遍。

13.上述的前处理工艺,进一步改进的,步骤s4中,所述金属骨架表面喷涂的胶粘剂膜的厚度为10μm~20μm。

14.上述的前处理工艺,进一步改进的,步骤s1中,采用脱脂线或汉高bonderitec-ak2819脱脂剂对金属骨架进行脱脂。

15.上述的前处理工艺,进一步改进的,步骤s1中,所述金属骨架的材质为冷轧低碳钢、45号钢、20号钢或40gr 42grmo。

16.上述的前处理工艺,进一步改进的,步骤s2中,以棱角钢砂为磨料对步骤s1中经脱脂后的金属骨架进行抛丸处理;所述棱角钢砂为gh40。

17.上述的前处理工艺,进一步改进的,步骤s2中,利用q326抛丸机对步骤s1中经脱脂后的金属骨架进行抛丸处理;所述抛丸处理过程中控制电流为10a~16a;所述抛丸处理的时间为8

±

2min。

18.上述的前处理工艺,进一步改进的,步骤s3中,以白刚玉为磨料对步骤s2中经抛丸处理后的金属骨架进行喷砂处理;所述白刚玉的目数为36目。

19.上述的前处理工艺,进一步改进的,步骤s3中,利用q226喷砂机对步骤s2中经抛丸处理后的金属骨架进行喷砂处理;所述喷砂处理过程中控制空气压力为0.5mpa~0.8mpa;所述喷砂处理的时间为30

±

5min。

20.与现有技术相比,本发明的优点在于:

21.本发明提供了一种aem橡胶金属产品金属骨架的前处理工艺,通过对金属骨架进行脱脂,去除金属骨架表面的油污和杂质,进而采用对经脱脂后的金属骨架进行抛丸和喷砂处理,降低金属骨架表面的粗粗度以及提高比表面积和表面张力,最后将ch202a/202b胶粘剂喷涂在经喷砂处理后的金属骨架表面,使金属骨架表面形成一层能够实现aem橡胶与金属骨架可靠粘接的胶粘剂膜,完成对金属骨架的处理。本发明对aem橡胶金属产品金属骨架表面的处理工艺,能够维持金属骨架表面的粗糙度在一个合理的范围,有利于获得比表面积更大的金属表面,且能够有效提高金属骨架的表面张力,有利于提高金属骨架与胶粘剂之间、胶粘剂与aem橡胶之间的粘接强度和附胶率,最终有利于获得剪切刚度、粘接强度、疲劳试验等各方面性能均满足要求的aem橡胶金属产品,使用价值高,应用前景好。

附图说明

22.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述。

23.图1为本发明实施例2中经q326抛丸粗化工艺处理后金属骨架的表面示意图。

24.图2为本发明实施例2中经抛丸或喷砂处理后金属骨架的表面形貌对照图。

25.图3为本发明实施例2中经抛丸和喷砂处理后金属骨架的表面形貌图。

26.图4为本发明实施例3中刷涂和喷涂胶粘剂后的金属骨架外观对照图。

27.图5为本发明实施例3中胶粘剂稀释率为1:0.5时破坏前后金属骨架外观对照图。

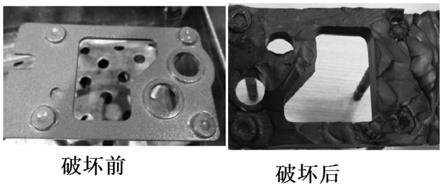

28.图6为本发明实施例3中胶粘剂稀释率为1:1时破坏前后金属骨架外观对照图。

29.图7为本发明实施例3中胶粘剂稀释率为1:1.5时破坏前后金属骨架外观对照图。

具体实施方式

30.以下结合说明书附图和具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。

31.以下实施例中所采用的原料和仪器均为市售;所采用的设备和制备工艺若无特别说明均为常规设备和常规工艺。

32.实施例1

33.一种aem橡胶金属产品金属骨架的前处理工艺,包括以下步骤:

34.s1、采用汉高bonderitec-ak 2819脱脂剂对金属骨架(冷轧低碳钢)进行脱脂,去除金属骨架表面的油污和杂质。

35.s2、以棱角钢砂(gh40)为磨料,采用q326抛丸机对步骤s1中经脱脂后的金属骨架进行抛丸处理,其中抛丸处理过程中控制电流为10a~16a,抛丸处理的时间为8min。

36.s3、以目数为36目的白刚玉为磨料,采用q226喷砂机对步骤s2中经抛丸处理后的金属骨架进行喷砂处理,其中喷砂处理过程中控制空气压力为0.5mpa~0.8mpa,喷砂处理的时间为30min。

37.s4、以ch202a/202b为胶粘剂(该胶粘剂为市购产品,由202a、202b两个组分组成,二者的质量比为1∶1),按照胶粘剂与稀释剂(丁酮)的质量比为1∶1配置成胶粘剂稀释液,将胶粘剂稀释液喷涂在对步骤s3中经喷砂处理后的金属骨架表面,其中采用的喷涂的工艺参数为:喷口口径为0.8mm,喷口压力为0.1mpa,喷口至金属骨架表面的距离为250mm,喷口的移动速度为500mm/s,旋转工件4个方向各喷涂1遍,直至在金属骨架表面形成厚度为10μm的硫化型胶粘剂膜,完成对金属骨架的处理。

38.将本发明实施例1中经处理后的金属骨架(冷轧低碳钢)与aem橡胶进行硫化粘合得到aem橡胶金属产品;对aem橡胶金属产品粘接性能(粘接强度、疲劳试验)进行测试,结果如表1所示。

39.表1 aem橡胶金属产品的粘接性能对照

[0040][0041]

从表1中看出,将aem橡胶金属产品,以30mm/min的速度,沿y向进行加载直至破坏时,在剪切破坏力为32.2kn、29.9kn、32.5kn、31.8kn、31.8kn的条件下,对应样品的附胶率依次为95%、98%、96%、92%、96%,所有样品的附胶率均大于90%,满足设计要求;同时,将aem橡胶金属产品,按3hz频率和

±

6mm振幅,直接撞击次数依次为38万次、40万次、42万次、44万次、37万次后才出现破坏及开裂,满足设计要求。上述结果表面,明金属骨架(冷轧低碳钢)经本发明处理工艺处理后,与aem橡胶复合而成的aem橡胶金属产品的粘合性能满足产品性能要求。

[0042]

实施例2

[0043]

考察不同粗化工艺对金属骨架粘接性能的影响

[0044]

针对粘接破坏时少量产品局部出现胶粘剂与金属界面脱落的现象。对q326抛丸和q226喷砂两种粗化工艺进行对比分析。

[0045]

(1)低碳钢表面喷砂和抛丸后的粗糙度

[0046]

表2 q226喷砂和q326抛丸的粗糙度对比

[0047]

序粗化工艺磨料粗糙度um1q226喷砂36#白刚玉20.41-26.292q326抛丸gh4029.57-47.403q326抛丸+q226喷砂gh40+36#白刚玉23.42-35.56

[0048]

由表2可知,与q326抛丸(采用q326抛丸机对金属骨架进行抛丸)粗化工艺及q226喷砂粗化工艺(采用q226喷砂机对金属骨架进行喷砂)相比,本发明中采用q326+q226喷砂粗化工艺(采用q326抛丸机和q226喷砂机依次对金属骨架进行抛丸和喷砂),更有利于获得合适的粗糙度的金属骨架表面。另外,影响表面粗糙度的因素很多,包括磨料粒径的大小、硬度、磨料的破碎量、喷射角度、速度等,但影响工件表面粗糙度主要与磨料粒径大小有关,粒径越大粗糙度越大。在实际的应用过程中,36#白刚玉即为目数为36目的白刚玉,其的粒径比gh40粒子小,因而经36#白刚玉处理的金属骨架表面的粗糙度更小。此外,经q326抛丸粗化工艺处理后,金属骨架表面很容易露出金属基材尖点,导致局部点与橡胶粘合强度低或粘接不良,如图1所示。通常情况下,金属骨架表面的粗糙度越小,越有利于制备厚度均匀的胶粘剂膜层,从而更有利于提高金属骨架与aem橡胶之间的粘接性能。

[0049]

(2)低碳钢抛丸和喷砂处理后表面的微观形貌

[0050]

图2为本发明实施例2中经抛丸或喷砂处理后金属骨架的表面形貌对照图。从图2中可看出,喷砂粗化后的效果比抛丸更密集,粗化更到位;而且喷砂比抛丸的切削效果好,形成的山峰的数量多,比表面积更大。

[0051]

图3为本发明实施例2中经抛丸和喷砂处理后金属骨架的表面形貌图。从图3中可看出,经抛丸和喷砂处理后,金属骨架表面获得了更加合适的表面形貌。

[0052]

(3)低碳钢板抛丸和喷砂处理后的表面能和液体的接触角

[0053]

表3抛丸和喷砂处理后的表面性能对照

[0054][0055]

由表3可知,相比gh40钢砂抛丸处理或36#白刚玉喷砂处理,本发明中采用的q326抛丸结合q226喷砂的粗化工艺(gh40钢砂抛丸+36#白刚玉喷砂),更有利于提高金属骨架的

表面性能,具有更大的水滴定接触角以及二碘甲烷滴定接触角,以及更高的色散分量、极性分量和表面能,即具有更高的表面张力,因而基于润湿方程和胶黏剂在粘合表面的润湿过程可知,表面张力越高越有利于胶黏剂在表面的充分接触和润湿,从而形成有效粘合。因此,抛丸加喷砂比喷砂或抛丸更有利于低碳钢与胶粘剂的粘合。

[0056]

由上述结果可知,不同的粗化工艺影响胶粘剂与金属基材之间的粘接,因此应结合粗化后金属表面的粗糙度、表面形貌、表面张力等进行分析,选择合适的粗化工艺。

[0057]

实施例3

[0058]

考察不同胶粘剂、涂覆工艺对金属骨架粘接性能的影响

[0059]

涂胶之前的脱脂和喷涂工艺与实施例1相同,区别在于:采用不同类型的胶粘剂、不同稀释比率、不同涂覆工艺、不同喷涂厚度对粘接性能的影响。经本发明工艺处理后所得的金属骨架(冷轧低碳钢)与aem橡胶进行硫化粘合,得到aem橡胶金属产品;对aem橡胶金属产品粘接性能(粘接强度、疲劳试验)进行测试,结果如下:

[0060]

(1)不同胶粘剂对aem橡胶金属产品粘接性能的影响

[0061]

表4三种胶粘剂对aem橡胶金属产品粘接性能的影响

[0062][0063]

由表4可知,不同类型胶粘剂与aem橡胶的匹配性结果如下:

[0064]

(a)喷涂p11/m538和ch205/ch6016两种胶粘剂的金属骨架,破坏后胶粘剂层与橡胶的分界面清晰,胶粘剂表面附胶率约25-35%,说明这2种胶粘剂与aem橡胶交联反应较少,在橡胶的硫化反应中匹配性一般。而实际情况是,p11/m538和ch205/ch6016的双涂体系,适于nr、ir、sbr、br、epdm、iir、cr、nbr等橡胶与金属或其它硬质基材的热硫化粘接,但对于aem橡胶均无实际应用案例。

[0065]

(b)喷涂ch202a/202b胶粘剂的金属骨架,破坏后除局部(约10%区域)为胶粘剂与金属骨架表面脱落外,90%以上区域均附有橡胶,说明ch202a/202b胶粘剂与aem橡胶总体匹配较好,硫化过程交联反应比较充分。

[0066]

(2)胶粘剂的涂覆工艺对粘接的影响

[0067]

将ch202a/202b制备成不同浓度的稀释液,调整施工粘度。采用手工刷涂和喷涂两种方式涂胶,确认胶粘剂厚度对粘接效果的影响。

[0068]

(2.1)不同胶粘剂厚度与粘接破坏结果

[0069]

表5胶粘剂厚度与粘接破坏结果

[0070]

[0071][0072]

上表5,不同的涂胶方法和胶粘剂厚度对粘接破坏的强度和附胶力的影响如下:

[0073]

(a)胶粘剂膜层的厚度在10-20um范围时,破坏力和附胶率均最大。

[0074]

(b)对于厚度相同的胶粘剂膜层,采用喷涂方式的粘接附胶率和粘结强度优于刷涂方式,原因可能是:采用的喷涂方式,更有利于提高胶粘剂整体均匀性,因而膜层厚度均匀性波动更小,这是手工刷涂时无法达到的。如图4所示,采用手动刷涂时,膜层的均匀性一般,而采用喷涂时,膜层厚度比较均匀。

[0075]

(2.2)不同稀释比率时,喷胶的膜厚&外观对比

[0076]

喷涂施工条件:喷枪口径0.8mm、油漆压力0.1mpa、枪距250mm、走枪速度500mm/s、旋转工件4个方向各喷涂1遍,胶粘剂相同的条件下施工,确认仅不同稀释比率对膜厚的影响。

[0077]

表6不同稀释率时的膜厚&外观

[0078][0079]

由表6、图5-7可知,在其他喷涂固定不变时,胶粘剂稀释率为1:0.8-1.2时,膜厚均在10-20微米范围,且外观无流挂、无堆积、无气泡,便于施工控制。

[0080]

由上述结果可知,aem橡胶金属产品与nr,ir,sbr,br,epdm,iir,cr,nbr等橡胶金属产品不同,采用的胶粘剂应该进行验证,确认胶粘剂与aem橡胶的匹配性、破坏后的附胶率、破坏力及疲劳性能,以保证金属与橡胶的可靠的粘接。与此同时,胶粘剂的涂覆工艺及参数,应考虑操作的可行性、膜厚的均匀性、稳定性等,以确保胶粘剂涂层的一致性,减少胶粘剂膜厚不均、漏喷、过厚等影响粘接质量。

[0081]

由上述实施例中的结果可知,本发明提供的aem橡胶金属产品金属骨架的前处理工艺,通过对金属骨架进行脱脂,去除金属骨架表面的油污和杂质,进而采用对经脱脂后的金属骨架进行抛丸和喷砂处理,降低金属骨架表面的粗粗度以及提高比表面积和表面张力,最后将ch202a/202b胶粘剂喷涂在经喷砂处理后的金属骨架表面,使金属骨架表面形成一层能够实现aem橡胶与金属骨架可靠粘接的胶粘剂膜,完成对金属骨架的处理。本发明对aem橡胶金属产品金属骨架表面的处理工艺,能够维持金属骨架表面的粗糙度在一个合理的范围,有利于获得比表面积更大的金属表面,且能够有效提高金属骨架的表面张力,有利于提高金属骨架与胶粘剂之间、胶粘剂与aem橡胶之间的粘接强度和附胶率,最终有利于获

得剪切刚度、粘接强度、疲劳试验等各方面性能均满足要求的aem橡胶金属产品,使用价值高,应用前景好。

[0082]

以上实施例仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。凡属于本发明思路下的技术方案均属于本发明的保护范围。应该指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下的改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1