一种高稳定性氮化硼纳米片基荧光复合材料的制备方法

1.本发明属于无机发光材料技术领域,具体涉及一种高稳定性氮化硼纳米片基荧光复合材料的制备方法。

背景技术:

2.近年来,碳量子点因其成本低、毒性小、生物相容性好、独特的光致发光特性而受到广泛关注。然而,固态碳量子点之间聚集导致的自猝灭和表面化学键变化导致的热稳定性差等问题严重限制了碳量子点在实际应用中的工作性能。解决上述问题最直接而有效的途径是将碳量子点封装在具有高导热系数的基质材料中。但迄今为止,适合提高发光复合材料导热性能的导热材料还很少。由于热传导材料多为吸光物质,即使在低负载量下也会不可避免地损害光学材料的发光性能。

3.二维氮化硼纳米片具有良好的电绝缘性、超高导热性、优异的抗氧化性和低毒性,在半导体器件、绝缘热管理和光电领域具有广阔的应用前景。最值得注意的是,氮化硼纳米片的可见光吸收几乎可以忽略不计,这确保了氮化硼纳米片复合材料的发光不会因其存在而受到损害。当发光中心与氮化硼纳米片紧密接触时,多余的热量将通过氮化硼纳米片表面输出,以避免在发光层中大量积累热量造成的高工作温度。然而,目前氮化硼纳米片虽然作为导热填料广泛应用于高分子材料中,但作为无机基质在发光材料中的研究却鲜有报道。

技术实现要素:

4.本发明为克服现有技术的不足,提供一种高稳定性氮化硼纳米片基荧光复合材料的制备方法,通过较为简便的方法制备出具有高稳定性的新型荧光复合功能材料,发光强度高,发射波长可调,具有优异的发光稳定性和热稳定性,并能对特定物质表现出强烈的荧光响应。

5.本发明采用的技术方案为:

6.一种高稳定性氮化硼纳米片基荧光复合材料的制备方法,包括如下步骤:

7.1)将氮化硼粉末加入到熔融碱中,均匀研磨至无颗粒感,得混合物;

8.2)将掺杂碳量子点溶液加入到步骤1)得到的混合物中,搅拌成糊状混合物;

9.3)将步骤2)得到的糊状混合物装入到聚四氟乙烯为内衬的不锈钢高压釜中加热反应;

10.4)将步骤3)反应后得到的产物分散在蒸馏水中,经过超声、离心处理后,分别收集上清液和下层沉降物,将上清液用蒸馏水和乙醇交替洗涤至中性,得到中性上清液ⅰ;

11.5)将步骤4)中收集的下层沉降物重新分散在蒸馏水中,经过超声、离心处理后,收集上清液,用蒸馏水和乙醇交替洗涤至中性,得到中性上清液ⅱ;

12.6)将步骤4)得到的中性上清液ⅰ和步骤5)得到的中性上清液ⅱ混合后放在真空烘箱中烘干,得到高稳定性氮化硼纳米片基荧光复合材料。

13.进一步的,上述的制备方法,步骤1)中,所述的氮化硼为二维六方氮化硼,粒径为2~20μm。

14.进一步的,上述的制备方法,步骤1)中,所述的熔融碱为氢氧化钠和氢氧化钾中的一种或两种。

15.进一步的,上述的制备方法,步骤1)中,所述的氮化硼粉末和熔融碱的质量比为1:1~10。

16.进一步的,上述的制备方法,步骤2)中,所述的掺杂碳量子点是选自氮、硫、硼、磷掺杂碳量子点中的至少一种,并且在碱性环境中不发生荧光猝灭。

17.进一步的,上述的制备方法,步骤2)中,所述的掺杂碳量子点的发射波长为400~700nm。

18.进一步的,上述的制备方法,所述的掺杂碳量子点和氮化硼粉末质量比为1:2~100。

19.进一步的,上述的制备方法,步骤3)中,所述的加热反应温度为100~200℃,反应时间为0.5~5h。

20.进一步的,上述的制备方法,步骤4)和步骤5)中,所述的超声功率为100~250w,超声时间为1~8h,所述的离心速度为500~8000rpm,离心时间为1~60min。

21.进一步的,上述的制备方法,步骤6)中,所述的烘干温度为40~100℃,烘干时间为4~24h。

22.本发明的有益效果是:本发明合成工艺易于控制,操作简单,绿色环保,生产成本低,可快速构建具有高稳定性的氮化硼纳米片基荧光复合材料,利用了氮化硼突出的化学稳定性和热稳定性等优势,扩展了氮化硼纳米片在发光材料领域的应用。同时有效的克服了碳量子点固态荧光猝灭和热猝灭问题,解决了现有碳量子点荧光复合材料的缺陷。所制备的氮化硼纳米片基荧光复合材料发光强度高,发射波长可调,具有优异的发光稳定性和热稳定性,并能对特定物质表现出强烈的荧光响应,可广泛应用于led照明、荧光传感器、防伪加密等领域。

附图说明

23.图1为实施例7制备的高稳定性氮化硼纳米片基荧光复合材料和实施例10制备的纯氮化硼纳米片的x-射线粉末衍射图谱,其中,a为高稳定性氮化硼纳米片基荧光复合材料,b为纯氮化硼纳米片。

24.图2为实施例7制备的高稳定性氮化硼纳米片基荧光复合材料和实施例10制备的纯氮化硼纳米片的扫描电镜图,其中,a为高稳定性氮化硼纳米片基荧光复合材料,b为纯氮化硼纳米片。

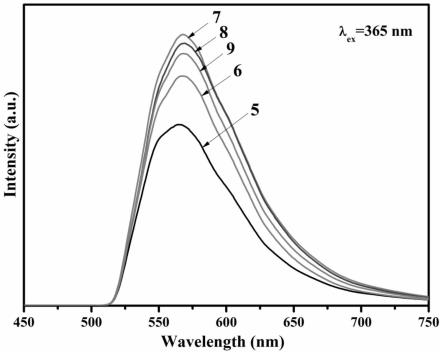

25.图3为实施例5-9制备的高稳定性氮化硼纳米片基荧光复合材料的荧光发射光谱图,其中,5、6、7、8、9分别表示实施例5、6、7、8、9制备的高稳定性氮化硼纳米片基荧光复合材料。

具体实施方式

26.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明

作进一步具体描述。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

27.实施例1

28.一种高稳定性氮化硼纳米片基荧光复合材料的制备方法如下:

29.(1)将粒径为2~20μm的1.0g氮化硼粉末加入到2.16g氢氧化钾和2.84g氢氧化钠组成的混合熔融碱中均匀研磨至无颗粒感,得混合物;

30.(2)将0.08g发射波长为570nm的氮掺杂碳量子点溶解于1ml蒸馏水中,然后加入到步骤(1)得到的混合物中,搅拌成糊状混合物;

31.(3)将糊状混合物装入到25ml聚四氟乙烯为内衬的不锈钢高压釜中,200℃反应2h;

32.(4)将步骤(3)反应后得到的产物分散在500ml蒸馏水中,220w超声剥离1h,超声结束后,将所得分散液以2000rpm离心20min,分别收集上清液和下层沉降物,将上清液用蒸馏水和乙醇交替洗涤至中性,得到中性上清液ⅰ;

33.(5)将步骤(4)中收集的下层沉降物重新分散在500ml蒸馏水中,220w超声剥离1h,超声结束后,将所得分散液以2000rpm离心20min,收集上清液,用蒸馏水和乙醇交替洗涤至中性,得到中性上清液ⅱ;

34.(6)将步骤(4)得到的中性上清液ⅰ和步骤(5)得到的中性上清液ⅱ混合后放在80℃的真空烘箱中烘干6h,得到高稳定性氮化硼纳米片基荧光复合材料。

35.所制备的氮化硼纳米片基荧光复合材料具有优异的发光稳定性和热稳定性,在450nm的激发光照射下发出明亮的黄色荧光。

36.实施例2

37.一种高稳定性氮化硼纳米片基荧光复合材料的制备方法如下:

38.(1)将粒径为2~10μm的1.0g氮化硼粉末加入到2.16g氢氧化钾和2.84g氢氧化钠组成的混合熔融碱中均匀研磨至无颗粒感,得混合物;

39.(2)将0.08g发射波长为520nm的氮、硫掺杂碳量子点溶解于1ml蒸馏水中,然后加入到步骤(1)得到的混合物中,搅拌成糊状混合物;

40.(3)将糊状混合物装入到25ml聚四氟乙烯为内衬的不锈钢高压釜中,190℃反应2h;

41.(4)将步骤(3)反应后得到的产物分散在500ml蒸馏水中,200w超声剥离2h,超声结束后,将所得分散液以1500rpm离心30min,分别收集上清液和下层沉降物,将上清液用蒸馏水和乙醇交替洗涤至中性,得到中性上清液ⅰ;

42.(5)将步骤(4)中收集的下层沉降物重新分散在500ml蒸馏水中,200w超声剥离2h,超声结束后,将所得分散液以1500rpm离心30min,收集上清液,用蒸馏水和乙醇交替洗涤至中性,得到中性上清液ⅱ;

43.(6)将步骤(4)得到的中性上清液ⅰ和步骤(5)得到的中性上清液ⅱ混合后放在70℃的真空烘箱中烘干10h,得到高稳定性氮化硼纳米片基荧光复合材料。

44.所制备的氮化硼纳米片基荧光复合材料具有优异的发光稳定性和热稳定性,在395nm的激发光照射下发出明亮的绿色荧光。

45.实施例3

46.一种高稳定性氮化硼纳米片基荧光复合材料的制备方法如下:

47.(1)将粒径为2~20μm的1.0g氮化硼粉末加入到2.16g氢氧化钾和2.84g氢氧化钠组成的混合熔融碱中均匀研磨至无颗粒感,得混合物;

48.(2)将0.08g发射波长为450nm的硼掺杂碳量子点溶解于1ml蒸馏水中,然后加入到步骤(1)得到的混合物中,搅拌成糊状混合物;

49.(3)将糊状混合物装入到25ml聚四氟乙烯为内衬的不锈钢高压釜中,180℃反应2h;

50.(4)将步骤(3)反应后得到的产物分散在500ml蒸馏水中,180w超声剥离3h,超声结束后,将所得分散液以1000rpm离心40min,分别收集上清液和下层沉降物,将上清液用蒸馏水和乙醇交替洗涤至中性,得到中性上清液ⅰ;

51.(5)将步骤(4)中收集的下层沉降物重新分散在500ml蒸馏水中,180w超声剥离3h,超声结束后,将所得分散液以1000rpm离心40min,收集上清液,用蒸馏水和乙醇交替洗涤至中性,得到中性上清液ⅱ;

52.(6)将步骤(4)得到的中性上清液ⅰ和步骤(5)得到的中性上清液ⅱ混合后放在60℃的真空烘箱中烘干12h,得到高稳定性氮化硼纳米片基荧光复合材料。

53.所制备的氮化硼纳米片基荧光复合材料具有优异的发光稳定性和热稳定性,在360nm的激发光照射下发出明亮的蓝色荧光。

54.实施例4

55.一种高稳定性氮化硼纳米片基荧光复合材料的制备方法如下:

56.(1)将粒径为2~10μm的1.0g氮化硼粉末加入到2.16g氢氧化钾和2.84g氢氧化钠组成的混合熔融碱中均匀研磨至无颗粒感,得混合物;

57.(2)将0.10g发射波长为630nm的氮、磷掺杂碳量子点溶解于1ml蒸馏水中,然后加入到步骤(1)得到的混合物中,搅拌成糊状混合物;

58.(3)将糊状混合物装入到25ml聚四氟乙烯为内衬的不锈钢高压釜中,160℃反应4h;

59.(4)将步骤(3)反应后得到的产物分散在500ml蒸馏水中,160w超声剥离4h,超声结束后,将所得分散液以1000rpm离心40min,分别收集上清液和下层沉降物,将上清液用蒸馏水和乙醇交替洗涤至中性,得到中性上清液ⅰ;

60.(5)将步骤(4)中收集的下层沉降物重新分散在500ml蒸馏水中,160w超声剥离4h,超声结束后,将所得分散液以1000rpm离心40min,收集上清液,用蒸馏水和乙醇交替洗涤至中性,得到中性上清液ⅱ;

61.(6)将步骤(4)得到的中性上清液ⅰ和步骤(5)得到的中性上清液ⅱ混合后放在50℃的真空烘箱中烘干24h,得到高稳定性氮化硼纳米片基荧光复合材料。

62.所制备的氮化硼纳米片基荧光复合材料具有优异的发光稳定性和热稳定性,在550nm的激发光照射下发出明亮的红色荧光。

63.实施例5

64.一种高稳定性氮化硼纳米片基荧光复合材料的制备方法如下:

65.(1)将粒径为10~20μm的1.0g氮化硼粉末加入到2.16g氢氧化钾和2.84g氢氧化钠

组成的混合熔融碱中均匀研磨至无颗粒感,得混合物;

66.(2)将0.03g发射波长为600nm的氮掺杂碳量子点溶解于1ml蒸馏水中,然后加入到步骤(1)得到的混合物中,搅拌成糊状混合物;

67.(3)将糊状混合物装入到25ml聚四氟乙烯为内衬的不锈钢高压釜中,180℃反应2h;

68.(4)将步骤(3)反应后得到的产物分散在500ml蒸馏水中,220w超声剥离2h,超声结束后,将所得分散液以1500rpm离心30min,分别收集上清液和下层沉降物,将上清液用蒸馏水和乙醇交替洗涤至中性,得到中性上清液ⅰ;

69.(5)将步骤(4)中收集的下层沉降物重新分散在500ml蒸馏水中,220w超声剥离2h,超声结束后,将所得分散液以1500rpm离心30min,收集上清液,用蒸馏水和乙醇交替洗涤至中性,得到中性上清液ⅱ;

70.(6)将步骤(4)得到的中性上清液ⅰ和步骤(5)得到的中性上清液ⅱ混合后放在60℃的真空烘箱中烘干12h,得到高稳定性氮化硼纳米片基荧光复合材料。

71.所制备的氮化硼纳米片基荧光复合材料具有优异的发光稳定性和热稳定性,在365nm的激发光照射下发出明亮的橙色荧光。

72.实施例6

73.一种高稳定性氮化硼纳米片基荧光复合材料的制备方法如下:

74.(1)将粒径为10~20μm的1.0g氮化硼粉末加入到2.16g氢氧化钾和2.84g氢氧化钠组成的混合熔融碱中均匀研磨至无颗粒感,得混合物;

75.(2)将0.06g发射波长为600nm的氮掺杂碳量子点溶解于1ml蒸馏水中,然后加入到步骤(1)得到的混合物中,搅拌成糊状混合物;

76.(3)将糊状混合物装入到25ml聚四氟乙烯为内衬的不锈钢高压釜中,180℃反应2h;

77.(4)将步骤(3)反应后得到的产物分散在500ml蒸馏水中,220w超声剥离2h,超声结束后,将所得分散液以1500rpm离心30min,分别收集上清液和下层沉降物,将上清液用蒸馏水和乙醇交替洗涤至中性,得到中性上清液ⅰ;

78.(5)将步骤(4)中收集的下层沉降物重新分散在500ml蒸馏水中,220w超声剥离2h,超声结束后,将所得分散液以1500rpm离心30min,收集上清液,用蒸馏水和乙醇交替洗涤至中性,得到中性上清液ⅱ;

79.(6)将步骤(4)得到的中性上清液ⅰ和步骤(5)得到的中性上清液ⅱ混合后放在60℃的真空烘箱中烘干12h,得到高稳定性氮化硼纳米片基荧光复合材料。

80.所制备的氮化硼纳米片基荧光复合材料具有优异的发光稳定性和热稳定性,在365nm的激发光照射下发出明亮的橙色荧光。

81.实施例7

82.一种高稳定性氮化硼纳米片基荧光复合材料的制备方法如下:

83.(1)将粒径为10~20μm的1.0g氮化硼粉末加入到2.16g氢氧化钾和2.84g氢氧化钠组成的混合熔融碱中均匀研磨至无颗粒感,得混合物;

84.(2)将0.09g发射波长为600nm的氮掺杂碳量子点溶解于1ml蒸馏水中,然后加入到步骤(1)得到的混合物中,搅拌成糊状混合物;

85.(3)将糊状混合物装入到25ml聚四氟乙烯为内衬的不锈钢高压釜中,180℃反应2h;

86.(4)将步骤(3)反应后得到的产物分散在500ml蒸馏水中,220w超声剥离2h,超声结束后,将所得分散液以1500rpm离心30min,分别收集上清液和下层沉降物,将上清液用蒸馏水和乙醇交替洗涤至中性,得到中性上清液ⅰ;

87.(5)将步骤(4)中收集的下层沉降物重新分散在500ml蒸馏水中,220w超声剥离2h,超声结束后,将所得分散液以1500rpm离心30min,收集上清液,用蒸馏水和乙醇交替洗涤至中性,得到中性上清液ⅱ;

88.(6)将步骤(4)得到的中性上清液ⅰ和步骤(5)得到的中性上清液ⅱ混合后放在60℃的真空烘箱中烘干12h,得到高稳定性氮化硼纳米片基荧光复合材料。

89.所制备的氮化硼纳米片基荧光复合材料具有优异的发光稳定性和热稳定性,在365nm的激发光照射下发出明亮的橙色荧光。

90.实施例8

91.一种高稳定性氮化硼纳米片基荧光复合材料的制备方法如下:

92.(1)将粒径为10~20μm的1.0g氮化硼粉末加入到2.16g氢氧化钾和2.84g氢氧化钠组成的混合熔融碱中均匀研磨至无颗粒感,得混合物;

93.(2)将0.12g发射波长为600nm的氮掺杂碳量子点溶解于1ml蒸馏水中,然后加入到步骤(1)得到的混合物中,搅拌成糊状混合物;

94.(3)将糊状混合物装入到25ml聚四氟乙烯为内衬的不锈钢高压釜中,180℃反应2h;

95.(4)将步骤(3)反应后得到的产物分散在500ml蒸馏水中,220w超声剥离2h,超声结束后,将所得分散液以1500rpm离心30min,分别收集上清液和下层沉降物,将上清液用蒸馏水和乙醇交替洗涤至中性,得到中性上清液ⅰ;

96.(5)将步骤(4)中收集的下层沉降物重新分散在500ml蒸馏水中,220w超声剥离2h,超声结束后,将所得分散液以1500rpm离心30min,收集上清液,用蒸馏水和乙醇交替洗涤至中性,得到中性上清液ⅱ;

97.(6)将步骤(4)得到的中性上清液ⅰ和步骤(5)得到的中性上清液ⅱ混合后放在60℃的真空烘箱中烘干12h,得到高稳定性氮化硼纳米片基荧光复合材料。

98.所制备的氮化硼纳米片基荧光复合材料具有优异的发光稳定性和热稳定性,在365nm的激发光照射下发出明亮的橙色荧光。

99.实施例9

100.一种高稳定性氮化硼纳米片基荧光复合材料的制备方法如下:

101.(1)将粒径为10~20μm的1.0g氮化硼粉末加入到2.16g氢氧化钾和2.84g氢氧化钠组成的混合熔融碱中均匀研磨至无颗粒感,得混合物;

102.(2)将0.15g发射波长为600nm的氮掺杂碳量子点溶解于1ml蒸馏水中,然后加入到步骤(1)得到的混合物中,搅拌成糊状混合物;

103.(3)将糊状混合物装入到25ml聚四氟乙烯为内衬的不锈钢高压釜中,180℃反应2h;

104.(4)将步骤(3)反应后得到的产物分散在500ml蒸馏水中,220w超声剥离2h,超声结

束后,将所得分散液以1500rpm离心30min,分别收集上清液和下层沉降物,将上清液用蒸馏水和乙醇交替洗涤至中性,得到中性上清液ⅰ;

105.(5)将步骤(4)中收集的下层沉降物重新分散在500ml蒸馏水中,220w超声剥离2h,超声结束后,将所得分散液以1500rpm离心30min,收集上清液,用蒸馏水和乙醇交替洗涤至中性,得到中性上清液ⅱ;

106.(6)将步骤(4)得到的中性上清液ⅰ和步骤(5)得到的中性上清液ⅱ混合后放在60℃的真空烘箱中烘干12h,得到高稳定性氮化硼纳米片基荧光复合材料。

107.所制备的氮化硼纳米片基荧光复合材料具有优异的发光稳定性和热稳定性,在365nm的激发光照射下发出明亮的橙色荧光。

108.掺杂碳量子点含量对氮化硼纳米片基荧光复合材料发光强度的影响:由实施例5-9和图3可知,随着掺杂碳量子点在氮化硼纳米片基荧光复合材料中含量的增加,相应的荧光发射强度先急剧增加,后略有下降。这可能是因为当荧光复合材料体系中碳量子点浓度较高时,氮化硼纳米片不能为碳量子点提供足够的生长位点,造成了碳量子点在氮化硼纳米片表面的聚集,使碳量子点修饰的氮化硼纳米片基荧光复合材料的荧光强度降低。

109.实施例10对比实验

110.一种纯氮化硼纳米片的制备方法如下:

111.(1)将粒径为10~20μm的1.0g氮化硼粉末加入到2.16g氢氧化钾和2.84g氢氧化钠组成的混合熔融碱中均匀研磨至无颗粒感,得混合物;

112.(2)将1ml蒸馏水加入到步骤(1)得到的混合物中,搅拌成糊状混合物;

113.(3)将糊状混合物装入到25ml聚四氟乙烯为内衬的不锈钢高压釜中,180℃反应2h;

114.(4)将步骤(3)反应后得到的产物分散在500ml蒸馏水中,220w超声剥离2h,超声结束后,将所得分散液以1500rpm离心30min,分别收集上清液和下层沉降物,将上清液用蒸馏水和乙醇交替洗涤至中性,得到中性上清液ⅰ;

115.(5)将步骤(4)中收集的下层沉降物重新分散在500ml蒸馏水中,220w超声剥离2h,超声结束后,将所得分散液以1500rpm离心30min,收集上清液,用蒸馏水和乙醇交替洗涤至中性,得到中性上清液ⅱ;

116.(6)将步骤(4)得到的中性上清液ⅰ和步骤(5)得到的中性上清液ⅱ混合后放在60℃的真空烘箱中烘干12h,得到纯氮化硼纳米片。

117.图1是高稳定性氮化硼纳米片基荧光复合材料(a)和纯氮化硼纳米片(b)的x-射线粉末衍射图谱,纯氮化硼纳米片与文献中给出的h-bn相的标准卡片(pdf#34-0421)一致,没有观察到其他杂峰。经过碳量子点修饰后,氮化硼纳米片基荧光复合材料中检测到明显的氮化硼特征衍射峰和较弱的碳量子点特征峰,说明经碳量子点修饰的高稳定性氮化硼纳米片基荧光复合材料的基本结构仍然是h-bn,晶体相没有明显变化。这可能与复合材料中碳量子点本身的衍射峰较弱以及碳量子点含量较低有关。

118.图2是在高稳定性氮化硼纳米片基荧光复合材料(a)和纯氮化硼纳米片(b)的扫描电镜图,纯氮化硼纳米片的形貌为不同横向尺寸的薄片结构,经过碳量子点修饰后,碳量子点只是附着在氮化硼纳米片表面,不会显著改变氮化硼纳米片的原始形貌。

119.图3是在365nm激发波长下监测的高稳定性氮化硼纳米片基荧光复合材料的荧光

发射光谱图,最强发射峰位于570nm处。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1