一种氧化物近红外发光材料及其制备方法和应用与流程

1.本发明涉及红外发光材料技术领域,尤其涉及一种氧化物近红外发光材料及其制备方法和应用。

背景技术:

2.近红外光可以广泛应用在安防监控、食品检测、生物识别等领域。目前,获得近红外光的方式主要有四种:卤钨灯、oled、红外芯片和近红外荧光粉转换led。卤钨灯体积较大,主要是通过钨丝的热辐射获得近红外光,得到的近红外光的谱带较宽,但存在功耗高、效率低的缺点。oled通过电子空穴对复合发光,目前存在功率低、寿命短、成本高的缺点。红外芯片也是通过电子空穴对复合发光,具有体积小、效率高、寿命长的优点,但存在谱带较窄的缺点。近红外发光材料转换led是通过蓝光或近紫外芯片激发近红外发光材料获得近红外光,蓝光或近紫外芯片较为成熟且成本低,近红外发光材料合成工艺成熟、成本较低且具有光谱可调控的优势,因此近红外发光材料转换led器件具有体积小、成本低、光谱可调控的优点,适合作为体积紧凑的近红外发光装置。但是,目前的近红外发光材料种类少,使得近红外发光材料应用受到限制。

技术实现要素:

3.有鉴于此,本发明的目的在于提供一种氧化物近红外发光材料及其制备方法和应用。本发明提供的氧化物近红外发光材料在蓝光或近紫外光激发下能够获得近红外光,扩大了氧化物近红外发光材料的种类。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种氧化物近红外发光材料,化学通式为aaccod:qd;式中:a为mg、ca、sr、ba、zn、cu、cd、co、ni、pb和sn中的一种或两种;c为y、la、lu、gd、sc、ga、bi、in、al、sm、pr和si中的一种或多种;d包括cr;0.5<a≤1,1≤c≤2,3.5≤d≤5,0.0005≤q≤0.5。

6.优选地,所述d还包括yb、er、nd或pr。

7.优选地,所述a为mg、ca或sr。

8.优选地,所述c为ga或sc。

9.优选地,所述氧化物近红外发光材料的化学式为mgga

1.97

o4:0.03cr、casc

1.47

ga

0.5

o4:0.03cr、srga

1.97

o4:0.03cr或mgga

1.95

o4:0.03cr,0.02yb。

10.优选地,所述氧化物近红外发光材料的发射波长为600~1600nm。

11.本发明还提供了上述技术方案所述的氧化物近红外发光材料的制备方法,包括以下步骤:

12.将含a、c、o和d的物质混合,得到原料混合物;

13.将所述原料混合物进行焙烧,得到所述氧化物近红外发光材料。

14.优选地,所述焙烧包括依次进行第一焙烧和第二焙烧,所述第一焙烧的温度为600~1000℃,保温时间为1~2h;所述第二焙烧的温度为1000~1600℃,保温时间为1~4h。

15.本发明还提供了上述技术方案所述的氧化物近红外发光材料或上述技术方案所述的制备方法得到的氧化物近红外发光材料在发光装置中的应用。

16.本发明提供了一种氧化物近红外发光材料,化学通式为aaccod:qd;式中:a为mg、ca、sr、ba、zn、cu、cd、co、ni、pb和sn中的一种或两种;c为y、la、lu、gd、sc、ga、bi、in、al、sm、pr和si中的一种或多种;d包括cr;0.5<a≤1,1≤c≤2,3.5≤d≤5,0.0005≤q≤0.5。在本发明中,元素a和元素c形成的配位环境,为元素d涉及的离子提供合适的晶体场环境;在这种晶体场环境中,d元素涉及的离子通过电子跃迁获得了宽带近红外光。本发明的氧化物近红外发光材料的发射谱带表现为波长在600nm~1600nm的宽带发射,光谱的半高宽大于100nm,具有发射谱带宽的特点;且该氧化物近红外发光材料的有效吸收的波长范围在350nm~800nm;适合应用于小型近红外智能设备如食品检测、安防监控等领域。

17.本发明还提供了上述技术方案所述的氧化物近红外发光材料的制备方法,包括以下步骤:将含元素a、c、o和d的物质混合,得到原料混合物;将所述原料混合物进行焙烧,得到所述氧化物近红外发光材料。本发明提供的制备方法操作简单,易于工业化。

18.本发明还提供了上述技术方案所述的氧化物近红外发光材料或上述技术方案所述的制备方法得到的氧化物近红外发光材料在发光装置中的应用。由于本发明提供的氧化物近红外发光材料具有发射谱带宽、光谱可调的特点,使其能够应用于发光装置中。

附图说明

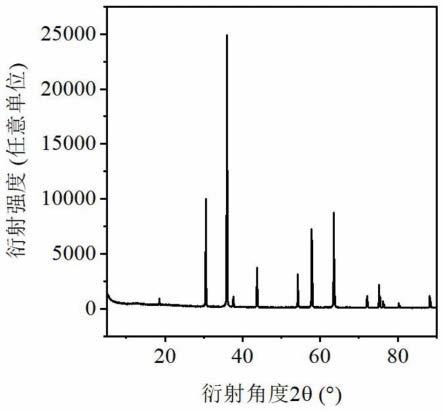

19.图1为实施例1所得发光材料的x射线粉末衍射图谱;

20.图2为实施例1所得发光材料的发射光谱(激发波长为405nm);

21.图3为实施例2所得发光材料的x射线粉末衍射图谱;

22.图4为实施例2所得发光材料的发射光谱(激发波长为460nm);

23.图5为实施例3所得发光材料的x射线粉末衍射图谱;

24.图6为实施例3所得发光材料的发射光谱(激发波长为460nm);

25.图7为实施例4所得发光材料的x射线粉末衍射图谱;

26.图8为实施例4所得发光材料的发射光谱(激发波长为405nm)。

具体实施方式

27.本发明提供了一种氧化物近红外发光材料,化学通式为aaccod:qd;式中:a为mg、ca、sr、ba、zn、cu、cd、co、ni、pb和sn中的一种或两种;c为y、la、lu、gd、sc、ga、bi、in、al、sm、pr和si中的一种或多种;d包括cr;0.5<a≤1,1≤c≤2,3.5≤d≤5,0.0005≤q≤0.5。

28.在本发明中,所述a优选为mg、ca或sr。在本发明中,所述a优选为0.6~0.9,进一步优选为0.7~0.8。

29.在本发明中,所述c优选为ga或sc。在本发明中,所述c优选为1.2~1.8,进一步优选为1.4~1.6。

30.在本发明中,所述d优选为4~4.5。

31.在本发明中,所述d优选还包括yb、er、nd或pr。在本发明中,所述q优选为0.01~0.4%,进一步优选为0.1~0.3%。

32.在本发明中,所述氧化物近红外发光材料的化学式优选为mgga

1.97

o4:0.03cr、

casc

1.47

ga

0.5

o4:0.03cr、srga

1.97

o4:0.03cr或mgga

1.95

o4:0.03cr,0.02yb。

33.在本发明中,所述氧化物近红外发光材料优选为粉体形态。

34.在本发明中,所述氧化物近红外发光材料的发射波长优选为600~1600nm。

35.本发明还提供了上述技术方案所述的氧化物近红外发光材料的制备方法,包括以下步骤:

36.将含a、c、o和d的物质混合,得到原料混合物;

37.将所述原料混合物进行焙烧,得到所述氧化物近红外发光材料。

38.在本发明中,如无特殊说明,本发明所用原料均优选为市售产品。

39.本发明将含a、c、o和d的物质混合,得到原料混合物。

40.在本发明中,所述含a、c、o和d的物质的纯度优选为分析纯及以上。在本发明中,所述含a的物质优选包括元素a的氧化物、氟化物或碳酸盐。在本发明中,所述含c的物质优选包括元素c的氧化物、氟化物或碳酸盐。在本发明中,所述含d的物质优选包括元素d的氧化物、氟化物或碳酸盐。在本发明中,所述含a的物质、含c的物质和含d的物质中至少有一种为氧化物。

41.在本发明中,所述混合的方式优选为研磨,本发明对所述研磨的参数不做具体限定,只要能够将含a、c、o和d的物质混合均匀即可。

42.得到原料混合物后,本发明将所述原料混合物进行焙烧,得到所述氧化物近红外发光材料。

43.在本发明中,所述焙烧的气氛优选包括空气或还原气氛。在本发明中,所述还原气氛优选包括氮气-氢气混合气,或氮气-一氧化碳混合气。在本发明中,所述氮气-氢气混合气中氮气和氢气的体积比优选为3:1。在本发明中,所述氮气-一氧化碳混合气中氮气和一氧化碳的体积比优选为3:1。

44.在本发明中,所述焙烧优选包括依次进行第一焙烧和第二焙烧。在本发明中,所述第一焙烧的温度为600~1000℃,进一步优选为700~900℃;由室温升温至所述第一焙烧的温度的速率优选为10℃/min;保温时间为1~2h。在本发明中,所述第二焙烧的温度优选为1000~1600℃,进一步优选为1200~1500℃;由第一焙烧的温度升温至所述第二焙烧的温度的速率优选为4℃/min;保温时间优选为1~4h。

45.在本发明中,所述焙烧优选为将所述原料混合物置于坩埚中,将所述坩埚置于空气中进行烧结。

46.所述烧结后,本发明优选还包括将得到的焙烧物料进行炉冷至室温。

47.所述炉冷至室温后,本发明优选还包括依次进行破碎、洗涤、过筛和烘干。本发明对所述破碎的方式和参数不做具体限定,只要能够将物料破碎至粒径为400~2500目即可。本发明对所述洗涤的操作和参数不做具体限定,只要能够洗涤干净即可。在本发明中,所述过筛的筛网的孔径优选为400~2500目。本发明对所述烘干的参数不做具体限定,只要能够烘干至恒重即可。

48.本发明还提供了上述技术方案所述的氧化物近红外发光材料或上述技术方案所述的制备方法得到的氧化物近红外发光材料在发光装置中的应用。

49.本发明对所述氧化物近红外发光材料在发光装置中的应用方式不做具体限定,本领域技术人员根据实际情况进设置即可。

50.下面结合实施例对本发明提供的氧化物近红外发光材料及其制备方法和应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

51.实施例1

52.一种氧化物近红外发光材料,化学式为mgga

1.97

o4:0.03cr,制备方法包括以下步骤:

53.(1)、按照mgga

1.97

o4:0.03cr的化学计量配比称取分析纯mgo、分析纯ga2o3、分析纯cr2o3原料,将上述原料研磨混合均匀。

54.(2)、将混合均匀的原料装入刚玉坩埚,将刚玉坩埚置于空气中进行烧结;烧结包括:以10℃/min从室温升温900℃,在900℃保温1h;

②

以4℃/min从900℃升温至1600℃,在1600℃保温2h;炉冷至室温。

55.(3)、将烧结产物进行破碎,洗涤,过筛,烘干后得到最终样品。

56.对所得样品进行x射线粉末衍射,结果如图1所示,从图1可以看出:衍射图谱与mgga2o4标准pdf卡片对应,表明合成了mgga

1.97

o4:0.03cr纯相。

57.所得样品的发光性能进行测试(激发波长为405nm),结果如图2所示,从图2可以看出:所得样品具有三个发射峰,光谱覆盖600~1600nm范围。

58.实施例2

59.一种氧化物近红外发光材料,化学式为casc

1.47

ga

0.5

o4:0.03cr,制备方法包括以下步骤:

60.(1)、按照casc

1.47

ga

0.5

o4:0.03cr的化学计量配比称取分析纯caco3、分析纯sc2o3、分析纯ga2o3、分析纯cr2o3原料,将上述原料研磨混合均匀。

61.(2)、将混合均匀的原料装入刚玉坩埚,将刚玉坩埚置于空气中进行烧结;烧结包括:以10℃/min从室温升温900℃,在900℃保温1h;以4℃/min从900℃升温至1400℃,在1400℃保温2h;炉冷至室温。

62.(3)、将烧结产物进行破碎,洗涤,过筛,烘干后得到最终样品。

63.对所得样品进行x射线粉末衍射,结果如图3所示。从图3可以看出:衍射图谱与casc2o4标准pdf卡片对应,表明合成了casc

1.47

ga

0.5

o4:0.03cr纯相。

64.对所得样品的发光性能进行测试(激发波长为460nm),结果如图4所示。从图4可以看出:所得样品的发射主峰位于836nm附近,光谱覆盖在650~1300nm范围。

65.实施例3

66.一种氧化物近红外发光材料,化学式为srga

1.97

o4:0.03cr,制备方法包括以下步骤:

67.(1)、按照srga

1.97

o4:0.03cr的化学计量配比称取分析纯srco3、分析纯ga2o3、分析纯cr2o3原料,将上述原料研磨混合均匀。

68.(2)、将混合均匀的原料装入刚玉坩埚,将刚玉坩埚置于空气气氛中进行烧结;烧结包括:以10℃/min从室温升温900℃,在900℃保温1小时;以4℃/min从900℃升温至1400℃,在1400℃保温2h;炉冷至室温。

69.(3)、将烧结产物进行破碎,洗涤,过筛,烘干后得到最终样品。

70.对所得样品进行x射线粉末衍射,结果如图5所示。从图5可以看出:衍射图谱与srga2o4标准pdf卡片对应,表明合成了srga

1.97

o4:0.03cr纯相。

71.对所得样品的发光性能进行测试(激发波长为460nm),结果如图6所示,从图6可以看出:所得样品发射主峰位于882nm附近,光谱覆盖700~1300nm范围。

72.实施例4

73.一种氧化物近红外发光材料,化学式为mgga

1.95

o4:0.03cr,0.02yb,制备方法包括以下步骤:

74.(1)、按照mgga

1.95

o4:0.03cr,0.02yb的化学计量配比称取分析纯mgo、分析纯ga2o3、分析纯cr2o3、分析纯yb2o3原料,将上述原料研磨混合均匀。

75.(2)、将混合均匀的原料装入刚玉坩埚,将刚玉坩埚置于空气中进行烧结;烧结包括:以10℃/min从室温升温900℃,在900℃保温1h;以4℃/min从900℃升温至1600℃,在1600℃保温2h;炉冷至室温。

76.(3)、将烧结产物进行破碎,洗涤,过筛,烘干后得到最终样品。

77.对所得样品进行x射线粉末衍射,结果如图7所示,从图7可以看出:衍射图谱与mgga2o4标准pdf卡片对应,表明合成了mgga

1.95

o4:0.03cr,0.02yb纯相。

78.所得样品的发光性能进行测试(激发波长为405nm),结果如图8所示,从图8可以看出:相较于cr单独掺杂mgga2o4,本实施例提高了在1000~1050nm之间的发光强度。

79.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1