中空碳球的制备方法与流程

1.本发明涉及一种中空碳球领域,具体涉及一种中空碳球的制备方法。

背景技术:

2.中空碳球具有优良的化学稳定性及热稳定性,并且质量轻,抗压性能好,因此被广泛的应用于电极材料,储能储氢材料,吸附材料,润滑剂及催化剂载体等领域,受到了学术和工业各方面的重视。目前大部分中空碳球的研发技术还局限在实验室中,而且成本较高和制造程序繁琐复杂,且生产技术还不成熟。

3.中国专利cn106115690a公开了一种连续中空碳球的制备方法,此方法使用炭材料前躯体溶液或熔体,采用同轴静电纺丝制备由纤维相连的、中空结构纤维,然后在空气中预氧化,惰性气体保护下继续升温炭化、活化,得到连续的中空碳球/活性碳球,该制备方法制备的中空碳球内、外径可控,串珠密度、比表面积、孔径可控,所得中空碳球连续、纤维膜柔软,增加了材料效能,但运用的静电纺丝技术产量较低,成本较高。

4.中国专利cn 107673323a公开了一种自模板制备中空碳球的方法,将六氯环三磷腈和共聚单体分散于有机溶剂中,然后加入缚酸剂,在超声辅助条件下反应2~6小时,反应结束后,经离心、洗涤,得到实心聚磷腈微球;将所得的聚磷腈微球移至炭化炉中,惰性气体保护下,高温煅烧后得中空碳球,此制备方法中运用了较多的有害物质,对设备和操作要求非常高。

5.中国专利cn1002633248a公开了一种热塑性酚醛树脂基中空碳球的制备方法,此中空碳球的制备方法为在20~50℃下调制含有1~10wt.%分散剂的水溶液;按酚醛树脂:固化剂:分散剂水溶液的质量比为:100:3-20:500~1500,在高压釜中搅拌并加热到110~130℃,保温0.5~3小时,然后冷却,过滤,干燥,得中空酚醛树脂球;以氮气作为保护气,中空酚醛树脂球在炭化活化炉中加热到800~1000℃后,恒温0.5~3h,同时在恒温段过程以100g中空酚醛树脂球,每小时0.1~1.2m3的水蒸气流速活化中空酚醛树脂球,冷却后即得中空碳球,球径为0.1mm~1.5mm,球形度为95%-99%的中空碳球,过程复杂。

6.中国专利cn110482521a公开了一种中空碳球的制备方法,其制备步骤如下:首先制备可完全热解的交联聚合物微球;然后将沥青溶入四氢呋喃中,滤去不溶组分,得到沥青的四氢呋喃溶液;而后将交联聚合物微球通过超声或搅拌的方法浸渍到含有沥青的四氢呋喃溶液中,随后经过滤、干燥得到中空碳球的前驱体;将中空碳球的前驱体经氧化交联,然后在高温惰性气氛下热解,交联聚合物微球分解得到空腔,沥青热解炭化得到壳层碳,即制得中空碳球。

7.综上所述,制备中空炭黑需要有制备空腔的模板剂,此模板有自模板和其他模板剂,然后在高温下将高分子材料碳化,再去模板剂,最后形成中空碳球。上述的制备方法,均存在放大制备困难,不利于工业化生产,还存在使用不环保溶剂,实验条件要求苛刻等问题,上述方法仅适用于实验室少量制造。

技术实现要素:

8.本发明所要解决的技术问题是克服现有技术的缺陷,提供一种中空碳球的制备方法,它可以规模化生产中空碳球,且制备方法简单。

9.为了解决上述技术问题,本发明的技术方案是:一种中空碳球的制备方法,在炭黑反应炉中进行,所述炭黑反应炉包括燃烧室、喉管段和急冷段;方法步骤中包括:

10.步骤s1:将燃料油通入燃烧室,待燃烧室温度调整至2000~2400℃后,将疏水硅烷偶联剂修饰氧化钙的甲苯溶液,导入燃烧室;

11.步骤s2:将混合均匀的原料油导入喉管段;

12.步骤s3:将氯化钠水溶液经压缩空气喷入喉管段或者急冷段,然后在急冷段加入急冷水,得到炭黑;

13.步骤s4:将炭黑浸泡于盐酸溶液中,除去氯化钠和氧化钙,然后将炭黑洗涤至ph值为6~7;

14.步骤s5:将炭黑制备成者粒炭或粉炭,得到中空碳球。

15.进一步,所述疏水硅烷偶联剂修饰氧化钙的甲苯溶液的制备方法包括:

16.先将粉状氧化钙用粉碎机粉碎后,置于敞口的高速搅拌罐中;

17.然后将疏水硅烷偶联剂乙醇溶液喷洒至搅拌状态下的搅拌罐中,搅拌30~60min后,得到疏水硅烷偶联剂修饰氧化钙;

18.再将疏水硅烷偶联剂修饰氧化钙分散于甲苯溶液中,即制得疏水硅烷偶联剂修饰氧化钙的甲苯溶液;其中,

19.粉碎前的粉状氧化钙的粒径为0.1~8μm;

20.和/或疏水硅烷偶联剂用量为氧化钙质量的2~4wt.%;

21.和/或甲苯溶液中的氧化钙含量为10~30wt.%;

22.和/或疏水硅烷偶联剂修饰氧化钙用量为炭黑质量的4~12wt.%,所述炭黑质量是根据生产线长期的产量计算得到的。

23.进一步,所述疏水硅烷偶联剂乙醇溶液的制备方法包括:

24.将疏水硅烷偶联剂溶于乙醇中,高速搅拌均匀后,加入催化剂,高速搅拌均匀后静置5~30min,即制得疏水硅烷偶联剂乙醇溶液;其中,

25.疏水硅烷偶联剂乙醇溶液中,疏水硅烷偶联剂含量为5~50wt.%;

26.和/或催化剂为疏水硅烷偶联剂质量的0.2~1wt.%。

27.进一步,所述疏水硅烷偶联剂为十八烷基三氯硅烷、十六烷基三氯硅烷、辛基三氯硅烷、乙基三乙氯硅烷、甲基三氯硅烷、异丁基三氯硅烷、十八烷基三乙氧基硅烷,十六烷基三乙氧基硅烷,辛基三乙氧基硅烷,乙基三乙氧基硅烷,甲基三乙氧基硅烷、异丁基三乙氧基硅烷,十八烷基三甲氧基硅烷,十六烷基三甲氧基硅烷,辛基三甲氧基硅烷,乙基三甲氧基硅烷,甲基三甲氧基硅烷、异丁基三甲氧基硅烷中的至少一种。

28.进一步,所述催化剂为弱酸性催化剂或弱碱性催化剂;其中,

29.弱酸性催化剂为乙酸;

30.弱碱性催化剂为氨水、三乙醇胺的水溶液和乙二胺水溶液中的至少一种。

31.进一步,所述燃料油为乙烯焦油;

32.和/或所述原料油为澄清油、蒽油、乙烯焦油和煤焦油中的至少一种。

33.进一步,所述氯化钠水溶液中氯化钠的含量为5~30wt.%;

34.和/或氯化钠的用量为炭黑质量的4~10wt.%,所述炭黑质量是根据生产线长期的产量计算得到的;

35.和/或盐酸溶液浓度为10~20wt.%。

36.进一步,步骤s5中包括:

37.步骤s51:将炭黑运送至湿法造粒机中,同时将木质素水溶液加入造粒机中;

38.步骤s52:进行高温干燥,干燥温度为200~300℃,干燥至加热减量低于1wt.%,即制得粒碳;将所述粒碳送入粉碎机粉碎,即制得粉碳。

39.进一步,以质量份数计,所述炭黑为99.7~100份,所述木质素为0~0.3份。

40.采用了上述技术方案后,本发明以疏水硅烷偶联剂改性氧化钙作为中空模板剂,由燃烧室后部进入,疏水硅烷偶联剂的疏水基团为长碳链基团,会在燃烧室内被燃烧成炭点粘附于氧化钙表面,此时燃烧室的温度约为1900~2300℃,氧化钙的熔点为2572℃,此时燃烧室的温度低于氧化钙的熔点,所以此时的氧化钙还是固体状态,将原料油在喉管段经过喷雾器雾化,形成微小的液滴,原料油雾化液滴在高温下脱氢缩聚成纳米级的实心炭球,此时喉管段的整体温度降至1300~1500℃,而此时形成的纳米级实心炭球则会以氧化钙表面的炭点为活性点,聚集在氧化钙表面,从而形成以氧化钙为核,纳米级实心炭球为壳的核壳粒子,若采用未修饰的氧化钙,则存在大量实心的炭黑聚集体。以氯化钠作为遮盖剂,氯化钠的熔点为801℃,当将氯化钠加入喉管段或者急冷段后,氯化钠温度较低,会导致炭黑降温,但此时要保证喉管段或者急冷段的温度≥820℃,确保氯化钠处于熔融状态,熔融状态的氯化钠粘附在炭黑表面,在急冷段加入急冷水后,炭黑温度降至≤800℃,氯化钠变成固体,使核壳碳球之间无法聚集,同时表面也不会被氧化。经过盐酸和清水的处理,将氧化钙和氯化钠除去,从而形成表面纯净,单分散,不黏连的中空碳球,本发明成功实现了中空碳球的规模化生产,且制备方法简单,易实现。

附图说明

41.图1为本发明的炭黑反应炉的结构示意图;

42.图2为本发明的中空碳球制备的流程图;

43.图3为实施例三制备的中空碳球的sem图;

44.图4为实施例三的制备的中空碳球的另一sem图;

45.图5为对比例三制备的中空碳球的sem图;

46.图6为对比例三制备的中空碳球的另一sem图;

47.其中,图2中,a表示实施例中,步骤s1后的状态,b表示实施例中,步骤s2后的状态,c表示实施例中,步骤s3后的状态,d表示实施例中,步骤s4后的状态。

具体实施方式

48.为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明。

49.如图1、2所示,一种中空碳球的制备方法,在炭黑反应炉中进行,所述炭黑反应炉包括燃烧室1、喉管段2和急冷段3;方法步骤中包括:

50.步骤s1:将燃料油通入燃烧室1,待燃烧室1温度调整至2000~2400℃后,将疏水硅烷偶联剂修饰氧化钙的甲苯溶液,导入燃烧室1;

51.步骤s2:将混合均匀的原料油导入喉管段2;

52.步骤s3:将氯化钠水溶液经压缩空气喷入喉管段2或者急冷段3,然后在急冷段3处加入急冷水,得到炭黑;

53.步骤s4:将炭黑浸泡于盐酸溶液中,除去氯化钠和氧化钙,然后将炭黑洗涤至ph值为6~7;

54.步骤s5:将炭黑制备成者粒炭或粉炭,得到中空碳球。

55.在本实施例中,所述疏水硅烷偶联剂修饰氧化钙的甲苯溶液的制备方法包括:

56.先将粉状氧化钙用粉碎机粉碎后,置于敞口的高速搅拌罐中;

57.然后将疏水硅烷偶联剂乙醇溶液喷洒至搅拌状态下的搅拌罐中,搅拌30~60min后,优选60min,得到疏水硅烷偶联剂修饰氧化钙;

58.再将疏水硅烷偶联剂修饰氧化钙分散于甲苯溶液中,即制得疏水硅烷偶联剂修饰氧化钙的甲苯溶液;其中,

59.粉碎前的粉状氧化钙的粒径为0.1~8μm;

60.疏水硅烷偶联剂用量为氧化钙质量的2~4wt.%,优选2wt.%;

61.甲苯溶液中的氧化钙含量为10~30wt.%,优选10wt.%;

62.疏水硅烷偶联剂修饰氧化钙用量为炭黑质量的4~12wt.%,所述炭黑质量是根据生产线长期的产量计算得到的。

63.在本实施例中,所述疏水硅烷偶联剂乙醇溶液的制备方法包括:

64.将疏水硅烷偶联剂溶于乙醇中,高速搅拌均匀后,加入催化剂,高速搅拌均匀后静置5~30min,优选10min,即制得疏水硅烷偶联剂乙醇溶液;其中,

65.疏水硅烷偶联剂乙醇溶液中,疏水硅烷偶联剂含量为5~50wt.%;优选10wt.%。

66.催化剂为疏水硅烷偶联剂质量的0.2~1wt.%,优选0.5wt.%。

67.在本实施例中,所述疏水硅烷偶联剂为十八烷基三氯硅烷、十六烷基三氯硅烷、辛基三氯硅烷、乙基三乙氯硅烷、甲基三氯硅烷、异丁基三氯硅烷、十八烷基三乙氧基硅烷,十六烷基三乙氧基硅烷,辛基三乙氧基硅烷,乙基三乙氧基硅烷,甲基三乙氧基硅烷、异丁基三乙氧基硅烷,十八烷基三甲氧基硅烷,十六烷基三甲氧基硅烷,辛基三甲氧基硅烷,乙基三甲氧基硅烷,甲基三甲氧基硅烷、异丁基三甲氧基硅烷等的硅烷偶联剂中至少一种。

68.在本实施例中,所述催化剂为弱酸性催化剂或弱碱性催化剂;其中,

69.弱酸性催化剂为乙酸;

70.弱碱性催化剂为氨水、三乙醇胺的水溶液和乙二胺水溶液中的至少一种。

71.在本实施例中,所述燃料油为乙烯焦油;

72.所述原料油为澄清油、蒽油、乙烯焦油和煤焦油中的至少一种。

73.在本实施例中,所述氯化钠水溶液中氯化钠的含量为5~30wt.%;

74.氯化钠的用量为炭黑质量的4~10wt.%,所述炭黑质量是根据生产线长期的产量计算得到的;

75.盐酸溶液浓度为10~20wt.%,优选15wt.%。

76.在本实施例中,步骤s5中包括:

77.步骤s51:将炭黑运送至湿法造粒机中,同时将木质素水溶液加入造粒机中;

78.步骤s52:进行高温干燥,干燥温度为200~300℃,优选250℃,干燥至加热减量低于1wt.%,即制得粒碳;将所述粒碳送入粉碎机粉碎,即制得粉碳。

79.在本实施例中,以质量份数计,所述炭黑为99.7~100份,所述木质素为0~0.3份。

80.下面结合具体的实施例和对比例,对上述实施例涉及的技术方案做详细说明。

81.实施例一

82.疏水硅烷偶联剂乙醇溶液的配置:

83.将辛基三乙氧基硅烷偶联剂溶于乙醇中,高速搅拌均匀,后加入辛基三乙氧基硅烷偶联剂质量的0.5wt.%乙酸作为催化剂,搅拌均匀后,静置10min,即可使用;其中,疏水硅烷偶联剂乙醇溶液中,辛基三乙氧基硅烷偶联剂含量为10wt.%;

84.疏水硅烷偶联剂修饰氧化钙的甲苯溶液的配置:

85.将中位粒径约为6μm的粉状氧化钙用粉碎机粉碎后,置于敞口的高速搅拌罐中,将辛基三乙氧基硅烷偶联剂乙醇溶液喷洒至搅拌状态下的搅拌罐中,辛基三乙氧基硅烷偶联剂用量为氧化钙质量的2wt.%,搅拌60min后,停止搅拌,将其分散于甲苯溶液中,甲苯溶液中的氧化钙含量为10wt.%;

86.中空碳球的制备方法,包含如下步骤:

87.步骤s1:将纯乙烯焦油燃料油通入燃烧室1,将燃烧室1温度调整至2000~2400℃后,将疏水硅烷偶联剂修饰氧化钙的甲苯溶液,导入燃烧室1,疏水硅烷偶联剂修饰氧化钙的用量为炭黑质量的4%;

88.步骤s2:将纯乙烯焦油燃料油导入喉管段2;

89.步骤s3:将浓度为15wt.%氯化钠的水溶液经压缩空气喷入炭黑反应炉的喉管段2末端,氯化钠用量为炭黑质量的5wt.%,然后在急冷段3中加入急冷水,得到炭黑;

90.步骤s4:将炭黑浸泡于浓度为15wt.%盐酸溶液中,除去氯化钠和氧化钙,将炭黑洗涤至ph值为6~7;

91.步骤s5:将炭黑运送至湿法造粒机中,同时将木质素水溶液加入造粒机中,而后进入高温干燥中,干燥温度为250℃,干燥至加热减量低于1wt.%,而后即可包装;其中,按照质量份数计,炭黑:99.7份;木质素:0.3份。

92.实施例二

93.疏水硅烷偶联剂乙醇溶液的配置:

94.将十八烷基三氯硅烷偶联剂溶于乙醇中,高速搅拌均匀,加入十八烷基三氯硅烷偶联剂质量的0.5wt.%乙酸作为催化剂,搅拌均匀后,静置10min,即可使用;其中,疏水硅烷偶联剂乙醇溶液中,十八烷基三氯硅烷偶联剂含量为10wt.%;

95.疏水硅烷偶联剂修饰氧化钙的甲苯溶液的配置:

96.将中位粒径约为6μm的粉状氧化钙用粉碎机粉碎后,置于敞口的高速搅拌罐中,将十八烷基三氯硅烷偶联剂乙醇溶液喷洒至搅拌状态下的搅拌罐中,十八烷基三氯硅烷偶联剂用量为氧化钙质量的2wt.%,搅拌60min后,停止搅拌,将其分散于甲苯溶液中,甲苯溶液中的氧化钙含量为10wt.%;

97.中空碳球的制备方法,包含如下步骤:

98.步骤s1:将燃料油通入燃烧室1,将燃烧室1温度调整至2000~2400℃后,将疏水硅

烷偶联剂修饰氧化钙的甲苯溶液,导入燃烧室1,疏水硅烷偶联剂修饰氧化钙的用量为炭黑质量的8%;

99.步骤s2:将纯乙烯焦油原料油导入喉管段2;

100.步骤s3:将含有15wt.%氯化钠的水溶液经压缩空气喷入炭黑反应炉的喉管段2末端,氯化钠用量为炭黑质量的5wt.%,然后在急冷段3中加入急冷水,得到炭黑;

101.步骤s4:将炭黑浸泡于浓度为15wt.%盐酸溶液中,除去氯化钠和氧化钙,将炭黑洗涤至ph值为6~7;

102.步骤s5:将炭黑运送至湿法造粒机中,同时将木质素水溶液加入造粒机中,而后进入高温干燥中,干燥温度为250℃,干燥至加热减量低于1wt.%,而后即可包装;其中,以质量份数计,炭黑:99.7份;木质素:0.3份。

103.实施例三

104.疏水硅烷偶联剂乙醇溶液的配置:

105.将十六烷基三氯硅烷偶联剂溶于乙醇中,高速搅拌均匀后,加入十六烷基三氯硅烷偶联剂质量的0.5wt.%乙酸作为催化剂,搅拌均匀后,静置10min,即可使用;其中,疏水硅烷偶联剂乙醇溶液中,十六烷基三氯硅烷偶联剂含量为10wt.%;

106.疏水硅烷偶联剂修饰氧化钙的甲苯溶液的配置:

107.将中位粒径约为6μm的粉状氧化钙用粉碎机粉碎后,置于敞口的高速搅拌罐中,将十六烷基三氯硅烷偶联剂乙醇溶液喷洒至搅拌状态下的搅拌罐中,十六烷基三氯硅烷偶联剂用量为氧化钙质量的2wt.%,搅拌60min后,停止搅拌,将其分散于甲苯溶液中,甲苯溶液中的氧化钙含量为10wt.%;

108.中空碳球的制备方法,包含如下步骤:

109.步骤s1:将燃料油通入燃烧室1,将燃烧室1温度调整至2000~2400℃后,将疏水硅烷偶联剂修饰氧化钙的甲苯溶液,导入燃烧室1,疏水硅烷偶联剂修饰氧化钙的用量为炭黑质量的12%;

110.步骤s2:将混合均匀的原料油导入喉管段2,原料油为纯乙烯焦油;

111.步骤s3:将含有15wt.%氯化钠的水溶液经压缩空气喷入炭黑反应炉的喉管段2末端,氯化钠用量为炭黑质量的5wt.%,然后在急冷段3中加入急冷水,得到炭黑;

112.步骤s4:将炭黑浸泡于浓度为15wt.%盐酸溶液中,除去氯化钠和氧化钙,将炭黑洗涤至ph值为6~7;

113.步骤s5:将炭黑运送至湿法造粒机中,同时将木质素水溶液加入造粒机中,而后进入高温干燥中,干燥温度为250℃,干燥至加热减量低于1wt.%,而后即可包装;其中,以质量份数计,炭黑99.7份;木质素:0.3份。

114.实施例四

115.疏水硅烷偶联剂乙醇溶液的配置:

116.将十六烷基三乙氧基硅烷偶联剂溶于乙醇中,高速搅拌均匀后,加入十六烷基三乙氧基硅烷偶联剂质量的0.5wt.%乙酸作为催化剂,搅拌均匀后,静置10min,即可使用;其中,疏水硅烷偶联剂乙醇溶液中,十六烷基三乙氧基硅烷偶联剂含量为10wt.%;

117.疏水硅烷偶联剂修饰氧化钙的甲苯溶液的配置:

118.将中位粒径约为2μm的粉状氧化钙用粉碎机粉碎后,置于敞口的高速搅拌罐中,将

十六烷基三乙氧基硅烷偶联剂乙醇溶液喷洒至搅拌状态下的搅拌罐中,十六烷基三乙氧基硅烷偶联剂用量为氧化钙质量的2wt.%,搅拌60min后,停止搅拌,将其分散于甲苯溶液中,甲苯溶液中的氧化钙含量为10wt.%;

119.中空碳球的制备方法,包含如下步骤:

120.步骤s1:将燃料油通入燃烧室1,将燃烧室1温度调整至2000~2400℃后,将疏水硅烷偶联剂修饰氧化钙的甲苯溶液,导入燃烧室1,疏水硅烷偶联剂修饰氧化钙的用量为炭黑质量的8%;

121.步骤s2:将纯乙烯焦油作为原料油导入喉管段2,原料油为纯乙烯焦油;

122.步骤s3:将含有15wt.%氯化钠的水溶液经压缩空气喷入喉管段2中间处,氯化钠用量为炭黑质量的8wt.%,然后在急冷段3中加入急冷水,得到炭黑;

123.步骤s4:将炭黑浸泡于浓度为15wt.%盐酸溶液中,除去氯化钠和氧化钙,将炭黑洗涤至ph值为6~7;

124.步骤s5:将炭黑运送至湿法造粒机中,同时将木质素水溶液加入造粒机中,而后进入高温干燥中,干燥温度为250℃,干燥至加热减量低于1wt.%,而后即可包装;其中,以质量份数计,炭黑:99.7份;木质素:0.3份。

125.实施例五

126.疏水硅烷偶联剂乙醇溶液的配置:

127.将甲基三氯硅烷偶联剂溶于乙醇中,高速搅拌均匀后,加入甲基三氯硅烷偶联剂质量的0.5wt.%乙酸作为催化剂,搅拌均匀后,静置10min,即可使用;其中,疏水硅烷偶联剂乙醇溶液中,甲基三氯硅烷偶联剂含量为10wt.%;

128.疏水硅烷偶联剂修饰氧化钙的甲苯溶液的配置:

129.将中位粒径约为2μm的粉状氧化钙用粉碎机粉碎后,置于敞口的高速搅拌罐中,将甲基三氯硅烷偶联剂乙醇溶液喷洒至搅拌状态下的搅拌罐中,甲基三氯硅烷偶联剂用量为氧化钙质量的2wt.%,搅拌60min后,停止搅拌,将其分散于甲苯溶液中,甲苯溶液中的氧化钙含量为10wt.%;

130.中空碳球的制备方法,包含如下步骤:

131.步骤s1:将燃料油通入燃烧室1,将燃烧室1温度调整至2000~2400℃后,将疏水硅烷偶联剂修饰氧化钙的甲苯溶液,导入燃烧室1,疏水硅烷偶联剂修饰氧化钙的用量为炭黑质量的8%;

132.步骤s2:将纯乙烯焦油作为原料油导入喉管段2;

133.步骤s3:将含有15wt.%氯化钠的水溶液经压缩空气喷入喉管段2前端,氯化钠用量为炭黑质量的10wt.%,然后在急冷段3中加入急冷水,得到炭黑;

134.步骤s4:将炭黑浸泡于浓度为15wt.%盐酸溶液中,除去氯化钠和氧化钙,将炭黑洗涤至ph值为6~7;

135.步骤s5:将炭黑运送至湿法造粒机中,同时将木质素水溶液加入造粒机中,而后进入高温干燥中,干燥温度为250℃,干燥至加热减量低于1wt.%,而后即可包装;其中,以质量份数计,炭黑:99.7份;木质素:0.3份。

136.在实施例一~实施例五中,如图2所示,a表示中空模板剂,b表示以氧化钙为核,炭为壳的核壳粒子,c表示核壳粒子表面附有熔融氯化钠,d表示除去氯化钠和氧化钙后的核

壳粒子。

137.对比例一

138.中空碳球的制备方法,包含如下步骤:

139.步骤s1:将燃料油通入燃烧室1,将燃烧室1温度调整至2000~2400℃;

140.步骤s2:将纯乙烯焦油作为原料油导入喉管段2;

141.步骤s3:将含有15wt.%氯化钠的水溶液经压缩空气喷入喉管段2前端,氯化钠用量为炭黑质量的10wt.%,然后在急冷段3中加入急冷水,得到炭黑;

142.步骤s4:将混合炭黑浸泡于浓度为15wt.%盐酸溶液中,除去氯化钠,将炭黑洗涤至ph值为6~7;

143.步骤s5:将炭黑运送至湿法造粒机中,同时将木质素水溶液加入造粒机中,而后进入高温干燥中,干燥温度为250℃,干燥至加热减量低于1wt.%,而后即可包装;其中,以质量份数计,炭黑:99.7份;木质素:0.3份。

144.对比例二

145.疏水硅烷偶联剂乙醇溶液的配置:

146.将辛基三乙氧基硅烷偶联剂溶于乙醇中,高速搅拌均匀后,加入辛基三乙氧基硅烷偶联剂质量的0.5wt.%乙酸作为催化剂,搅拌均匀后,静置10min,即可使用;其中,疏水硅烷偶联剂乙醇溶液中,辛基三乙氧基硅烷偶联剂含量为10wt.%;

147.疏水硅烷偶联剂修饰氧化钙的甲苯溶液的配置:

148.将中位粒径约为2μm的粉状氧化钙用粉碎机粉碎后,置于敞口的高速搅拌罐中,将辛基三乙氧基硅烷偶联剂乙醇溶液喷洒至搅拌状态下的搅拌罐中,辛基三乙氧基硅烷偶联剂用量为氧化钙质量的2wt.%,搅拌60min后,停止搅拌,将其分散于甲苯溶液中,甲苯溶液中的氧化钙含量为10wt.%;

149.中空碳球的制备方法,包含如下步骤:

150.步骤s1:将燃料油通入燃烧室1,将燃烧室1温度调整至2000~2400℃后,将疏水硅烷偶联剂修饰氧化钙的甲苯溶液,导入燃烧室1,疏水硅烷偶联剂修饰氧化钙的用量为炭黑质量的2%;

151.步骤s2:将纯乙烯焦油作为原料油导入喉管段2;

152.步骤s3:将含有15wt.%氯化钠的水溶液经压缩空气喷入炭黑反应炉的喉管段2前端,氯化钠用量为炭黑质量的10wt.%,然后在急冷段3中加入急冷水,得到炭黑;

153.步骤s4:将混合炭黑浸泡于浓度为15wt.%盐酸溶液中,除去氯化钠和氧化钙,将炭黑洗涤至ph值为6~7;

154.步骤s5:将炭黑运送至湿法造粒机中,同时将木质素水溶液加入造粒机中,而后进入高温干燥中,干燥温度为250℃,干燥至加热减量低于1wt.%,而后即可包装;其中,以质量份数计,炭黑:99.7份;木质素:0.3份。

155.对比例三

156.疏水硅烷偶联剂乙醇溶液的配置:

157.将辛基三乙氧基硅烷偶联剂溶于乙醇中,高速搅拌均匀后,加入辛基三乙氧基硅烷偶联剂质量的0.5wt.%乙酸作为催化剂,搅拌均匀后,静置10min,即可使用;其中,疏水硅烷偶联剂乙醇溶液,辛基三乙氧基硅烷偶联剂含量为10wt.%;

158.疏水硅烷偶联剂修饰氧化钙的甲苯溶液的配置:

159.将中位粒径约为6μm的粉状氧化钙用粉碎机粉碎后,置于敞口的高速搅拌罐中,将辛基三乙氧基硅烷偶联剂乙醇溶液喷洒至搅拌状态下的搅拌罐中,辛基三乙氧基硅烷偶联剂用量为氧化钙质量的2wt.%,搅拌60min后,停止搅拌,将其分散于甲苯溶液中,甲苯溶液中的氧化钙含量为10wt.%;

160.中空碳球的制备方法,包含如下步骤:

161.步骤s1:将燃料油通入燃烧室1,将燃烧室1温度调整至2000~2400℃后,将疏水硅烷偶联剂修饰氧化钙的甲苯溶液,导入燃烧室1,疏水硅烷偶联剂修饰氧化钙的用量为炭黑质量的16%;

162.步骤s2:将纯乙烯焦油作为原料油导入喉管段2;

163.步骤s3:将含有15wt.%氯化钠的水溶液经压缩空气喷入喉管段2前端,氯化钠用量为炭黑质量的10wt.%,然后在急冷段3中加入急冷水,得到炭黑;

164.步骤s4:将炭黑浸泡于浓度为15wt.%盐酸溶液中,除去氯化钠和氧化钙,将炭黑洗涤至ph值为6~7;

165.步骤s5:将炭黑运送至湿法造粒机中,同时将木质素水溶液加入造粒机中,而后进入高温干燥中,干燥温度为250℃,干燥至加热减量低于1wt.%,而后即可包装;其中,以质量份数计,炭黑:99.7份;木质素:0.3份。

166.对比例四

167.疏水硅烷偶联剂乙醇溶液的配置:

168.将辛基三乙氧基硅烷偶联剂溶于乙醇中,高速搅拌均匀后,加入辛基三乙氧基硅烷偶联剂质量的0.5wt.%乙酸作为催化剂,搅拌均匀后,静置10min,即可使用;其中,疏水硅烷偶联剂乙醇溶液中,辛基三乙氧基硅烷偶联剂含量为10wt.%;

169.疏水硅烷偶联剂修饰氧化钙的甲苯溶液的配置:

170.将中位粒径约为6μm的粉状氧化钙用粉碎机粉碎后,置于敞口的高速搅拌罐中,将辛基三乙氧基硅烷偶联剂乙醇溶液喷洒至搅拌状态下的搅拌罐中,辛基三乙氧基硅烷偶联剂用量为氧化钙质量的2wt.%,搅拌60min后,停止搅拌,将其分散于甲苯溶液中,甲苯溶液中的氧化钙含量为10wt.%;

171.中空碳球的制备方法,包含如下步骤:

172.步骤s1:将燃料油通入燃烧室1,将燃烧室1温度调整至2000~2400℃后,将疏水硅烷偶联剂修饰氧化钙的甲苯溶液,导入燃烧室1,疏水硅烷偶联剂修饰氧化钙的用量为炭黑质量的8%;

173.步骤s2:将纯乙烯焦油作为原料油导入喉管段2,然后在急冷段3中加入急冷水,得到炭黑;

174.步骤s3:将炭黑浸泡于浓度为15wt.%盐酸溶液中,除去氧化钙,将炭黑洗涤至ph值为6~7;

175.步骤s4:将炭黑运送至湿法造粒机中,同时将木质素水溶液加入造粒机中,而后进入高温干燥中,干燥温度为250℃,干燥至加热减量低于1wt.%,而后即可包装;其中,以质量份数计,炭黑:99.7份;木质素:0.3份。

[0176][0177]

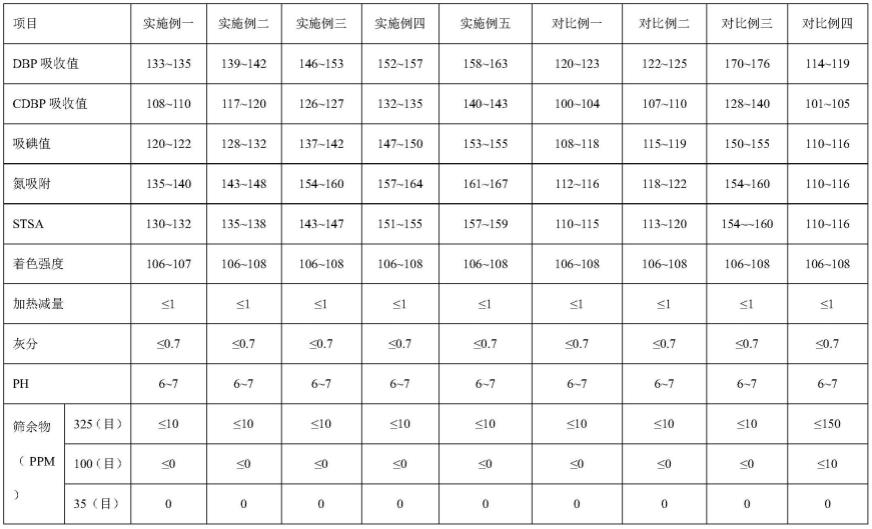

表1:实施例一~实施例五及对比例一~对比例四中的中空碳球的基本性能。

[0178]

其中,实施例一~实施例五中制得中空碳球的组分及各组分的质量分数无差异,差异在于疏水硅烷偶联剂修饰氧化钙的使用量、疏水硅烷偶联剂的种类和氯化钠水溶液加入炭黑反应炉的进料位置。

[0179]

对比例一为未在制备工艺中加入疏水硅烷偶联剂修饰氧化钙。

[0180]

对比例二为在制备工艺中加入炭黑质量的2wt.%疏水硅烷偶联剂修饰氧化钙。

[0181]

对比例三为在制备工艺中加入炭黑质量的16wt.%疏水硅烷偶联剂修饰氧化钙。

[0182]

对比例四为未在制备工艺中加入氯化钠水溶液。

[0183]

如表1所示,实施例和对比例中制备的中空碳球,灰分、ph、着色强度和加热减量几乎一致的,主要区别在于dbp,cdbp和氮吸吸,实施例一~实施例五中的dbp,cdbp和氮吸吸均高于对比例一、对比例二和对比例四,表1中未体现出对比例三有何缺点,但是对比例三中,氧化钙用量过高,炭黑壳层较薄,而且壳层不完整,具体如图5、图6所示,在实际使用中,容易被机械力破坏;对比例四中筛余物中的325目为150ppm,皆高于其他实施例和对比例,主要原因为对比例四中未添加氯化钠。

[0184]

以上所述的具体实施例,对本发明解决的技术问题、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1