一种用于保护涂层的水性聚酯涂布液及其制备方法和应用与流程

1.本发明属于涂布液技术领域,具体涉及一种用于保护涂层的水性聚酯涂布液及其制备方法和应用。

背景技术:

2.聚碳酸酯(pc)是分子链中含有碳酸酯基的高分子聚合物,具有非常好的光学性能、较强的耐冲击性能和防爆性能;另外,其作为一种非常好的透明的材料,可以取代玻璃或有机玻璃,同时还具有质量轻、安装方便、强度高、可塑性强、阻燃性能强等优点。但是,聚碳酸酯材料自身耐磨性、耐水性、耐溶剂性及防雾性能均比较差,一般需要在其表面制备防护涂层。

3.目前,根据防护涂层材料组成不同,可以分为有机涂层、有机/无机杂化涂层和无机涂层三大类。其中,有机涂层大致分为两种,一种是聚氨酯涂层,通过自身的弹性及一定的自愈特性提升耐磨性;另一种是有机硅和丙烯酸涂层,通过较高的交联密度提升涂层的硬度。有机/无机杂化涂层大致分为三种,一种是直接在有机树脂中加入无机纳米粒子,固化后形成有机/无机杂化涂层;二是通过热固化的溶胶-凝胶法制得有机/无机杂化涂层;还有一种是紫外光固化得溶胶-凝胶法有机/无机杂化涂层;无机涂层则大多是通过化学气相沉降、溅射、物理沉降等方法在聚碳酸酯表面制得防护涂层。但是,上述这些涂层的制备工艺普遍较为复杂,且制备得到涂布液的voc较高,同时还存在涂层透明性及稳定性较差的问题。

4.水性涂布液的出现可以解决涂布液voc含量高的问题,而现有水性涂布液大多数为水性乳液或水性分散体,以双组分居多,而由于含有较高比例的助剂或乳化剂,导致形成的涂层厚度偏大、光泽度较低,同时耐水性、耐刮擦性以及耐高温高湿性等不足。

5.cn114308588a公开了一种以水性聚氨酯做面层和中间层,以无溶剂发泡层(聚酯多元醇、异氰酸酯预聚体和碳酸钙等)做粘接层与pc膜值得复合材料,该制备得到的产品无溶剂残留、气味低,同时由于粘接层与pc膜通过化学键结合,具有结合强度高的特点,还具有耐湿热和耐水煮性能好的特点。但该工艺制备得到的产品为多层结构,且制备工艺复杂,同时由于产品中含有填料组分,导致涂层的透明性较差。

6.cn109666119a公开了一种水性防雾树脂及其制备方法及具有水性防雾树脂的防雾涂料组合物,通过在水性防雾树脂中引入具有良好亲水,吸湿性的分子链段和官能团,以解决了高分子涂料制备过程中需加入有机溶剂且不是水性涂料的技术问题。但是,该专利得到的水性防雾树脂的数均分子量较高,达到了50000~10000,同时形成的水性防雾涂层的硬度较低(<1h),在用作聚碳酸酯的防护涂层时,不能对聚碳酸酯基材进行有效地保护。

7.因此,开发一种成膜后具有优异耐水性、耐碱性、硬度较高且与基材具有优异附着性能的水性聚酯涂布液,目前仍是是本领域研究的重点问题之一。

技术实现要素:

8.针对现有技术的不足,本发明的目的在于提供一种用于保护涂层的水性聚酯涂布液及其制备方法和应用,所述水性聚酯涂布液成膜后具有优异耐水性、耐碱性、耐腐蚀性、硬度较高且与聚碳酸酯基材具有优异附着性能;且所述水性聚酯涂布液的溶剂为水,进而还具有超低的voc排放,具有优异的环保特性。

9.为达此目的,本发明采用以下技术方案:

10.第一方面,本发明提供一种用于保护涂层的水性聚酯涂布液,所述水性聚酯涂布液的制备原料包括水性聚酯、封闭型固化剂、成膜助剂、丁酮和水;

11.所述水性聚酯的合成单体中水性单体的摩尔百分含量不高于5%且不等于0,例如0.5%、1%、1.5%、2%、2.5%、3%、3.5%、4%或4.5%等。

12.本发明提供的水性聚酯涂布液中添加有水性聚酯,且限定了所述水性聚酯的合成单体中水性单体的摩尔百分含量不高于5%且不等于0,而由于采用上述低水性单体合成的水性聚酯很难直接用水溶解或者分散,所以本发明还在涂布液的制备原料中搭配添加有丁酮,利用所述丁酮作为前处理溶剂,制备过程中先采用丁酮将水性聚酯预处理成澄清透明的溶液,后续再用水替换丁酮,进而可以在保证在水性单体的摩尔百分含量较低的条件下成功将水性聚酯用水溶解或分散成水性聚酯分散液,使得到的水性聚酯涂布液外观澄清透明,且成膜后具有优异的耐水性、耐溶剂性、耐碱性以及较高的硬度和透明性;同时,由于所述丁酮在制备过程中已经全部被水替换,所以本发明最终提供的水性聚酯涂布液的溶剂其实只有水,因此还具有较低的voc含量,环保性优异。

13.优选地,所述水性聚酯的数均分子量不低于20000,例如22000、24000、26000、28000、30000、32000、34000、36000或38000等。

14.优选地,所述水性聚酯的合成单体包括结构单体和水性单体。

15.优选地,所述水性单体包括间苯二甲酸二甲酯-5-磺酸钠、间苯二甲酸-5-磺酸钠或丁二酸酐磺酸中的任意一种或至少两种的组合。

16.优选地,所述水性聚酯的合成单体中水性单体的摩尔百分含量为0.5~5%。

17.作为本发明的优选技术方案,限定水性聚酯的合成单体中水性单体的摩尔百分含量为0.5~5%可以使最终得到的水性聚酯涂布液具有更加优异的综合性能。一方面,如果水性单体的摩尔百分含量低于0.5%,会导致合成的水性聚酯难以在水中均匀分散,无法得到分散均匀的水性聚酯分散液,进而影响后续制备得到的涂布液的性能;而另一方面,如果水性单体的摩尔百分含量高于5%,则会导致最终得到的水性聚酯涂布液成膜后的耐水性、耐碱性以及耐溶剂性能变差,同时硬度降低。

18.优选地,所述结构单体包括二元酸类单体和二元醇类单体。

19.优选地,所述二元酸类单体包括二元羧酸和/或二元羧酸的酯化物。

20.优选地,所述二元羧酸包括对苯二甲酸和/或间苯二甲酸。

21.优选地,所述二元羧酸的酯化物包括对苯二甲酸二甲酯和/或间苯二甲酸二甲酯。

22.优选地,所述二元醇类单体包括聚碳酸酯二元醇、新戊二醇、乙二醇或1,4-环己烷二甲醇中的任意一种或至少两种的组合,进一步优选为聚碳酸酯二元醇。

23.本发明中对所述水性聚酯的制备方法其实不做特殊限定,按照现有方法进行合成即可。

24.示例性地,所述水性聚酯的制备方法包括如下步骤:将结构单体、水性单体和催化剂及投入到不锈钢反应釜中,在氮气保护下混合,快速升温到100~150℃充分混合后,再逐步升温至180℃反应不低于2h,再升温到220~240℃反应不低于2.5h,当酯化率》95%时结束反应,最后再加入磷酰基乙酸三乙酯(80~100ppm)和三氧化二锑(10~30ppm),继续升温并缓慢减压调整转速至60rpm,温度控制在235~250℃之间,逐步减压到100pa以下,进行缩聚反应,当聚合物粘度达到0.7~0.85dl/g时停止搅拌,消除真空,得到所述水性聚酯。

25.优选地,所述封闭型固化剂包括封闭型水性异氰酸酯固化剂。

26.优选地,所述封闭型固化剂的解封温度不低于80℃,例如82℃、84℃、86℃、88℃、90℃、92℃、94℃、96℃、98℃或100℃等。

27.在本发明中,所述封闭型固化剂优选旭化成水性hdi vm44-l70g或拜尔xp2706、xp2802的其中一种或几种。

28.优选地,所述成膜助剂的沸点不低于250℃,例如252℃、254℃、256℃、258℃、260℃、262℃、264℃、266℃、268℃或270℃等。

29.优选地,所述水性聚酯涂布液中成膜助剂的质量百分含量不高于1%,例如0.9%、0.85%、0.8%、0.75%、0.7%、0.65%、0.6%、0.55%或0.5%等。

30.优选地,所述成膜助剂包括三乙二醇单丁醚、四氢呋喃二甲醇或三丙二醇正丁醚中的任意一种或至少两种的组合。

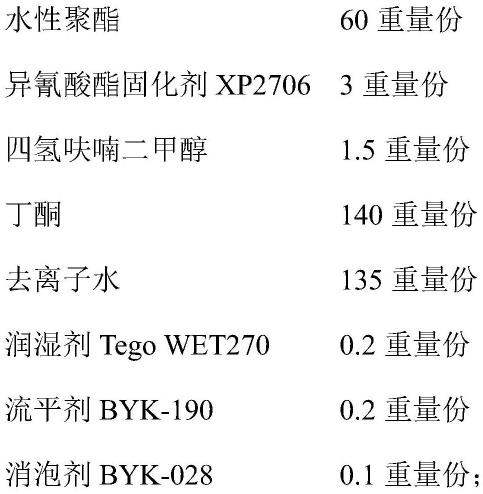

31.优选地,所述水性聚酯涂布液的制备原料按照重量份包括如下组分:

[0032][0033]

其中,所述水性聚酯可以为53重量份、56重量份、59重量份、62重量份、65重量份、68重量份、71重量份、74重量份或77重量份等。

[0034]

所述封闭型固化剂可以为2.2重量份、2.4重量份、2.6重量份、2.8重量份、3重量份、3.2重量份、3.4重量份、3.6重量份、3.8重量份、4重量份、4.2重量份、4.4重量份、4.6重量份或4.8重量份等。

[0035]

所述成膜助剂可以为1.1重量份、1.2重量份、1.3重量份、1.4重量份、1.5重量份、1.6重量份、1.7重量份、1.8重量份或1.9重量份等。

[0036]

所述丁酮可以为110重量份、120重量份、130重量份、140重量份、150重量份、160重量份、170重量份、180重量份或190重量份等。

[0037]

所述水可以为133重量份、136重量份、139重量份、142重量份、145重量份、148重量份、151重量份、154重量份或157重量份等。

[0038]

优选地,所述水性聚酯涂布液的制备原料中还包括流平剂、消泡剂或润湿剂中的任意一种或至少两种的组合。

[0039]

在本发明中,所述流平剂优选为毕克助剂byk-190、byk-333或byk-024的其中一种或几种。

[0040]

在本发明中,所述润湿剂优选为byk-345、byk-3520或tego wet270、280的其中一种或几种。

[0041]

在本发明中,所述消泡剂用于减少或阻止气泡的产生,优选为byk-017、byk-028、byk-1770或cognis 2293、4100中的其中一种或几种。

[0042]

第二方面,本发明提供一种如第一方面所述水性聚酯涂布液的制备方法,所述制备方法包括如下步骤:

[0043]

(1)将水性聚酯和丁酮混合,加入水,升温去除丁酮,得到水性聚酯分散液;

[0044]

(2)向步骤(1)得到的水性聚酯分散液中加入封闭型固化剂进行混合,再加入成膜助剂、任选地消泡剂、任选地流平剂和任选地湿润剂进行混合,得到所述水性聚酯涂布液。

[0045]

本发明提供的制备方法首先采用丁酮将水性聚酯预处理成澄清透明溶液,在通过加热的方式去除丁酮,而采用水替代丁酮,最终成功得到了均一、稳定的水性聚酯分散液,最后再将得到的水性聚酯分散液和封闭型固化剂混合均匀,添加成膜助剂、任选地消泡剂、任选地流平剂和任选地湿润剂进行混合,即可得到所述水性聚酯涂布液。

[0046]

优选地,步骤(1)所述混合温度不高于60℃,例如59℃、58℃、57℃、56℃、55℃、54℃、53℃、52℃、51℃或50℃等。

[0047]

优选地,步骤(1)所述加入水的方式为逐步加入。

[0048]

优选地,步骤(1)所述升温的速率为1~2℃/min,例如1.1℃/min、1.2℃/min、1.3℃/min、1.4℃/min、1.5℃/min、1.9℃/min、1.7℃/min、1.8℃/min或1.9℃/min等。

[0049]

优选地,步骤(1)所述升温后体系的温度为90~95℃,例如90.5℃、91℃、91.5℃、92℃、92.5℃、93℃、93.5℃、94℃或94.5℃等。

[0050]

优选地,步骤(2)所述加入封闭型固化剂进行混合的混合时间为50~70℃,例如52℃、54℃、56℃、58℃、60℃、62℃、64℃、66℃或68℃等。

[0051]

优选地,步骤(2)所述加入封闭型固化剂进行混合的混合时间为30~60min,例如33min、36min、39min、42min、45min、48min、51min、54min或57min等。

[0052]

优选地,步骤(2)所述加入封闭型固化剂进行混合结束后体系的异氰酸酯指数为1.05~1.1,例如1.06、1.07、1.08或1.09等。

[0053]

优选地,步骤(2)所述再加入成膜助剂、任选地消泡剂、任选地流平剂和任选地湿润剂进行混合的混合时间为30~60min,例如33min、36min、39min、42min、45min、48min、51min、54min或57min等。

[0054]

作为本发明的优选技术方案,所述制备方法包括如下步骤:

[0055]

(1)将水性聚酯和丁酮在不高于60℃的温度下混合成澄清透明状后,逐步加入水,按照升温的速率为1~2℃/min的条件下升温至90~95℃去除丁酮,停止加热,得到水性聚酯分散液;

[0056]

(2)向步骤(1)得到的水性聚酯分散液中加入封闭型固化剂,在50~70℃条件下混合30~60min,混合结束后体系的异氰酸酯指数为1.05~1.1,再加入成膜助剂、消泡剂、流平剂和湿润剂混合30~60min,得到所述水性聚酯涂布液。

[0057]

第三方面,本发明提供一种如第一方面所述的水性聚酯涂布液在聚碳酸基材保护

涂层中的应用。

[0058]

相对于现有技术,本发明具有以下有益效果:

[0059]

(1)本发明提供的水性聚酯涂布液的制备原料包括水性聚酯、封闭型固化剂、成膜助剂、丁酮和水,通过添加丁酮作为前处理剂,将含有水性单体的摩尔百分含量不高于5%的水性聚酯成功用水溶解或分散成了水性聚酯分散液,进而在保证涂布液澄清透明的条件下实现了水性聚酯涂布液中水性单体含量的最低化,使得到的水性聚酯涂布液成膜后具有优异的耐水性、耐碱性和耐溶剂性,同时还具有较高的硬度,特别适用于作为聚碳酸酯基材的保护涂层。

[0060]

(2)本发明提供的水性聚酯涂布液的制备原料中还包括封闭型固化剂,为单组分涂布液,在树脂水性化的过程中引入上述封闭型固化剂,后续可直接使用而无需再加入固化剂,在保证固化后形成的保护涂层与基材的附着力较高的前提下,避免了常规双组份的水性聚酯液在使用时,由于固化剂的加入会影响水性聚酯分散液的平衡性,进而导致涂布液容易出现凝絮的问题。

[0061]

(3)本发明进一步限定成膜助剂的种类以及水性聚酯中结构单体的种类,使得到的水性聚酯涂布液的外观均为澄清透明的微白乳液,且成膜后的涂层均无缺陷,涂层硬度均可以达到3h,与聚碳酸酯基材的附着力均可以达到5b,耐mek测试≥50次,耐酒精≥300次,耐沸水测试涂层均无脱落,耐碱性测试涂层均没有腐蚀的现象出现,具有优异的综合性能。

具体实施方式

[0062]

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0063]

制备例1

[0064]

一种水性聚酯,其制备方法包括:将509.1g的对苯二甲酸二甲酯、221.4g的间苯二甲酸二甲酯、11.3g的间苯二甲酸二甲酯-5-磺酸钠、285g的聚碳酸酯二元醇(旭化成、t5652)、207.8g的新戊二醇、176.9g的乙二醇、82.2g的1,4-环己烷二甲醇、50ppm钛酸四丁酯和40ppm的醋酸锌投入到不锈钢反应釜中,在氮气保护下以100rpm转速搅拌,快速升温到140℃充分混合后,逐步升温至180℃反应2h,再升温到230℃反应2.5h,当酯化率》95%时结束反应,最后加入90ppm的磷酰基乙酸三乙酯和20ppm的三氧化二锑,继续升温并缓慢减压调整转速至60rpm,温度控制在240℃,逐步减压到100pa以下进行缩聚反应,当聚合物粘度达到0.7dl/g时停止搅拌,消除真空,得到所述水性聚酯。

[0065]

制备例2

[0066]

一种水性聚酯,其与制备例1的区别在于,对苯二甲酸二甲酯的用量为494.4g,间苯二甲酸二甲酯-5-磺酸钠的用量为33.8g,其他组分、用量和制备方法均与制备例1相同。

[0067]

制备例3

[0068]

一种水性聚酯,其与制备例1的区别在于,对苯二甲酸二甲酯的用量为479.6g,间苯二甲酸二甲酯-5-磺酸钠的用量为56.3g,其他组分、用量和制备方法均与制备例1相同。

[0069]

制备例4

[0070]

一种水性聚酯,其与制备例1的区别在于,对苯二甲酸二甲酯的用量为512.8g,间

苯二甲酸二甲酯-5-磺酸钠的用量为5.64g,其他组分、用量和制备方法均与制备例1相同。

[0071]

制备例5

[0072]

一种水性聚酯,其与制备例1的区别在于,不添加聚碳酸酯二元醇,新戊二醇的添加量为237.5g,其他组分、用量和制备方法均与制备例1相同。

[0073]

对比制备例1

[0074]

一种水性聚酯,其与制备例1的区别在于,对苯二甲酸二甲酯的用量为516.5g,不添加间苯二甲酸二甲酯-5-磺酸钠,其他组分、用量和制备方法均与制备例1相同。

[0075]

对比制备例2

[0076]

一种水性聚酯,其与制备例1的区别在于,对苯二甲酸二甲酯的用量为516.5g,间苯二甲酸二甲酯-5-磺酸钠的添加量为84.4g,间苯二甲酸二甲酯的添加量为166g,其他组分、用量和制备方法均与制备例1相同。

[0077]

实施例1

[0078]

一种用于保护涂层的水性聚酯涂布液,其制备原料按照重量份包括如下份数:

[0079][0080]

本实施例提供的水性聚酯涂布液的制备方法包括如下步骤:

[0081]

(1)将水性聚酯(制备例1)和丁酮加入反应釜中,加热至50℃进行混合,待水性聚酯完全溶解后,向反应釜中逐步加入去离子水,按照1.5℃/min的升温速率升温至90℃,通过冷凝回流装置回收丁酮冷凝液,当丁酮冷凝液液滴回收速率小于1滴/min,停止加热,得到水性聚酯分散液;

[0082]

(2)向步骤(1)得到的水性聚酯分散液中加入异氰酸酯固化剂xp2706在65℃下混合搅拌40min,再加入四氢呋喃二甲醇、润湿剂tego wet270、流平剂byk-190和消泡剂byk-028继续搅拌50min,得到所述水性聚酯涂布液。

[0083]

实施例2~3

[0084]

一种用于保护涂层的水性聚酯涂布液,其与实施例1的区别仅在于,分别采用制备例2~3得到的水性聚酯替换制备例1得到的水性聚酯,其他组分、用量和制备方法均与实施例1相同。

[0085]

实施例4

[0086]

一种用于保护涂层的水性聚酯涂布液,其与实施例1的区别仅在于,四氢呋喃二甲醇的用量为0.75重量份,去离子水的用量为135.75重量份,其他组分、用量和制备方法均与实施例1相同。

[0087]

实施例5

[0088]

一种用于保护涂层的水性聚酯涂布液,其与实施例1的区别仅在于,四氢呋喃二甲醇的用量为2重量份,去离子水的用量为134.5重量份,其他组分、用量和制备方法均与实施例1相同。

[0089]

实施例6

[0090]

一种用于保护涂层的水性聚酯涂布液,其与实施例1的区别仅在于,采用二乙二醇单丁醚(沸点为201℃)替换实施例1中的四氢呋喃二甲醇作为成膜助剂,其他组分、用量和制备方法均与实施例1相同。

[0091]

实施例7

[0092]

一种用于保护涂层的水性聚酯涂布液,其与实施例1的区别仅在于,采用制备例4提供的水性聚酯替换制备例1得到的水性聚酯,其他组分、用量和制备方法均与实施例1相同。

[0093]

实施例8

[0094]

一种用于保护涂层的水性聚酯涂布液,其与实施例1的区别仅在于,采用制备例5提供的水性聚酯替换制备例1得到的水性聚酯,其他组分、用量和制备方法均与实施例1相同。

[0095]

对比例1~2

[0096]

一种用于保护涂层的水性聚酯涂布液,其与实施例1的区别仅在于,分别采用对比制备例1~2得到的水性聚酯替换制备例1得到的水性聚酯,其他组分、用量和制备方法均与实施例1相同。

[0097]

对比例3

[0098]

一种用于保护涂层的水性聚酯涂布液,其与实施例1的区别仅在于,不添加成膜助剂,去离子水的添加量为136.5重量份,其他组分、用量和制备方法均与实施例1相同。

[0099]

对比例4

[0100]

一种用于保护涂层的水性聚酯涂布液,其与实施例1的制备原料的区别在于,不添加丁酮,其他组分和用量均与实施例1相同;

[0101]

本对比例提供的水性聚酯涂布液的制备方法包括:将水性聚酯(制备例1)和去离子水加入反应釜中,再加入异氰酸酯固化剂xp2706在60℃下进行反应40min,再加入四氢呋喃二甲醇、润湿剂tego wet270、流平剂byk-190和消泡剂byk-028,继续搅拌50min,得到所述水性聚酯涂布液。

[0102]

性能测试:

[0103]

保护涂层制备工艺:选择合适的湿膜制备器(50~200μm)或线棒(osp10#~osp40#),吸取适量水性聚酯涂布液呈线状置于pc(聚碳酸酯)膜上,由上而下均匀涂布,然后放入已加热至110~120℃的恒温鼓风烘箱中,烘干15s后,取出,待其冷却至室温后用螺旋测微仪测试涂层的厚度,控制涂层厚度在3

±

1μm,然后在60~90℃下后固化处理48h,放

入恒温恒湿环境中,得到保护涂层待测样品;

[0104]

(1)溶液外观:肉眼观察水性聚酯涂布液的颜色和状态;

[0105]

(2)涂布成膜性:肉眼观进行判断,观察湿膜在pc膜上是否有缩孔,缩边,竖纹,橘皮等现象;

[0106]

(3)涂层硬度:测试按照gb/t 6739-2006标准测试,负重1000g;

[0107]

(4)涂层附着力:测试按照gb 9286-1998标准测试;

[0108]

(5)耐有机溶剂性(mek、乙醇):参考gb/t 23989-2009标准进行测试,负重500g来回/次;

[0109]

(6)耐水性:参考gb/t 1733-93标准进行测试,沸水浸泡30min观察涂层是否脱落;

[0110]

(7)耐碱性:将涂有水性聚酯涂层的pc膜浸泡放入恒温至45℃的5%(质量分数)naoh水溶液中,记录浸泡时间为30s时涂层的状态变化。

[0111]

按照上述测试方法对实施例1~8和对比例1~4提供的水性聚酯涂布液进行测试,测试结果如表1所示:

[0112]

表1

[0113][0114][0115]

根据表1数据可以看出:本发明提供的水性聚酯涂布液成膜后具有优异的耐水性、耐碱性和耐溶剂性,同时还具有较高的硬度,特别适用于作为聚碳酸酯基材的保护涂层,且通过进一步限定成膜助剂的种类和用量以及结构单体的种类还可以进一步提升水性聚酯涂布液的耐水性和环保性能,同时还可以提升所述水性聚酯涂布液固化后形成的保护涂层与基材之间的粘附性能。

[0116]

具体分析如下:

[0117]

首先,根据实施例1~4的数据可以看出,实施例1~4提供的水性聚酯涂布液的外观均为澄清透明的微白乳液,且成膜后的涂层均无缺陷,涂层硬度均可以达到3h,与聚碳酸酯基材的附着力均可以达到5b,耐mek测试≥50次,耐酒精≥300次,耐沸水测试涂层均无脱落,耐碱性测试涂层均没有腐蚀的现象出现。

[0118]

其次,比较实施例1和对比例1~4可以发现:

①

采用不添加水性单体合成得到的水性聚酯作为成膜物质的涂布液(对比例1)很难完全溶解,溶液呈渣状。

②

采用水性单体摩尔含量高于5%合成得到的水性聚酯作为成膜物质的涂布液(对比例2)的涂布液外观澄清透明,但是泛蓝光,固化后的涂层有轻微缩边的现象,同时涂层的硬度仅为2h,且耐沸水性和耐腐蚀性较差。

③

而不添加成膜助剂得到的涂布液固化后的涂层缩边严重,涂层硬度较低,且与聚碳酸酯基材的附着力降低,同时耐溶剂性、耐沸水性以及耐腐蚀性均很差。

④

而制备原料中不添加丁酮,也就是没有用丁酮作为预先处理,水性聚酯很难完全溶解在水中,根本无法制成水性聚酯涂布液。

[0119]

最后,比较实施例1和实施例5~8可以看出:

①

成膜助剂的添加量高于本发明限定的优选范围(实施例5)会使得涂布液成膜后形成的保护涂层与聚碳酸酯基材的附着力下降,同时还会影响保护涂层的耐腐蚀性;

②

采用沸点低于250℃的成膜助剂制备得到的涂布液(实施例6)同样存在固化后与聚碳酸酯基材的附着力下降的问题,同时还会导致保护涂层的耐沸水性以及耐腐蚀性降低;

③

而采用摩尔百分含量略低的水性单体合成的水性聚酯制备得到的涂布液(实施例7)的外观呈半透明,固化后形成的保护涂层的耐腐蚀性略有降低;

④

而没有采用聚碳酸酯二元醇作为结构单体合成的水性聚酯进一步制备得到的涂布液(实施例8)固化后形成的保护涂层的硬度以及与基材的附着力均较低,同时耐溶剂、耐沸水以及耐腐蚀性能均较差。

[0120]

申请人声明,本发明通过上述实施例来说明一种用于保护涂层的水性聚酯涂布液及其制备方法和应用,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1