车辆用顶蓬材料及其制造方法与流程

1.本发明涉及一种车辆用顶蓬材料及其制造方法。

背景技术:

2.以往,已知有至少具有基材、表皮层以及背面层,并设置于车辆的顶部的车辆用顶蓬材料。车辆用顶蓬材料在背面层上安装有支架,并经由支架安装在车辆用顶蓬面板上。在这样的车辆用顶蓬材料中,有具备将无纺布等纤维体作为背面层的车辆用顶蓬材料。另外,在车辆用顶蓬材料中,提出了一种例如如隔热顶蓬那样具备膜层(薄膜)(例如金属蒸镀膜)作为背面层的车辆用顶蓬材料(例如参照专利文献1)的方案。

3.现有技术文献

4.专利文献

5.专利文献1:日本专利特开2013-47070号公报

6.然而,专利文献1所记载的车辆用顶蓬材料由于具备膜层作为背面层,因此与将纤维体作为背面层的情况相比,难以在背面层上安装支架。因此,为了在背面层上安装支架,需要使用反应型热熔胶,并且需要使支架为abs(acrylonitrilebutadiene styrene,丙烯腈-丁二烯-苯乙烯共聚物)树脂制,但是反应型热熔胶与烯烃类热熔胶相比,在管理方面需要较大的工夫,并且在成本方面不利。另外,abs树脂与pp(polypropylene,聚丙烯)相比,在成本方面也不利。

技术实现要素:

7.本发明是鉴于上述情况而完成的,其目的在于提供一种在具备将膜层作为背面层的情况下,在成本方面有利,并且在管理方面不需要使用花费很大工夫的热熔胶粘接剂,就能够良好地安装支架的车辆用顶蓬材料及其制造方法。

8.为了解决上述课题,第一发明是具有基材、表皮层、作为膜层的背面层、第一粘接层和第二粘接层的车辆用顶蓬材料,其在背面层和第二粘接层之间具有由纤维形成并且相对于背面层部分地设置的纤维体层,背面层的对应于纤维体层上的一部分被切除。

9.另外,为了解决上述课题,第二发明具有:第一工序,在第一工序中按表皮层、第一粘接层、基材、第二粘接层、作为膜层的背面层这样的顺序叠层,并且使由纤维形成并相对于背面层部分地设置的纤维体层存在于背面层和第二粘接层之间从而一体化;和第二工序,在第二工序中将第一工序中一体化的一体物的背面层中的纤维体层上的部位切除小于或等于纤维体层的面积。

10.发明效果

11.根据本发明,在成本方面有利,并且在管理方面不需要使用花费很大工夫的热熔胶粘接剂,就能够良好地安装支架。

附图说明

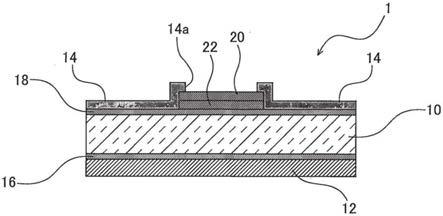

12.图1是表示本实施方式所涉及的车辆用顶蓬材料的截面图。

13.图2是图1所示的车辆用顶蓬材料的立体图,表示从背面层侧的立体状态。

14.图3是表示本实施方式所涉及的车辆用顶蓬材料的制造方法的工序图,图3中的(a)表示叠层工序,图3中的(b)表示热压工序,图3中的(c)表示切除工序。

15.符号说明

16.1车辆用顶蓬材料

17.10基材

18.12表皮层

19.14背面层

20.14a切除开口部

21.16第一粘接层

22.18第二粘接层

23.20纤维体层

24.22第二膜层

25.bk支架

具体实施方式

26.以下,按照优选的实施方式说明本发明。另外,本发明并不限于以下所示的实施方式,在不脱离本发明的主旨的范围内能够适当变更。另外,在以下所示的实施方式中,存在着省略了一部分结构的图示、说明的地方,但对于省略的技术的详细内容,在与以下所说明的内容不发生矛盾的范围内,适当应用公知或周知的技术是不言而喻的。

27.图1是表示本实施方式所涉及的车辆用顶蓬材料的截面图。本实施方式所涉及的车辆用顶蓬材料1设置于车辆的顶部,并且安装于车辆顶蓬面板的车室内侧。该车辆用顶蓬材料1具备:基材10、表皮层12、背面层14、第一粘接层16和第二粘接层18。

28.基材10例如由半硬质聚氨酯泡沫等发泡材料构成。表皮层12设置在基材10的车室内侧,形成车室内的顶蓬表面。背面层14是设置在基材10的背面侧(车辆的顶蓬面板侧)的膜层。该背面层14例如由在pet(聚对苯二甲酸乙二醇酯)等树脂膜上蒸镀铝等金属而成的金属蒸镀膜构成。另外,背面层14也可以在金属蒸镀膜上设置抑制铝等金属的氧化的无机物类(例如二氧化硅类)的防氧化涂层。这样的背面层14在顶蓬面板侧形成为树脂膜或防氧化涂层。

29.第一粘接层16设置在基材10和表皮层12之间,并且具有将它们粘接的粘接功能。第二粘接层18设置在基材10和背面层14之间,并且具有将它们粘接的粘接功能。这样的第一和第二粘接层16、18由涂敷/浸渍了异氰酸酯的玻璃纤维构成。在粘接时,利用喷雾器等将稀释了胺的水涂敷在粘接面上。由此,第一和第二粘接层16、18与异氰酸酯反应生成脲而产生结合。

30.在此,这样的车辆用顶蓬材料1在背面层14侧经由热熔胶粘接剂等安装支架。支架与顶蓬面板连接。由此,车辆用顶蓬材料1安装于顶蓬面板。

31.然而,对于具有膜层作为背面层14的车辆用顶蓬材料1,与将纤维体作为背面层的

车辆用顶蓬材料相比,难以安装支架。

32.若详细说明,对于将纤维体作为背面层的车辆用顶蓬材料而言,即使粘接后热熔胶的尺寸因环境变化而发生变化,纤维体也能够吸收尺寸变化,难以产生过度的应力。因此,烯烃类热熔胶足够作为热熔胶粘接剂,支架也可以是在成本方面有利的pp制。

33.另一方面,在如隔热顶蓬那样的在背面层14上具备金属蒸镀等而成的膜层的情况下,膜层不能如纤维体那样吸收尺寸变化,从而产生过度的应力,在热熔胶和膜层(背面层14)之间容易发生界面剥离。因此,只能使用具有更强的粘接力的反应型热熔胶,托架也由适合反应型热熔胶的abs树脂制作。

34.在此,反应型热熔胶由于空气中的湿气而固化。因此,对于涂敷反应型热熔胶的涂敷装置,为了避免在不使用时反应型热熔胶固化而妨碍之后的使用,需要在使用结束时冲洗反应型热熔胶。另外,虽然反应型热熔胶在固化时具有强力的粘接力,但到固化为止的时间长,需要在此期间维持支架与反应型热熔胶的接触状态。因此,需要在支架上粘贴胶带来维持与反应型热熔胶的接触状态等的工序。进而,反应型热熔胶由于空气中的湿气而固化,因此不能长期保存,还需要每隔一定期间废弃。

35.可是,本实施方式所涉及的车辆用顶蓬材料1在背面层14和第二粘接层18之间具备纤维体层20。纤维体层20是由水刺、纺粘无纺布或织布等纤维形成的材料,相对于背面层14部分地设置。并且背面层14的对应于纤维体层上的一部分(小于或等于纤维体层20的面积)被切除。因此,本实施方式所涉及的车辆用顶蓬材料1构成为,虽然背面层14由膜层构成,但是一部分被切除而露出纤维体层20。

36.另外,在纤维体层20和第二粘接层18之间还具备具有通气阻挡功能的第二膜层22。第二膜层22与背面层14被切除的部分(切除开口部14a)对应地设置。

37.图2是图1所示的车辆用顶蓬材料1的立体图,表示从背面层14侧的立体状态。如图2所示,背面层14在纤维体层20的设置位置(参照虚线)上并且以比纤维体层20小的面积被切除而形成有切除开口部14a。其结果是,成为仅纤维体层20从切除开口部14a露出的状态。

38.这样的车辆用顶蓬材料1能够在从切除开口部14a露出的纤维体层20上经由粘接剂安装支架bk。特别地,由于支架bk设置在纤维体层20上,因此没有必要使用反应型热熔胶粘结剂,并且支架bk也没有必要为abs树脂。

39.并且,如图1所示,在纤维体层20的表面侧(下层)设有第二膜层22,并且,第二膜层22以覆盖切除开口部14a的方式设置。因此,能够抑制由于切除背面层14而引起的通气阻挡功能的降低。

40.在此,如图1和图2所示,在本实施方式所涉及的车辆用顶蓬材料1中,纤维体层20的面积和第二膜层22的面积一致,但不限于此,也可以不特别一致。特别地,即使第二膜层22的面积比纤维体层20的面积小,但只要覆盖切除开口部14a即可。进而,第二膜层22的面积也可以比纤维体层20的面积大。

41.图3是表示本实施方式所涉及的车辆用顶蓬材料1的制造方法的工序图,图3中的(a)表示叠层工序,图3中的(b)表示热压工序,图3中的(c)表示切除工序。

42.首先,如图3中的(a)所示,在叠层工序中,在表背面上形成了第一粘接层16和第二粘接层18的基材10的表面侧叠层表皮层12,并且,在基材10的背面侧叠层背面层14。进而,在基材10和背面层14之间部分地存在纤维体层20和第二膜层22。另外,在基材10的表背面

上用喷雾器等涂敷稀释了胺的水,通过在该涂敷面上设置涂敷/浸渍了异氰酸酯的玻璃纤维而形成。

43.接着,如图3中的(b)所示,在热压工序(第一工序)中,对如图3中的(a)所示叠层了的叠层体进行热压。在该工序中,涂敷在基材10的表背面的水蒸发,水蒸气和胺遍及涂敷/浸渍有异氰酸酯的玻璃纤维的整体。其结果是,异氰酸酯通过湿气、胺、以及热快速固化而发挥粘接效果。

44.接着,如图3中的(c)所示,在切除工序(第二工序)中,通过激光或者切割刀切除在如图3中的(b)所示得到的热压叠层体中背面层14的一部分。此时,切除的部位是背面层14中纤维体层20上的部位,并且,面积比纤维体层20的面积小。

45.由此,能够制造出虽然具有大致整体地由膜层构成的背面层14,而支架的安装部具有纤维体层20的车辆用顶蓬材料1。另外,在上述中,虽然进行如图3中的(b)所示的热压工序,但是不限于此,例如也可以形成为仅由粘结剂构成第一和第二粘接层16、18,从而粘接各层。

46.这样,根据本实施方式所涉及的车辆用顶蓬材料1,在背面层14和第二粘接层18之间具有由纤维形成并且相对于背面层14部分地设置的纤维体层20,背面层14的纤维体层20上的一部分被切除。因此,即使在具备膜层作为背面层14的情况下,一部分也使得纤维体层20露出,能够在该部分使用例如烯烃类热熔胶等安装支架bk。因此,在具备膜层作为背面层14的情况下,在成本方面有利,并且在管理方面不需要使用花费很大工夫的热熔胶粘接剂,就能够良好地安装支架。

47.另外,进一步具备具有通气阻挡功能的第二膜层22,第二膜层22至少与背面层14被切除的部分对应地设置。因此,在背面层14被切除而不由背面层14进行通气阻挡的部位上设置第二膜层22,能够抑制由背面层14的切除引起的通气阻挡功能的降低。

48.进而,根据本实施方式所涉及的车辆用顶蓬材料1的制造方法,具有:按表皮层12、第一粘接层16、基材10、第二粘接层18、背面层14这样的顺序叠层,并且使由纤维形成并相对于背面层14部分地设置的纤维体层20存在于背面层14和第二粘接层18之间从而一体化;和第二工序,在第二工序中,切除在一体化的一体物的背面层14中的对应于纤维体层20上的一部分。因此,即使在具备膜层作为背面层14的情况下,也能够成为一部分使得纤维体层20露出的车辆用顶蓬材料1。因此,能够提供一种在具备膜层作为背面层14的情况下,在成本方面有利,并且在管理方面不需要使用花费很大工夫的热熔胶粘接剂,就能够良好地安装支架的车辆用顶蓬材料1。

49.以上,基于实施方式对本发明进行了说明,但本发明并不限于上述实施方式,在不脱离本发明的主旨的范围内可以进行变更,也可以尽可能的组合公知或周知的技术。例如上述实施方式考虑到通气阻挡而设置了第二膜层22,但不特限于此,在没有通气阻挡的要求的情况下等,车辆用顶蓬材料1也可以不具备第二膜层22。

50.进而,在上述实施方式中,说明了在纤维体层20上安装支架bk的情况。然而,不限于此,也可以在纤维体层20上不安装支架。例如,在将包含金属蒸镀膜等的金属的材料使用于背面层14的情况下,在背面层14上配置天线时,有时会影响天线的接收灵敏度。在这样的情况下,通过部分切除背面层14并在纤维体层20上配置天线,能够抑制对接收灵敏度的影响。另外,在想要抑制对天线的接收灵敏度的影响的情况下,由于不需要抑制界面剥离,所

以也可以代替纤维体层20而设置例如厚纸、树脂等那样不是金属的材料。在代替纤维体层20而使用不是其他金属的材料的情况下,优选该材料自身具有通气阻挡功能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1