一种免充气轮胎及加工工艺的制作方法

1.本申请涉及轮胎加工的领域,尤其是涉及一种免充气轮胎及加工工艺。

背景技术:

2.车胎,是轮胎的通称,通常用耐磨橡胶材料制成,有实心胎和充气胎之分,充气胎由内胎和外胎组成相关技术中,传统的车用充气轮胎都由外胎和封闭式圆环状充气内胎组成。在使用时的安装状态下,内胎由外胎包裹、充气嵌装在轮圈上,构成车轮组件。

3.针对上述中的相关技术,发明人认为当外胎被戳破、伤及内胎时,容易发生漏气瘪胎的情况,而当内胎充气过量时,还容易发生爆胎的情况,需要修理更换之后才能继续使用,使用麻烦。

技术实现要素:

4.为了使轮胎在使用时不易发生瘪胎和爆胎,本申请提供一种免充气轮胎及加工工艺。

5.第一方面,本申请提供一种免充气轮胎,采用如下的技术方案:一种免充气轮胎,包括两胎身、一胎冠和一胎根,所述胎根与胎身、胎冠、胎身依次连接形成密闭空腔,所述胎根与胎身的硬度均为80度

‑

90度,所述胎冠的硬度为65度

‑

75度。

6.通过采用上述技术方案,轮胎在使用时,由胎根与胎身提供支撑力,由胎冠提供缓冲力,实现了轮胎在使用时无需充气,使得轮胎在使用时不易发生瘪胎和爆胎,使用更加方便。

7.可选的,还包括至少一个嵌设于密闭空腔内的支撑环,所述支撑环的内侧壁与胎根的外侧壁一体设置,所述支撑环的外侧壁与胎冠的内侧壁一体设置,与所述胎根轴线垂直的胎根的等分面等分少一所述支撑环。

8.通过采用上述技术方案,支撑环的设置,为胎冠的中部提供了支撑,提高了胎冠的缓冲能力,使得轮胎能够承受更大的压力,同时分担了胎身的支撑力,使得胎身不易频繁变形而损坏,提高了轮胎的使用寿命。

9.可选的,所述支撑环的数量为两个。

10.通过采用上述技术方案,两个支撑环相对于一个支撑环,为胎冠提供了更大的支撑力,同时使得胎冠的中部相对于一个支撑环时更容易发生弹性形变,提供了轮胎胎冠的缓冲能力。

11.可选的,所述胎根与胎身的原料包括天然胶17.3

‑

19.3份、合成胶26.5

‑

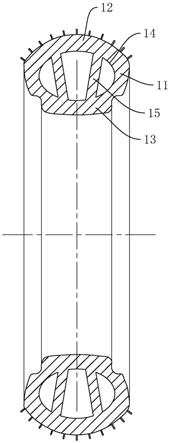

28.5份、古马隆0.8

‑

1.3份、硫磺0.5

‑

0.9份、氧化锌1.6

‑

2.1份、硬脂酸0.4

‑

0.6份、促进剂0.9

‑

1.3份、碳黑41.5

‑

42.5份、机油3

‑

7份、防老剂0.6

‑

1份和石蜡0.2

‑

0.4份。

12.通过采用上述技术方案,古马隆可起到软化、补强、增粘、分散等作用,从而改进了橡胶的加工性能;硬脂酸与氧化锌反应生成硬脂酸锌起活性剂作用,硬脂酸在橡胶中还起

软化剂作用;防老剂的使用,提高了轮胎胎面的抗老化性能。

13.可选的,所述胎冠的原料包括天然胶22.2

‑

24.2份、合成胶34.1

‑

36.1份、古马隆1

‑

1.6份、硫磺0.6

‑

1.1份、氧化锌2

‑

2.6份、硬脂酸0.5

‑

0.9份、促进剂1

‑

1.6份、碳黑25

‑

30份、机油1

‑

5份、防老剂1

‑

1.4份和石蜡0.2

‑

0.6份。

14.通过采用上述技术方案,古马隆可起到软化、补强、增粘、分散等作用,从而改进了橡胶的加工性能;硬脂酸与氧化锌反应生成硬脂酸锌起活性剂作用,硬脂酸在橡胶中还起软化剂作用;防老剂的使用,提高了轮胎胎面的抗老化性能。

15.第二方面,本申请提供一种免充气轮胎加工工艺,采用如下的技术方案:一种免充气轮胎加工工艺,包括以下步骤,制备胎根胶料;制备胎冠胶料;将胎根胶料和胎冠胶料通过挤出机挤出复合胶管;根据轮胎的直径尺寸截取定长的复合胶管,将定长的复合胶管的两端对接在一起,形成环形轮胎坯料;将环形轮胎坯料放入轮胎模具内硫化,硫化后开模取出轮胎成品。

16.通过采用上述技术方案,使得免充气轮胎加工时更加方便,提高了免充气轮胎的加工效率。

17.可选的,将胎根胶料和胎冠胶料通过挤出机挤出复合胶管步骤中,所述挤出机为复合挤出机。

18.可选的,所述将环形轮胎坯料放入轮胎模具内硫化过程中,轮胎模具内温度为150℃

‑

160℃,保压压力为1.2mpa

‑

2mpa。

19.可选的,将环形轮胎坯料放入轮胎模具内硫化过程中,硫化时间为12min

‑

30min。

20.综上所述,本申请包括以下至少一种有益技术效果:实现了轮胎在使用时无需充气,使得轮胎在使用时不易发生瘪胎和爆胎,使用更加方便。

附图说明

21.图1是本申请实施例的一种免充气轮胎的全剖示意图。

22.图2是本申请实施例的复合挤出机的模具组件的分解示意图。

23.图3是本申请实施例的复合挤出机的模具组件装配后的a向视图。

24.附图标记说明:11、胎身;12、胎冠;13、胎根;14、密闭空腔;15、支撑环;2、模具组件;21、第一模具;211、第一成型孔;212、成型块;213、料槽;214、分料槽;215、挡料片;22、第二模具;221、第二成型孔。

具体实施方式

25.以下结合附图1

‑

3对本申请作进一步详细说明。

26.本申请实施例公开一种免充气轮胎。参照图1,免充气轮胎包括胎身11、胎冠12和胎根13。

27.胎根13与胎冠12的数量均为一个,胎身11的数量为两个,胎根13与胎身11、胎冠12

和胎身11依次连接形成闭合的密闭空腔14;胎根13与胎身11的原料包括天然胶17.3

‑

19.3份、合成胶26.5

‑

28.5份、古马隆0.8

‑

1.3份、硫磺0.5

‑

0.9份、氧化锌1.6

‑

2.1份、硬脂酸0.4

‑

0.6份、促进剂0.9

‑

1.3份、碳黑41.5

‑

42.5份、机油3

‑

7份、防老剂0.6

‑

1份和石蜡0.2

‑

0.4份;本实施例中,天然胶为18.3份,合成胶为27.5份,古马隆为1份,硫磺为0.7份,氧化锌为1.8份,硬脂酸为0.5份,促进剂为1.1份,碳黑为43份,机油为5份,防老剂为0.8份,石蜡为0.3份;其中,合成胶包括丁苯橡胶1502、合成橡胶1712和丁二烯橡胶9000,丁苯橡胶1502为7.2份,合成橡胶1712为9.3份,丁二烯橡胶9000为11份;促进剂包括cz和dm,其中cz为1份,dm为0.1份;碳黑包括n330和n220,其中n330为21.5份,n220为21.5份;防老剂包括4010、rd和ctu,4010为0.2份,rd为0.2份,ctu为0.4份;胎根13与胎身11的硬度均为80度

‑

90度,本实施例中胎根13与胎身11的硬度均为85度,以为轮胎提供支撑力。

28.胎冠12的原料包括天然胶22.2

‑

24.2份、合成胶34.1

‑

36.1份、古马隆1

‑

1.6份、硫磺0.6

‑

1.1份、氧化锌2

‑

2.6份、硬脂酸0.5

‑

0.9份、促进剂1

‑

1.6份、碳黑25

‑

30份、机油1

‑

5份、防老剂1

‑

1.4份和石蜡0.2

‑

0.6份;本实施例中,天然胶为23.2份,合成胶为35.1份,古马隆为1.2份,硫磺为0.9份,氧化锌为2.3份,硬脂酸为0.7份,促进剂为1.4份,碳黑为27份,机油为3份,防老剂为1.1份和石蜡为0.4份;其中,合成胶包括丁苯橡胶1502、合成橡胶1712和丁二烯橡胶9000,丁苯橡胶1502为9.2份,合成橡胶1712为11.9份,丁二烯橡胶9000为14份;促进剂包括cz和dm,其中cz为1.2份,dm为0.2份;防老剂包括4010、rd和ctu,4010为0.275份,rd为0.275份,ctu为0.55份;胎冠12的硬度为65度

‑

75度,本实施例中胎冠12的硬度为70度,以使的胎冠12保持足够的耐磨性和弹性,提高轮胎的使用寿命和缓冲能力。

29.免充气轮胎还包括至少一个支撑环15,支撑环15嵌设于密闭空腔14内,支撑环15与轮胎呈同心设置,支撑环15的内侧壁与胎根13的外侧壁一体设置,支撑环15的外侧壁与胎冠12的内侧壁一体设置,以为胎冠12提供支撑力和缓冲力;与胎根13轴线垂直的胎根13的等分面等分至少一支撑环15,以使得轮胎在使用时受力平衡;本实施例中,支撑环15的数量为两个,两个支撑板从胎根13至胎冠12倾斜向外设置。

30.支撑环15的硬度为80度

‑

90度,本实施例中支撑环15的硬度为85度;支撑环15的原料包括天然胶17.3

‑

19.3份、合成胶26.5

‑

28.5份、古马隆0.8

‑

1.3份、硫磺0.5

‑

0.9份、氧化锌1.6

‑

2.1份、硬脂酸0.4

‑

0.6份、促进剂0.9

‑

1.3份、碳黑41.5

‑

42.5份、机油3

‑

7份、防老剂0.6

‑

1份和石蜡0.2

‑

0.4份;本实施例中,天然胶为18.3份,合成胶为27.5份,古马隆为1份,硫磺为0.7份,氧化锌为1.8份,硬脂酸为0.5份,促进剂为1.1份,碳黑为43份,机油为5份,防老剂为0.8份,石蜡为0.3份;其中,合成胶包括丁苯橡胶1502、合成橡胶1712和丁二烯橡胶9000,丁苯橡胶1502为7.2份,合成橡胶1712为9.3份,丁二烯橡胶9000为11份;促进剂包括cz和dm,其中cz为1份,dm为0.1份;碳黑包括n330和n220,其中n330为21.5份,n220为21.5份;防老剂包括4010、rd和ctu,4010为0.2份,rd为0.2份,ctu为0.4份。

31.本申请实施例还公开一种免充气轮胎加工工艺,包括以下步骤,s1、制备胎根13胶料;s2、制备胎冠12胶料;s3、将胎根13胶料和胎冠12胶料通过挤出机挤出复合胶管;s4、根据轮胎的直径尺寸截取定长的复合胶管,将定长的复合胶管的两端对接在一起,形成环形轮胎坯料;

s5、将环形轮胎坯料放入轮胎模具内硫化,硫化后开模取出轮胎成品。

32.胎根13胶料与上述胎根13以及胎身11的原料相同,胎根13胶料用于挤出成型胎根13、胎身11和支撑环15;胎冠12胶料与上述胎冠12的原料相同,胎冠12胶料用于挤出胎冠12。

33.挤出复合胶管时使用复合挤出机,本实施例中的复合挤出机的双料道复合挤出机。

34.参照图2、3,复合挤出机的模具组件2包括第一模具21和第二模具22,第一模具21和第二模具22均呈圆盘状设置;第一模具21上开设有第一成型孔211,第一成型孔211用于挤出成型胎根13、两胎根13和两支撑环15的片条,第二模具22与第一模具21呈同心设置,第二模具22上开设有贯通的第二成型孔221,第一模具21靠近第二模具22的一端一体成型有成型块212,成型块212穿设于第二成型孔221内,成型块212与第二成型孔221配合形成用于挤出成型胎根13、两胎根13、两支撑环15和一胎根13的孔;第一模具21靠近第二模具22的一端开设有料槽213,料槽213的一端贯通第一模具21的外侧壁,第一模具21靠近第二模具22的一端开设有分料槽214,分料槽214的尺寸大于胎冠12截面的尺寸,分料槽214与料道的另一端互相连通,以使得胶料能够经料道流动至分料槽214内,并经成型块212与第二成型孔221的缝隙挤出成型胎冠12;第一模具21上还一体设有挡料片215,挡料片215位于分料槽214内且与料道的另一端相对,料道的延长线等分挡料片215,以使得胶料经料道流动至分料槽214内时能够在挡料片215的作用下均匀填充于分料槽214内,进而经成型块212与第二成型孔221的缝隙挤出成型更加均匀的胎冠12。

35.挤出时,第一模具21与第二模具22紧密贴合,成型块212插入第二成型孔221内,第一模具21远离第二模具22的一端与复合挤出机的一料道连通,第一模具21的料槽213与复合挤出机的另一料道连通,然后往复合挤出机内装入与两料道对应的胶料,即可挤出步骤s3中的复合胶管。

36.将环形轮胎坯料放入轮胎模具内硫化过程中,轮胎模具内温度为150℃

‑

160℃,合模压力16mpa,保压压力为1.2mpa

‑

2mpa。

37.本申请实施例一种免充气轮胎加工工艺的实施原理为:轮胎在使用时,由胎根13与胎身11提供支撑力,由胎冠12提供缓冲力,实现了轮胎在使用时无需充气,使得轮胎在使用时不易发生瘪胎和爆胎,使用更加方便;通过复合挤出机直接挤出复合胶管,根据轮胎的直径尺寸截取定长的复合胶管,将定长的复合胶管的两端对接在一起,形成环形轮胎坯料,将环形轮胎坯料放入轮胎模具内硫化,硫化后开模取出轮胎成品,提高了免充气轮胎的生产效率。

38.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1