一种具有多功能的挂车智能控制系统的制作方法

1.本实用新型涉及半挂车电气化系统领域,特别是一种具有多功能的挂车智能控制系统。

背景技术:

2.随着车联网智能管理系统的普及发展,半挂车作为物流运输车辆的中流砥柱,发展车联网至关重要,abs防抱死制动装置是半挂车刹车制动系统的关键部件之一,它用来在汽车制动过程中防止车轮被完全抱死,提高车辆在制动过程中的稳定性。gps定位和数据传输功能在大车队中的应用越来越多,但是单一的gps和数据传输模块成本高,无形中增加物流车队的购车成本。现在需要一种具有多功能的挂车智能控制系统,使其具有对半挂车进行gps定位,同时并可将半挂车的定位数据进行快速传输的系统,降低系统的制备的成本;同时,对智能控制系统进行外壳设计,使系统进行高效工作的同时,对pcb板具有良好的固定支撑和导热散热。

技术实现要素:

3.为了解决上述存在的问题,本实用新型公开了一种具有多功能的挂车智能控制系统,其具体技术方案如下:一种具有多功能的挂车智能控制系统,包括壳体、pcb板、电子控制单元、定位模块和数据传输模块;

4.壳体,用于作为pcb板的载体,并对电子控制单元、定位模块和数据传输模块进行保护;

5.pcb板,设置于壳体的内部;用于承载电子控制单元、定位模块和数据传输模块;

6.电子控制单元,所述电子控制单元集成于所述pcb板的一端;用于对定位模块和数据传输功能进行控制;用于存储车辆的位置信息;

7.定位模块,所述定位模块集成于所述pcb板的一端,所述定位模块通过pcb板上集成的导线与所述电子控制单元实现电连接;用于定位车辆的位置信息,并将位置信息传输至电子控制单元内;

8.数据传输模块,所述数据传输模块集成于所述pcb的一端,所述数据传输模块通过pcb 板上集成的导线与所述电子控制单元实现电连接;用于接收电子控制单元存储的车辆位置信息,并将车辆位置信息按照相应的移动通讯技术协议发送至云端平台。

9.进一步的,所述壳体包括底壳、插头、盖板和壳体螺栓,所述底壳呈方形,为中空结构;所述底壳的底面中心呈凸台状结构,形成底壳凸台,所述底壳凸台与所述底壳呈一体式结构;所述底壳凸台的四角设有定位螺栓筒,每个所述定位螺栓筒与所述底壳呈垂直固定,所述定位螺栓筒与所述底壳的底面贯通;所述底壳的内部四角设有底壳螺栓筒,每个所述底壳螺栓筒与所述底壳垂直固定;所述底壳的底面侧边设有底座,所述底座的平面呈“匚”字型,并与所述底壳的三侧内壁贴合,所述底座与所述底壳的底面固定设置;所述底壳的一侧壁设有插接口;所述插接口的内壁两侧设有插接块,所述插接块呈对称设置,每侧所述插

接块的截面呈“l”型结构,每侧所述插接块与所述底壳之间形成插接槽;所述插头嵌入所述插接口内,且所述插头的端部嵌入于所述插接槽内,实现所述插头与所述底壳插接固定;所述盖板设置与所述底壳的顶面,所述底壳螺栓贯穿所述盖板,并伸入对应所述底壳螺栓筒内,所述底壳螺栓通过与所述底壳螺栓筒螺纹固定,实现所述盖板与所述壳体固定。

10.进一步的,所述底壳的底面设有散热翅片,所述散热翅片贴合于所述底壳的底面,并与所述底壳呈一体式结构,所述散热翅片呈横向阵列设置;每个所述散热翅片的截面呈前窄后宽的梯形结构。

11.进一步的,所述底壳的一侧壁设有插卡插口,所述插卡插口与所述数据传输模块的插卡端连通;所述底壳的一侧设有传输单元主天线接口,所述传输单元主天线接口与所述数据传输模块连通,所述传输单元主天线接口与传输单元主天线插接;所述底壳的一侧壁设有传输单元副天线接口,所述传输单元副天线接口与所述数据传输模块连通,所述传输单元副天线接口与传输单元副天线插接。

12.进一步的,所述底壳的一侧壁设有定位单元主天线接口,所述定位单元主天线接口与所述定位模块连通,所述定位单元主天线接口与定位单元主天线插接。

13.进一步的,所述底壳内还设有夹持结构,所述夹持结构包括底框、顶框和连接螺栓,所述底框设置于所述底座的顶面,所述底框的顶面侧边呈凹槽状,形成底框固定槽,所述底框固定槽与所述底框之间呈层台状;每侧所述底框的顶面两侧设有底框插接槽;所述顶框设置于所述底框的顶面,所述顶框的底面侧边呈凹槽状,形成顶框固定槽,所述顶框固定槽与所述顶框之间呈层台状;所述顶框的底面两侧设有顶框插接块,每侧所述顶框插接块嵌入对应所述底框插接槽内,实现所述底框与所述顶框插接固定;所述pcb板的侧边嵌入所述底框固定槽和所述顶框固定槽内,实现所述顶框与底框对所述pcb夹持;所述连接螺栓贯穿所述顶框、底框,并伸入所述底座内实现螺纹固定。

14.进一步的,每侧所述底框插接槽的截面呈一端窄一端宽结构,所述底框插接槽的端部呈圆弧状;所述顶框插接块的位置、形状、大小与所述底框插接槽的位置、形状、大小相适应。

15.进一步的,所述底壳的底面两侧还设有支撑结构,所述支撑结构贴合设置底壳的底面,所述支撑结构包括支撑座、顶装配螺栓和底装配螺栓,所述支撑座包括顶片、翼片和底片;所述顶片的两侧设有顶片孔;所述翼片设置于所述顶片的一侧两端,呈对称设置,每侧所述翼片与所述顶片呈垂直设置;所述底片设置于每侧所述翼片的一侧,呈对称设置,每侧所述底片与每侧所述翼片呈垂直设置,每侧所述底片上设有底片孔;所述顶片、翼片与底片通过裁剪、折弯制备形成;所述顶装配螺栓贯穿所述顶片孔并伸入所述定位螺栓筒内,实现所述支撑座与所述底壳固定;所述底装配螺栓贯穿所述底片孔,并配合安装结构实现对支撑座的固定。

16.本实用新型的系统原理是:

17.半挂车在行驶过程制动时,定位模块通过gps位置信号将半挂车的位置信息传输至电子控制单元内,电子控制单元根据半挂车的位置信息控制abs防抱死制动装置,电子控制单元将半挂车的位置信息运算处理后按照特定的通讯协议发送到数据传输模块,数据传输模块将数据进行整合后利用4g通讯技术,将相关数据按照相应的移动通讯技术协议发送至云端平台,实现远程对车辆位置的监控。

18.本实用新型的装配原理是:

19.将底框放置于底壳的底座表面,并将pcb板的底侧边嵌合于底框固定槽内,接着将顶框扣置于底框的表面,pcb板的顶侧边嵌合于顶框固定槽内,顶框插接块嵌入固定于底框插接槽内,并通过连接螺栓将顶框和底框螺纹锁紧;将插头插入插接槽内,将插头与底壳之间插接固定;盖上盖板,并将壳体螺栓贯穿盖板与底壳螺栓筒螺纹固定;将天线分别与传输单元主天线接口、传输单元副天线接口和定位单元主天线接口插接固定;通过插卡插口向数据传输模块内插入sim卡;最后将支撑座贴合于底壳的两侧底面,将顶装配螺栓贯穿顶片孔伸入定位螺栓筒内,实现支撑座与底壳之间固定,将底装配螺栓贯穿底片孔配合安装结构,将底壳与安装结构固定装配。

20.本实用新型的有益效果是:

21.本实用新型基于abs的标准配置为基础,将gps定位和数据传输模块有机植入abs的电子控制单元中,实现定位模块、数据传输模块与电子控制单元于同一块pcb板上集成,组成一套全新的具有车辆定位和数据传输功能的挂车abs智能控制系统,方便对半挂车的位置信息与abs防抱死制动装置进行联动配合;本装置通过功能集成代替了单一功能的分块连接,系统的功能集成程度高,且系统的制备成本相对减少。

22.本实用新型针对于挂车智能控制系统进行壳体设计,保持壳体具有良好的结构刚性,同时壳体内对pcb板之间形成良好的包裹性连接,pcb板的两侧面与壳体均存在有缝隙,防止电气模块与壳体之间因振动产生磕碰,对电气模块的保护性强;壳体结构的外壁具有良好的散热功能,对壳体进行架空安装,具有良好的支撑性,保证了壳体的高效散热,使装置具有较长使用寿命。

附图说明

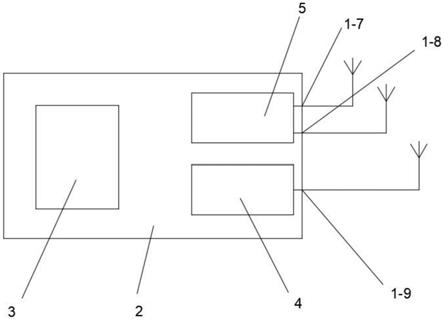

23.图1是本实用新型的系统结构示意图。

24.图2是本实用新型壳体的外形结构示意图。

25.图3是本实用新型壳体未装配盖板时的结构示意图。

26.图4是本实用新型底壳内装配有底框时的结构示意图。

27.图5是本实用新型图3的a

‑

a处局部剖视示意图。

28.图6是本实用新型底壳的结构示意图。

29.图7是本实用新型底壳的底面示意图。

30.附图标记列表:

31.壳体1;

32.底壳1

‑

1;

33.底壳凸台1

‑1‑

1、定位螺栓筒1

‑1‑

2、底壳螺栓筒1

‑1‑

3、底座1

‑1‑

4、插接口1

‑1‑

5、插接块1

‑1‑

6、插接槽1

‑1‑

7;

34.插头1

‑

2;

35.盖板1

‑

3;

36.壳体螺栓1

‑

4;

37.散热翅片1

‑

5;

38.插卡插口1

‑

6;

39.传输单元主天线接口1

‑

7;

40.传输单元副天线接口1

‑

8;

41.定位单元主天线接口1

‑

9;

42.pcb板2;

43.电子控制单元3;

44.定位模块4;

45.数据传输模块5;

46.夹持结构6;

47.底框6

‑

1;

48.底框固定槽6

‑1‑

1、底框插接槽6

‑1‑

2;

49.顶框6

‑

2;

50.顶框固定槽6

‑2‑

1、顶框插接块6

‑2‑

2;

51.连接螺栓6

‑

3;

52.支撑结构7;

53.支撑座7

‑

1;

54.顶片7

‑1‑

1、顶片孔7

‑1‑1‑

1、翼片7

‑1‑

2、底片7

‑1‑

3、底片孔7

‑1‑3‑

1;

55.顶装配螺栓7

‑

2;

56.底装配螺栓7

‑

3。

具体实施方式

57.为使本实用新型的技术方案更加清晰明确,下面结合附图对本实用新型进行进一步描述,任何对本实用新型技术方案的技术特征进行等价替换和常规推理得出的方案均落入本实用新型保护范围。本实施例中所提及的固定连接,固定设置、固定结构均为胶粘、焊接、螺钉连接、螺栓螺母连接、铆接等本领域技术人员所知晓的公知技术。

58.结合附图可见,一种具有多功能的挂车智能控制系统,包括壳体1、pcb板2、电子控制单元3、定位模块4和数据传输模块5;

59.壳体1,用于作为pcb板2的载体,并对电子控制单元3、定位模块4和数据传输模块5 进行保护;

60.pcb板2,设置于壳体1的内部;用于承载电子控制单元3、定位模块4和数据传输模块 5;

61.电子控制单元3,所述电子控制单元3集成于所述pcb板2的一端;用于对定位模块4 和数据传输功能进行控制;用于存储车辆的位置信息;

62.定位模块4,所述定位模块4集成于所述pcb板2的一端,所述定位模块4通过pcb板2 上集成的导线与所述电子控制单元3实现电连接;用于定位车辆的位置信息,并将位置信息传输至电子控制单元3内;

63.数据传输模块5,所述数据传输模块5集成于所述pcb的一端,所述数据传输模块通过 pcb板2上集成的导线与所述电子控制单元3实现电连接;用于接收电子控制单元3存储的车辆位置信息,并将车辆位置信息按照相应的移动通讯技术协议发送至云端平台。

64.进一步的,所述壳体1包括底壳1

‑

1、插头1

‑

2、盖板1

‑

3和壳体螺栓1

‑

4,所述底壳1

‑

1 呈方形,为中空结构;所述底壳1

‑

1的底面中心呈凸台状结构,形成底壳凸台1

‑1‑

1,所述底壳凸台1

‑1‑

1与所述底壳1

‑

1呈一体式结构;所述底壳凸台1

‑1‑

1的四角设有定位螺栓筒 1

‑1‑

2,每个所述定位螺栓筒1

‑1‑

2与所述底壳1

‑

1呈垂直固定,所述定位螺栓筒1

‑1‑

2与所述底壳1

‑

1的底面贯通;所述底壳1

‑

1的内部四角设有底壳螺栓筒1

‑1‑

3,每个所述底壳螺栓筒1

‑1‑

3与所述底壳1

‑

1垂直固定;所述底壳1

‑

1的底面侧边设有底座1

‑1‑

4,所述底座 1

‑1‑

4的平面呈“匚”字型,并与所述底壳1

‑

1的三侧内壁贴合,所述底座1

‑1‑

4与所述底壳1

‑

1的底面固定设置;所述底壳1

‑

1的一侧壁设有插接口1

‑1‑

5;所述插接口1

‑1‑

5的内壁两侧设有插接块1

‑1‑

6,所述插接块1

‑1‑

6呈对称设置,每侧所述插接块1

‑1‑

6的截面呈“l”型结构,每侧所述插接块1

‑1‑

6与所述底壳1

‑

1之间形成插接槽1

‑1‑

7;所述插头1

‑

2 嵌入所述插接口1

‑1‑

5内,且所述插头1

‑

2的端部嵌入于所述插接槽1

‑1‑

7内,实现所述插头1

‑

2与所述底壳1

‑

1插接固定;所述盖板1

‑

3设置与所述底壳1

‑

1的顶面,所述底壳1

‑

1 螺栓贯穿所述盖板1

‑

3,并伸入对应所述底壳螺栓筒1

‑1‑

3内,所述底壳1

‑

1螺栓通过与所述底壳螺栓筒1

‑1‑

3螺纹固定,实现所述盖板1

‑

3与所述壳体1固定。

65.进一步的,所述底壳1

‑

1的底面设有散热翅片1

‑

5,所述散热翅片1

‑

5贴合于所述底壳 1

‑

1的底面,并与所述底壳1

‑

1呈一体式结构,所述散热翅片1

‑

5呈横向阵列设置;每个所述散热翅片1

‑

5的截面呈前窄后宽的梯形结构。

66.进一步的,所述底壳1

‑

1的一侧壁设有插卡插口1

‑

6,所述插卡插口1

‑

6与所述数据传输模块5的插卡端连通;所述底壳1

‑

1的一侧设有传输单元主天线接口1

‑

7,所述传输单元主天线接口1

‑

7与所述数据传输模块5连通,所述传输单元主天线接口1

‑

7与传输单元主天线插接;所述底壳1

‑

1的一侧壁设有传输单元副天线接口1

‑

8,所述传输单元副天线接口1

‑

8 与所述数据传输模块5连通,所述传输单元副天线接口1

‑

8与传输单元副天线插接。

67.进一步的,所述底壳1

‑

1的一侧壁设有定位单元主天线接口1

‑

9,所述定位单元主天线接口1

‑

9与所述定位模块4连通,所述定位单元主天线接口1

‑

9与定位单元主天线插接。

68.进一步的,所述底壳1

‑

1内还设有夹持结构6,所述夹持结构6包括底框6

‑

1、顶框6

‑

2 和连接螺栓6

‑

3,所述底框6

‑

1设置于所述底座1

‑1‑

4的顶面,所述底框6

‑

1的顶面侧边呈凹槽状,形成底框固定槽6

‑1‑

1,所述底框固定槽6

‑1‑

1与所述底框6

‑

1之间呈层台状;每侧所述底框6

‑

1的顶面两侧设有底框插接槽6

‑1‑

2;所述顶框6

‑

2设置于所述底框6

‑

1的顶面,所述顶框6

‑

2的底面侧边呈凹槽状,形成顶框固定槽6

‑2‑

1,所述顶框固定槽6

‑2‑

1与所述顶框6

‑

2之间呈层台状;所述顶框6

‑

2的底面两侧设有顶框插接块6

‑2‑

2,每侧所述顶框插接块6

‑2‑

2嵌入对应所述底框插接槽6

‑1‑

2内,实现所述底框6

‑

1与所述顶框6

‑

2插接固定;所述pcb板2的侧边嵌入所述底框固定槽6

‑1‑

1和所述顶框固定槽6

‑2‑

1内,实现所述顶框6

‑

2与底框6

‑

1对所述pcb夹持;所述连接螺栓6

‑

3贯穿所述顶框6

‑

2、底框6

‑

1,并伸入所述底座1

‑1‑

4内实现螺纹固定。

69.进一步的,每侧所述底框插接槽6

‑1‑

2的截面呈一端窄一端宽结构,所述底框插接槽 6

‑1‑

2的端部呈圆弧状;所述顶框插接块6

‑2‑

2的位置、形状、大小与所述底框插接槽6

‑1‑

2 的位置、形状、大小相适应。

70.进一步的,所述底壳1

‑

1的底面两侧还设有支撑结构7,所述支撑结构7贴合设置底壳 1

‑

1的底面,所述支撑结构7包括支撑座7

‑

1、顶装配螺栓7

‑

2和底装配螺栓7

‑

3,所述支撑座7

‑

1包括顶片7

‑1‑

1、翼片7

‑1‑

2和底片7

‑1‑

3;所述顶片7

‑1‑

1的两侧设有顶片孔7

‑1‑1‑

1;

所述翼片7

‑1‑

2设置于所述顶片7

‑1‑

1的一侧两端,呈对称设置,每侧所述翼片7

‑1‑

2与所述顶片7

‑1‑

1呈垂直设置;所述底片7

‑1‑

3设置于每侧所述翼片7

‑1‑

2的一侧,呈对称设置,每侧所述底片7

‑1‑

3与每侧所述翼片7

‑1‑

2呈垂直设置,每侧所述底片7

‑1‑

3上设有底片孔 7

‑1‑3‑

1;所述顶片7

‑1‑

1、翼片7

‑1‑

2与底片7

‑1‑

3通过裁剪、折弯制备形成;所述顶装配螺栓7

‑

2贯穿所述顶片孔7

‑1‑1‑

1并伸入所述定位螺栓筒1

‑1‑

2内,实现所述支撑座7

‑

1与所述底壳1

‑

1固定;所述底装配螺栓7

‑

3贯穿所述底片孔7

‑1‑3‑

1,并配合安装结构实现对支撑座7

‑

1的固定。

71.本实用新型的系统原理是:

72.半挂车在行驶过程制动时,定位模块通过gps位置信号将半挂车的位置信息传输至电子控制单元内,电子控制单元根据半挂车的位置信息控制abs防抱死制动装置,电子控制单元将半挂车的位置信息运算处理后按照特定的通讯协议发送到数据传输模块,数据传输模块将数据进行整合后利用4g通讯技术,将相关数据按照相应的移动通讯技术协议发送至云端平台,实现远程对车辆位置的监控。

73.本实用新型的装配原理是:

74.将底框放置于底壳的底座表面,并将pcb板的底侧边嵌合于底框固定槽内,接着将顶框扣置于底框的表面,pcb板的顶侧边嵌合于顶框固定槽内,顶框插接块嵌入固定于底框插接槽内,并通过连接螺栓将顶框和底框螺纹锁紧;将插头插入插接槽内,将插头与底壳之间插接固定;盖上盖板,并将壳体螺栓贯穿盖板与底壳螺栓筒螺纹固定;将天线分别与传输单元主天线接口、传输单元副天线接口和定位单元主天线接口插接固定;通过插卡插口向数据传输模块内插入sim卡;最后将支撑座贴合于底壳的两侧底面,将顶装配螺栓贯穿顶片孔伸入定位螺栓筒内,实现支撑座与底壳之间固定,将底装配螺栓贯穿底片孔配合安装结构,将底壳与安装结构固定装配。

75.本实用新型的有益效果是:

76.本实用新型基于abs的标准配置为基础,将gps定位和数据传输模块有机植入abs的电子控制单元中,实现定位模块、数据传输模块与电子控制单元于同一块pcb板上集成,组成一套全新的具有车辆定位和数据传输功能的挂车abs智能控制系统,方便对半挂车的位置信息与abs防抱死制动装置进行联动配合;本装置通过功能集成代替了单一功能的分块连接,系统的功能集成程度高,且系统的制备成本相对减少。

77.本实用新型针对于挂车智能控制系统进行壳体设计,保持壳体具有良好的结构刚性,同时壳体内对pcb板之间形成良好的包裹性连接,pcb板的两侧面与壳体均存在有缝隙,防止电气模块与壳体之间因振动产生磕碰,对电气模块的保护性强;壳体结构的外壁具有良好的散热功能,对壳体进行架空安装,具有良好的支撑性,保证了壳体的高效散热,使装置具有较长使用寿命。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1