一种用于特种车辆驾驶室的降噪内饰系统

1.本实用新型涉及车辆噪声控制技术领域,尤其是涉及一种用于特种车辆驾驶室的降噪内饰系统。

背景技术:

2.目前,大部分特种车驾驶室都存在着不同程度的噪声环境差的问题,或某车速下出现异响,或在大部分工况下噪声均值过大,而造成这种状况的原因是多方面的。对于特种车而言,发动机功率大,且多暴露在外并靠近驾驶室,导致通过空气直接传递到驾驶室的噪声过大;车桥及悬置众多,整车模态匹配问题考虑不够深入、细致;驾驶室系统设计不合理,结构模态和声腔模态易发生共振、产生轰鸣,此外对于吸声、隔声材料的使用也缺乏经验。

3.从噪声源特性分析,特种车作为一个复杂的机电系统,车桥众多,振动传递路径复杂,影响驾驶室内噪声的主要因素多变。低速行驶时,动力系统、传动系统是驾驶室的主要振动源、噪声源,从频带分布上看,多集中在200hz内,属于低频噪声;随着车速的提升,路面激励引起的轮胎噪声、变速差速器的传播噪声以及制动噪声凸显出来,以200~1000hz范围为主,属于中频噪声;高速行驶中,风噪比例增加,成为驾驶室内的主要噪声源,集中在1000~5000hz范围内,属于高频噪声。

4.从研究进展状况方面,由于近年来噪声、振动与声振粗糙度(noise、vibration、harshness,nvh)成为了汽车行业研究的热门领域,因此不只乘用车公司着力研发nvh性能,商用车nvh性能也越来越得到各汽车企业的关注。各国政府及各企业针对特种越野车辆提出的噪声及振动要求也越来越严苛。国内在噪声领域的研究对象多为乘用车,而对特种车辆的nvh性能研究较少,国内相关车辆的振动和噪声水平相距要求还有一定的差距,成为了制约特种车辆车身结构发展的一个限制因素。并且处于噪声环境下,会使乘员出现精神紧张、易于疲惫、心情烦躁并注意力不集中等情况,长期处于噪声环境中更有可能引起头昏、精神涣散、恶心等不良反应,甚至引起心脑血管疾病。特种越野车辆多行驶于道路条件较差或没有道路的地形,并且可能遇到的激励种类很多,驾驶室内振动和噪声比较严重,作战时特种车辆内的噪声对士兵造成的影响是致命的。因此开展特种车辆驾驶室nvh相关技术研究,在经济价值和国家利益方面都具有十分重要意义。

技术实现要素:

5.本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种用于特种车辆驾驶室的降噪内饰系统。

6.本实用新型的目的可以通过以下技术方案来实现:

7.一种用于特种车辆驾驶室的降噪内饰系统,该系统包括吸声结构内饰、高强多层复合地板和发动机舱吸隔声结构内饰中的任意一种或多种的组合;

8.所述的吸声结构内饰由内到外依次包括第一吸声材料和第一护面层,所述的第一吸声材料贴合驾驶室壁面设置;

9.所述的高强多层复合地板由上到下依次包括地板革、复合夹层地板、约束阻尼板材、第二吸声材料,所述的第二吸声材料贴合地面设置;

10.所述的发动机舱吸隔声结构内饰由内到外依次包括第三吸声材料、阻尼钢板、第四吸声材料、第二护面层,所述的第三吸声材料贴合隔舱板设置。

11.优选地,所述的第一护面层采用轻质穿孔金属板或复合板。

12.优选地,所述的第一护面层上的穿孔直径为2~3mm。

13.优选地,所述的第一护面层上的穿孔率为20~30%。

14.优选地,所述的第一吸声材料包括多孔吸声材料或共振吸声体。

15.优选地,所述的高强多层复合地板的拼接位置采用密封条密封或企口拼接。

16.优选地,所述的高强多层复合地板的弯曲强度≥100mpa,弯曲模量≥40mpz,计权隔声量>35db。

17.优选地,所述的高强多层复合地板结构中的地板革包括橡胶地板革。

18.优选地,所述的第二吸声材料包括多孔吸声材料或共振吸声体。

19.优选地,所述的第三吸声材料和第四吸声材料包括多孔吸声材料或共振吸声体。

20.与现有技术相比,本实用新型具有如下优点:

21.(1)本实用新型提供一种降噪量高、可靠性高、方便维护、低成本的特种车辆驾驶室降噪的内饰系统,所提出的内饰系统能有效克服现有技术中存在的缺陷,结构简单,较现有内饰,能够拓宽降噪频带,安装、拆卸方便,适应能力强,可靠性高。

22.(2)本实用新型针对振动走廊地板隔声量严重不足以及地板厚度限制等问题,在高强多层复合地板设计中,采用吸声材料进行吸声,同时采用了“复合夹层地板+约束阻尼板材”的高隔声量结构,可有效抑制了透过地板透入驾驶室的噪声,通过数值仿真计算可知,该结构在50~3150hz频率范围的平均隔声量可以达到28.9db,另外,考虑到分动箱与车体连接位置振动异常大,所以在地板结构中采用了约束阻尼板材,以抑制其低频二次结构噪声的产生。

23.(3)本实用新型针对车内面层封闭噪声车内吸声降噪性能较大,因此,在方案设计中,采用了吸声结构内饰,发动力舱内采用了耐热性的声学超材料,以上两种材料在300~1500hz的平均吸声可达到0.5,通过吸声降噪,可使动力舱内噪声降低3db,驾驶室内降低2db。

附图说明

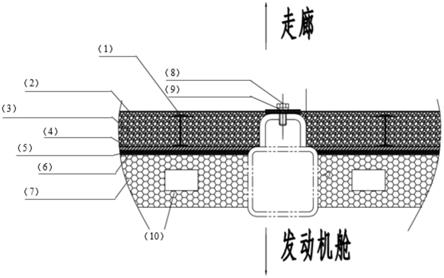

24.图1为本实用新型发动机舱吸隔声结构内饰的结构示意图;

25.图2为本实用新型吸声结构内饰的结构示意图;

26.图3为本实用新型高强多层复合地板的结构示意图;

27.图4为图3中部位a的放大图;

28.图5为50mm厚三聚氰胺吸声泡沫吸声系数曲线;

29.图中,(1)为碰钉;(2)为穿孔结构板;(3)为三聚氰胺吸音泡沫;(4)为动力舱隔板;(5)为阻尼隔音板材;(6)为约束钢板;(7)为声学超材料;(8)为可拆卸固定螺钉;(9)为铝合金压条;(10)为内部方管与顶部固定;(11)为铆钉连接;(12)为l型折弯包边;(13)为碰钉固定;(14)为车体框架;(15)为m6平头自攻螺丝及垫片;(16)为三聚氰胺吸音泡沫;(17)为微

穿孔吸音板;(18)为板材企口拼接;(19)为地板固定螺丝;(20)为约束钢板;(21)为阻尼隔音板;(22)为车体骨架;(23)为泡沫铝夹芯地板;(24)为聚酰亚胺吸音隔热棉+高密度防火布;(25)为地板板材企口拼接;(26)为地板固定螺丝;(27)为地板革;(28)为约束钢板;(29)为阻尼隔音板;(30)为泡沫铝夹芯地板;(31)为聚酰亚胺泡沫;(32)为车体骨架。

具体实施方式

30.下面结合附图和具体实施例对本实用新型进行详细说明。注意,以下的实施方式的说明只是实质上的例示,本实用新型并不意在对其适用物或其用途进行限定,且本实用新型并不限定于以下的实施方式。

31.实施例

32.一种用于特种车辆驾驶室的降噪内饰系统,该系统包括吸声结构内饰、高强多层复合地板和发动机舱吸隔声结构内饰中的任意一种或多种的组合;

33.吸声结构内饰由内到外依次包括第一吸声材料和第一护面层,第一吸声材料贴合驾驶室壁面设置;

34.高强多层复合地板由上到下依次包括地板革、阻尼复合夹层地板、第二吸声材料,第二吸声材料贴合地面设置;

35.发动机舱吸隔声结构内饰由内到外依次包括第三吸声材料、阻尼钢板、第四吸声材料、第二护面层,第三吸声材料贴合隔舱板设置。

36.第一护面层采用轻质穿孔金属板或复合板。

37.第一护面层上的穿孔直径为2~3mm。

38.第一护面层上的穿孔率为20~30%。

39.第一吸声材料包括多孔吸声材料或共振吸声体。

40.高强多层复合地板的拼接位置采用密封条密封或企口拼接。

41.高强多层复合地板的弯曲强度≥100mpa,弯曲模量≥40mpz,计权隔声量>35db。

42.高强多层复合地板结构中的地板革包括橡胶地板革。

43.第二吸声材料包括多孔吸声材料或共振吸声体。

44.所述的第三吸声材料和第四吸声材料包括多孔吸声材料或共振吸声体。

45.其中,多孔吸声材料如三聚氰胺吸音泡沫,还可以是玻璃棉、矿棉、岩棉和纤维材料,共振吸声体如采用空腔共振吸声结构,共振吸声结构的吸声原理是:当声波的频率与共振吸声结构的自振频率一致时,发生共振,声波激发共振吸声结构产生振动,并使振幅达到最大,从而消耗声能,达到吸声的目的。

46.具体地:

47.1、吸声结构内饰

48.吸声结构内饰主要用于动力舱外表面和车顶等位置,根据噪声源特性以及功能性要求不同,采用不同的吸声措施。该部分方案主要以提高材料吸声系数为目标,以降低室内混响噪声,改善人员工作声环境,具体实施方案,如下:

49.吸声结构内饰第一吸声材料采用三聚氰胺吸音泡沫,第一护面层采用穿孔板,穿孔直径(约2~3mm)、穿孔率(20~30%),通过优化穿孔直径及穿孔率后,可针对特定频段实现高吸声性能,布置方案见图2。该吸声结构内饰具有以下性能特点:

50.1)高吸声系数

51.三聚氰胺吸音泡沫为开孔其内部充满细小空隙及半开孔结构能大量吸收射入的声波能量对声波起到衰减作用,经过测试,驾驶室及走廊在中高频段1000~2000hz具有明显的噪声峰值,而30mm的三聚氰胺泡沫在此频段的吸声系数接近1.0,远远高于其它吸声材料,吸声系数如图5所示。

52.2)施工简单、快速,饰面板可重复拆装

53.施工过程中,三聚氰胺泡沫自带压敏胶,可按照施工对象尺寸直接切开,然后撕开隔离纸,直接粘接即可,亦可采用碰钉粘接的方式辅助进行增强。另外,较大的边缘缝隙处需补涂密封胶。第一护面层的穿孔板尺寸可根据现场尺寸定制亦可提前预制,现场裁切方便。板材浮于吸音泡沫之上,拼接口采用铝制压条固定,铝制压条通过可拆卸螺母固定在隔舱上,可重复拆卸。

54.3)环境友好型材料吸音材料

55.三聚氰胺泡沫不含微细纤维散发,裁切、施工过程无玻璃纤维粉化或飞扬,不含卤素或重金属阻燃剂,其稳定的化学结构和交联体系使其具有独特的化学稳定性,完全满足国家关于室内装饰、日用品、及交通工具降噪等领域的绿色环保标准。

56.4)吸音材料阻燃,防火,隔热,耐高温

57.三聚氰胺泡沫无需添加任何阻燃剂既可达到b1级阻燃等级,接触明火后在燃烧体的表面形成致密的焦炭层从而阻滞燃烧,无流滴、无毒烟、不燃烧、离火自熄。适宜长期工作在摄氏200~240℃工况条件下,530度以下无分解和变形现象。

58.2、高强多层复合地板

59.地板是振动及噪声的主要传递通道之一,是需要重点进行防护处理的部位,地板主体结构自上到下采用:皮革、复合夹层地板、约束阻尼板材、第二吸声材料,具体如图3、图4所示。其中地板部分每个部分均可出厂定制,整体制作为一个模块现场进行安装,亦可分为三个部分别进行安装,灵活性较高。该方案具有以下优势:

60.1)高阻尼多层复合结构,隔声性能优异:

61.复合夹层地板采用了闭孔的发泡聚氨酯材料,封闭的空隙可有效隔离中高频声波的透射。为避免整体结构的模态共振导致的声吻合效应(漏声现象)的发生,表面贴敷高阻尼减振材料,可提高整体的阻尼损耗及隔声能力,有效将声波引起的振动能转换为热能耗散掉。同时,多层界面可有效增加声波的反复反射、折射,增加声传播距离,增强隔声性能。

62.2)施工高效率、操作便捷、灵活:

63.轻质地板操作方法及工艺同木材的操作方式基本一致,采用常规电动工具既可进行裁切、钻孔、修边、修型等作业处理。板材尺寸即可现场裁切,亦可出厂定制。板材预留搭接启口,拼接方便快速,又可防止漏声。阻尼板材切割后,直接刷胶粘接在复合夹层地板上即可,整体施工快速、施工效率高。

64.3、发动机舱吸隔声结构

65.发动机舱隔板是振动及噪声的主要传递通道之一,是需要重点进行防护处理的部位,该部分采用如下方案:包括第三吸声材料、阻尼钢板、第四吸声材料、第二护面层,如图1所示,该方案主要优势,如下:

66.1)隔板增加阻尼钢板,有效避免声波引起板材共振导致吻合效应(漏声)现象的发

生:

67.由于发动机舱内噪声极大,而隔舱板为薄壁钢质构件,自身阻尼损耗很小,容易在声波激励下引起结构共振现象的发生,激起隔舱板的二次结构噪声的发生,在此共振频段,隔舱板失去隔声能力。因此在表面敷设高性能约束阻尼板材结构,可将振动能高效率的转化为热能耗散掉,降低隔板自身结构噪声辐射,另外,阻尼板材及约束钢板起到增加隔声能力的作用。

68.2)悬挂吸声超材料,高效吸收中低频噪声,源头抑制噪声传播:

69.由于发动机内部噪声极大,且噪声在中低频段亦有较为明显的响应峰值,普通吸声构件很难在有限厚度下解决中低频噪声问题,因此,朝向发动机一侧,悬挂声学超材料,利用超材料特殊的结构构造,实现低频的共振吸声,从而降低发动机的直接辐射空气噪声,从源头上将噪声能量衰减,抑制其向四周的噪声传播。声学超材料为现有材料,本实用新型不要求保护材料本身。

70.3)施工高效、快速:

71.约束阻尼板材结构尺寸可任意提前预制成型或现场裁切,现场刷胶粘接复合即可。声学超材料自身结构强度高,可辅助焊接少量支撑螺钉防止横向倒塌即可,竖直方向可依靠自身结构强度支撑。

72.上述实施方式仅为例举,不表示对本实用新型范围的限定。这些实施方式还能以其它各种方式来实施,且能在不脱离本实用新型技术思想的范围内作各种省略、置换、变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1