一种电子膨胀阀的制作方法

1.本发明涉及一种电子膨胀阀。

背景技术:

2.传统的空调系统包括四大件,即压缩机、蒸发器、冷凝器和节流装置。根据空调系统的不同需求,节流装置可以包括膨胀阀和毛细管。膨胀阀根据驱动原理可以分为热力膨胀阀和电子膨胀阀。电子膨胀阀根据驱动方式不同可以分为电磁驱动的电子膨胀阀和电机驱动的电子膨胀阀。

3.汽车空调系统包括上述的四大件,在节流装置方面,汽车空调系统通常使用膨胀阀作为节流装置。中国专利申请cn101551174a公开了一种汽车空调系统,其使用热力膨胀阀作为节流装置。在其他现有技术中,电子膨胀阀也作为节流装置使用在汽车空调系统中。

4.随着汽车工业朝着电动化趋势发展,采用动力电池作为驱动源的汽车也越来越普及。动力电池在充放电的过程中会产生热量,导致电池的温度升高。根据中国专利申请cn101551174a所记载的技术方案可知,保持电池温度的稳定可通过在汽车空调系统中设置用于电池冷却的制冷剂支路来实现。该制冷剂支路上可以设置电子膨胀阀,以实现制冷剂的节流过程。

5.现有技术中的电子膨胀阀包括阀体、阀组件、传感器和电控板。现有技术中的电子膨胀阀存在零部件的位置安排不合理的缺点。

技术实现要素:

6.本发明的目的在于提供一种电子膨胀阀,其具有连接电路板安装稳定的优点。

7.为实现目的的电子膨胀阀,包括:

8.阀体,所述阀体具有第一制冷剂入口和第一制冷剂出口;其中,所述第一制冷剂入口和所述第一制冷剂出口之间形成第一制冷剂通道;

9.阀组件,用于节流所述第一制冷剂通道内的制冷剂;

10.主电控板,与所述阀组件电连接;

11.壳体组件,包括主壳体;所述主壳体具有主控制腔;所述主电控板设置在所述主控制腔内;

12.阀组件传感器,所述阀组件传感器用于检测所述阀组件;

13.所述电子膨胀阀还包括:

14.连接电路板,用于安装所述阀组件传感器,所述连接电路板与所述主电控板和所述阀组件传感器分别电连接,从而使所述阀组件传感器与所述主电控板电连接;

15.电路板定位件,所述电路板定位件用于将所述连接电路板压紧在所述壳体组件上。

16.本发明的积极进步效果在于:由于电路板定位件将连接电路板压紧在壳体组件上,因此连接电路板安装的稳定性得到加强。本发明提供的热管理组件,其包括该电子膨胀

阀。本发明提供的汽车空调系统,其包括该热管理组件。

17.为提高电子膨胀阀的电磁兼容性,本领域技术人员根据本发明的说明书内容还可以得出一种电子膨胀阀,包括:

18.阀体,所述阀体具有第一制冷剂入口和第一制冷剂出口;其中,所述第一制冷剂入口和所述第一制冷剂出口之间形成第一制冷剂通道;

19.阀组件,用于节流所述第一制冷剂通道内的制冷剂;

20.主电控板,与所述阀组件电连接;

21.壳体组件,包括主壳体;所述主壳体具有主控制腔;所述主电控板设置在所述主控制腔内;

22.其特征在于,所述电子膨胀阀还包括电路板定位件和导电连接件;

23.所述电路板定位件与主电控板上的接地结构电连接,并且与所述阀组件和/或所述阀体电连接;

24.其中,所述电路板定位件与所述主电控板通过所述导电连接件固定连接并且电连接;所述导电连接件将所述主电控板和所述电路板定位件固定在所述壳体组件上。

25.在上述技术方案中,导电连接件既具有连接并且固定电路板定位件和主电控板的功能,还具有接地的功能,从而减少了电子膨胀阀的零件数量,使得电子膨胀阀的结构简单。

附图说明

26.本发明的上述的以及其他的特征、性质和优势将通过下面结合附图和实施例的描述而变得更加明显,其中:

27.图1为汽车空调系统的示意图;

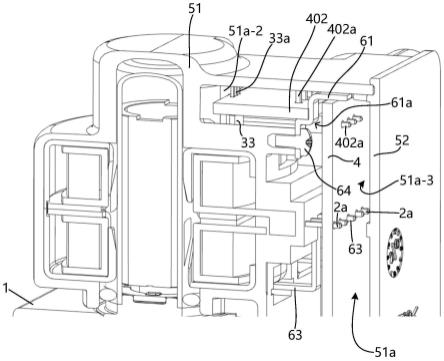

28.图2a至2d为本发明的第一个实施例中的电子膨胀阀的示意图;

29.图3为本发明的第一个实施例中的电子膨胀阀的爆炸图;

30.图4为图2c中a-a方向的剖视图,其中虚线箭头显示了制冷剂的流动路径;

31.图5为图2d中b-b方向的剖视图;

32.图6为图2c中c-c方向的剖视图;

33.图7为图2d中d-d方向的剖视图;

34.图8a至8b为本发明的第一个实施例中主壳体的示意图;

35.图9a至9c为阀体的示意图;

36.图9d为阀体的剖视图;

37.图10a至10d为本发明的第二个实施例中的电子膨胀阀的示意图;

38.图11为本发明的第二个实施例中的电子膨胀阀的爆炸图;

39.图12为图10c中e-e方向的剖视图;

40.图13为图10d中f-f方向的剖视图;

41.图14a至14b为本发明的第二个实施例中主壳体的示意图;

42.图15a至15b为本发明的第二个实施例中副壳体的示意图;

43.图16a至16d为本发明的第三个实施例中的电子膨胀阀的示意图;

44.图17为本发明的第三个实施例中的电子膨胀阀的爆炸图;

45.图18为图16c中g-g方向的剖视图;

46.图19为图16d中j-j方向的剖视图;

47.图20为图16c中h-h方向的剖视图;

48.图21a至21b为本发明的第三个实施例中主壳体的示意图;

49.图22a至22b为本发明的第三个实施例中副壳体的示意图;

50.图23为电子膨胀阀的剖视图,显示了主壳体、传感器和阀体的连接关系,其中主壳体的开口背向阀体;

51.图24为电子膨胀阀的剖视图,显示了主壳体、传感器和阀体的连接关系,其中主壳体的开口朝向阀体;

52.图25为传感器的剖视图;

53.图26a至图26d为本发明的第四个实施例中电子膨胀阀的示意图,其中,在图26c和图26d中主盖体和副盖体被隐去;

54.图27a至图27b为主壳体的示意图;

55.图28a为主壳体与副壳体连接的示意图;

56.图28b为副壳体的示意图;

57.图29为图26b中k-k方向的剖视图;

58.图30为图26b中m-m方向的剖视图;

59.图31为电子膨胀阀的沿阀组件轴向的剖视图;

60.图32为电子膨胀阀的沿阀组件径向的剖视图;

61.图33为电子膨胀阀的剖视图,显示了导电连接件将主电控板和电路板定位件固定在壳体组件上;

62.图34为电子膨胀阀的剖视图,显示了电路板定位件;

63.图35为电路板定位件和接地件连接在一起的示意图。

具体实施方式

64.下述公开了多种不同的实施的主题技术方案的实施方式或者实施例。为简化公开内容,下面描述了各元件和排列的具体实例,当然,这些仅仅为例子而已,并非是对本发明的保护范围进行限制。例如在说明书中随后记载的第一特征在第二特征分布,可以包括第一和第二特征通过直接联系的方式分布的实施方式,也可包括在第一和第二特征之间形成附加特征的实施方式,从而第一和第二特征之间可以不直接联系。另外,这些内容中可能会在不同的例子中重复附图标记和/或字母。该重复是为了简要和清楚,其本身不表示要讨论的各实施方式和/或结构间的关系。进一步地,当第一元件是用与第二元件相连或结合的方式描述的,该说明包括第一和第二元件直接相连或彼此结合的实施方式,也包括采用一个或多个其他介入元件加入使第一和第二元件间接地相连或彼此结合。

65.需要注意的是,图1至图25均仅作为示例,其并非是按照等比例的条件绘制的,并且不应该以此作为对本发明实际要求的保护范围构成限制。

66.图1示出了本发明一个实施例中的汽车空调系统900。汽车空调系统900包括压缩机90,冷凝器91,电子膨胀阀92、94,蒸发器93,换热器95,泵96,电池模块97,用于制冷剂流动的管路以及用于冷却剂流动的管路。这些管路将汽车空调系统900的各个部分连通。

67.蒸发器93与电子膨胀阀92组成热管理组件。电子膨胀阀92安装在蒸发器93上,并与蒸发器93成为一体。蒸发器93具有蒸发器通道93a,蒸发器通道93a中流动有制冷剂。蒸发器通道93a与电子膨胀阀92连通。

68.换热器95与电子膨胀阀94组成热管理组件,电子膨胀阀94安装在换热器95上,并与换热器95成为一体。换热器95具有第一换热通道95a和第二换热通道95b;第一换热通道95a与第二换热通道95b互不连通。第一换热通道95a中流动有制冷剂,第二换热通道95b中流动有冷却剂。第一换热通道95a与电子膨胀阀94连通,第二换热通道95b与设置泵96和电池模块97的回路连通。

69.在汽车空调系统900的工作过程中,电池模块97产生的热量被冷却剂带走,并跟随冷却剂进入换热器95的第二换热通道95b。制冷剂被电子膨胀阀94节流后从电子膨胀阀94中流出,并以低温低压的状态进入第一换热通道95a。在换热器95中,第二换热通道95b内的冷却剂中的热量被第一换热通道95a中的制冷剂所吸收,从而使得汽车空调系统900能够实现对电池模块97的冷却过程。

70.制冷剂被电子膨胀阀92节流后从电子膨胀阀92中流出,并以低温低压的状态进入蒸发器通道93a。蒸发器93允许空气流从蒸发器通道93a的外侧吹过,以吸收该空气流中的热量,从而对该空气流进行冷却。被冷却的空气流可被送入车辆座舱,以对座舱内的热湿环境进行调节。

71.图2a至图2d以及图3、4、5、6、7、8a、8b示出了本发明中的电子膨胀阀92,94的第一个实施例。在这个实施例中,电子膨胀阀92,94包括阀体1,阀组件2,制冷剂传感器31,主电控板4和壳体组件5。

72.参考图2a至图2d、图4以及图9a至9d,阀体1的形状为块状,在空间上具有三组各自相对的两侧。在内部构造上,阀体1具有第一制冷剂入口1a和第一制冷剂出口1b,其中,第一制冷剂入口1a和第一制冷剂出口1b之间形成贯穿阀体1的第一制冷剂通道11。第一制冷剂入口1a和第一制冷剂出口1b优选为设置在阀体1的相对的两侧。在未图示的实施例中,第一制冷剂入口1a和第一制冷剂出口1b还可以设置在阀体1的同一侧,或者第一制冷剂入口1a和第一制冷剂出口1b还可以设置在阀体1的相邻两侧。第一制冷剂出口1b与蒸发器通道93a的入口或者第一换热通道95a的入口连通。

73.为了使阀组件2能够对第一制冷剂通道11内的制冷剂进行节流,阀体1优选在没有开设第一制冷剂入口1a和第一制冷剂出口1b的一侧开设第一安装腔15。第一安装腔15从阀体1的外表面向阀体1的内部延伸,并且与第一制冷剂通道11连通。阀组件2插入第一安装腔15,并且至少一部分的阀组件2位于第一制冷剂通道11中,以对第一制冷剂通道11内的制冷剂进行节流。

74.如图3、4、5所示,阀组件2包括线圈组件21和阀芯组件22。阀芯组件22的一端插入阀体1的第一安装腔15,并且伸入第一制冷剂通道11。阀芯组件22的插入阀体1的部分被固定在阀体1上。阀芯组件22的另一端露在阀体1的外侧。线圈组件21设置在阀体1的外侧,并且套设在阀芯组件22上。线圈组件21与主电控板4电连接,在通电的情况下,线圈组件21能够驱动阀芯组件22运动,以使阀芯组件22实现对第一制冷剂通道11内的制冷剂的节流过程。在未图示的实施例中,阀组件2还可以为电磁驱动式的阀组件。

75.阀芯组件22包括沿阀组件2的轴线(如图3中的虚线所示)装配在一起的阀座221,

阀芯222,连接座224,转子组件223和罩体225。阀座221具有阀孔221a,阀座221的具有阀孔221a的部分设置在阀体1的内部并且位于第一制冷剂通道11中。阀座221固定在阀体1上,连接座224可以与阀体1和阀座221分别焊接。转子组件223和罩体225分别和连接座224连接。转子组件223包括永磁体,永磁体能够在通电的线圈组件21所产生的激励磁场的作用下围绕阀组件2的轴线转动。转子组件223还包括将永磁体的转动转化成沿阀组件2的轴线移动的传动组件。

76.阀芯222可滑动地装配在阀座221中。转子组件223的永磁体用于被通电的线圈组件21驱动,并且通过传动组件带动阀芯222相对于阀座221沿阀组件2的轴线运动,从而调节阀孔221a的开度。当第一制冷剂通道11内的制冷剂通过开度较小的阀孔221a时,制冷剂被节流。

77.为了提高热管理组件的集成度,阀体1还具有第二制冷剂入口1c和第二制冷剂出口1d,第二制冷剂入口1c和第二制冷剂出口1d之间形成贯穿阀体1的第二制冷剂通道12,第二制冷剂通道12与第一制冷剂通道11互不连通。这样的设计可以使得阀体1形成蒸发器93或者换热器95的制冷剂出口流路的一部分。在这个实施例中,第二制冷剂入口1c与蒸发器通道93a的出口或者第二换热通道95b的出口连通。

78.第二制冷剂入口1c和第二制冷剂出口1d优选为设置在阀体1的相对的两侧。在更具体的实施方式中,第一制冷剂入口1a和第二制冷剂出口1d优选为设置在阀体1的同侧,第一制冷剂出口1b和第二制冷剂入口1c优选为设置在阀体1的同侧。在未图示的实施例中,第二制冷剂入口1c和第二制冷剂出口1d还可以设置在阀体1的同一侧,或者第二制冷剂入口1c和第二制冷剂出口1d还可以设置在阀体1的相邻两侧。

79.为了使制冷剂传感器31能够对第二制冷剂通道12内的制冷剂进行检测,阀体1优选在没有开设第二制冷剂入口1c和第二制冷剂出口1d的一侧开设第二安装腔16。第二安装腔16从阀体1的外表面向阀体1的内部延伸,并且与第二制冷剂通道12连通。制冷剂传感器31插入第二安装腔16,并且至少一部分的制冷剂传感器31位于第二制冷剂通道12中,以对第二制冷剂通道12内的制冷剂进行检测。

80.制冷剂传感器31优选为温度压力传感器,其集成有温度检测功能和压力检测功能。在结构上,制冷剂传感器31具有并排设置的温度检测部31a和压力检测部31b。如图4、25所示,温度检测部31a和压力检测部31b在制冷剂的流动方向上前后设置,温度检测部31a优选地设置在压力检测部31b的上游。温度检测部31a和压力检测部31b优选地与第二制冷剂通道12的中心线对齐设置。这样的设计有助于减少制冷剂传感器31在插入阀体1的方向上所具有的长度。

81.如图3、5所示,在设置方位上,制冷剂传感器31可以与阀组件2分别设置在阀体1的不同侧,例如阀体1的相邻的两侧。相应地,第一安装腔15和第二安装腔16分别开设在阀体1的不同侧。在未图示的实施方式中,制冷剂传感器31也可以与阀组件2设置在阀体1的同一侧,相应地,第一安装腔15和第二安装腔16开设在阀体1的同一侧。

82.继续参考图3和图5,主电控板4与阀组件2和制冷剂传感器31分别电连接。制冷剂传感器31检测第二制冷剂通道12内的制冷剂,以产生检测信号,如温度信号和压力信号;主电控板4能够接收该检测信号。主电控板4还被设置成向阀组件2发送驱动信号,以驱动阀组件2运动,从而实现对第一制冷剂通道11内制冷剂的节流过程。更具体地,主电控板4还具有

微处理器,该微处理器能够对制冷剂传感器31产生的检测信号进行处理,并产生上述驱动信号。

83.电连接可通过插针或者软性导电件,如软排线来实现。电连接包括可拆卸地电连接。如图3和图5所示,电子膨胀阀92,94包括软性导电件41;软性导电件41可拆卸地电连接制冷剂传感器31和主电控板4。例如,软性导电件41的一端被设置成与主电控板4卡扣连接并电连接,另一端与制冷剂传感器31焊接。在图3和图5所示的实施例中,阀组件2通过插针与主电控板4电连接。

84.如图3、5所示,在设置方位上,主电控板4可以与制冷剂传感器31设置在阀体1的同一侧。在图5中,主电控板4与制冷剂传感器31并排设置并且通过软性导电件41可拆卸地电连接。并排设置的主电控板4与制冷剂传感器31有助于使电子膨胀阀92,94的结构更加紧凑。

85.在未图示的实施例中,主电控板4也可以与制冷剂传感器31设置在阀体1的不同侧,例如主电控板4与制冷剂传感器31分别设置在阀体1的相邻侧。

86.继续参考2a,图2b,图3,图5和图6,主电控板4容纳在壳体组件5中,制冷剂传感器31连接在壳体组件5上,更具体地,制冷剂传感器31被压紧在壳体组件5上。这样的设计有助于提高制冷剂传感器31安装的稳定性且使得电子膨胀阀92,94的结构紧凑。

87.继续参考图5,壳体组件5包括主壳体51;主壳体51具有主控制腔51a;主电控板4设置在主控制腔51a内。阀组件2和主电控板4分别位于阀体1的不同侧。这样的设计使得主控制腔51a在阀体1的设置有主电控板4的一侧能够具有较大的延展空间,从而使得主控制腔51a能够容纳较大尺寸的主电控板4;较大尺寸的主电控板4能够集成更多的电子器件,这对实现电子膨胀阀的智能控制十分有利。

88.继续参考图5,更具体地,阀组件2和主电控板4分别位于阀体1的相邻的两侧。这有助于提高电子膨胀阀92,94的紧凑度。优选地,阀组件2和主电控板4分别位于阀体1的没有开设制冷剂进口和出口的相邻的两侧。

89.在未图示的实施例中,阀组件2、主电控板4和制冷剂传感器31可以分别位于阀体1的没有开设制冷剂进口和出口的三个不同侧。

90.电子膨胀阀92、94具有安装位置,安装位置可以是电子膨胀阀92、94被安装在汽车上之后具有的方位。该安装位置同时是电子膨胀阀92、94处于工作状态时具有的位置。为了避免制冷剂及其包含的润滑油和杂质积存在阀组件2中,对于处在安装位置的电子膨胀阀92,94,阀组件2位于阀体1的以竖直方向为参照的上侧。这样的设计使得在电子膨胀阀92、94的工作过程中进入到阀组件2的罩体225内的制冷剂能够在电子膨胀阀92、94停止工作后能够在重力的作用下流出罩体225,从而避免了制冷剂寄存在阀组件2内部。在该安装位置,阀组件2的轴线与竖直方向的夹角应当小于90

°

,优选为小于等于75

°

。

91.继续参考图3、4、5、7,电子膨胀阀92,94还包括阀组件传感器32,33;阀组件传感器32,33与主电控板4电连接;阀组件传感器32,33用于检测阀组件2。阀组件传感器32,33设置在主控制腔51a内。只要是能够对阀组件的各个部分进行检测并产生反馈信号的传感器,均属于阀组件传感器32,33的范围。例如,阀组件传感器32,33可以是对转子组件223的永磁体的磁场变化进行检测的霍尔传感器,也可以是对阀芯222的沿阀组件2的轴线的移动进行检测的位置传感器。阀组件传感器32,33可以对阀组件2的异常工作状态,如失步、堵转进行检

测。

92.霍尔传感器能够感应转子组件223的永磁体的磁场变化,并产生反馈信号。该反馈信号传递至主电控板4的微处理器。

93.如图6、7所示,制冷剂传感器31、主壳体51和阀体1层叠设置,并且沿层叠的方向被连接成一体;其中,主壳体51和制冷剂传感器31中的一个被夹紧在阀体1与主壳体51和制冷剂传感器31中的另一个之间。这样的设计有助于减少电子膨胀阀92,94的装配步骤,并且使得电子膨胀阀92,94的结构紧凑。

94.继续参考图6,层叠设置的制冷剂传感器31、主壳体51和阀体1通过传感器连接件71连接成一体。传感器连接件71可以是螺钉。传感器连接件71贯穿主壳体51和制冷剂传感器31中的至少一个,并且与阀体1固定连接。

95.在图6所示的实施例中,主壳体51被夹在制冷剂传感器31和阀体1之间,并且传感器连接件71贯穿制冷剂传感器31和主壳体51。

96.在未图示的实施例中,制冷剂传感器31的位于阀体1内的部分与阀体1螺纹连接,制冷剂传感器31的位于阀体外的部分将主壳体51压紧在阀体1上。

97.参考图3、4、5、8a、8b,壳体组件5还包括主盖体52;主壳体51具有主开口51b,主开口51b与主控制腔51a连通;主开口51b可以朝向远离阀体1的方向,并且容许主电控板4进入主控制腔51a;主盖体52用于盖在主壳体51上,以封闭主开口51b。

98.继续参考图3、4、5、8a、8b,主密封件81沿主开口51b的周向设置,并被夹紧在主盖体52和主壳体51之间,以密封主开口51b。主壳体51和主盖体52的其中一个可以设置容纳主密封件81的凹槽。

99.继续参考图3、4、5、8a、8b,主壳体51具有传感器孔51c,传感器孔51c与主控制腔51a连通;制冷剂传感器31贯穿传感器孔51c;其中,制冷剂传感器31的一部分位于主控制腔51a内,并且与主电控板4电连接;制冷剂传感器31的另一部分位于主控制腔51a外,并用于检测第二制冷剂通道12内的制冷剂。制冷剂传感器31的位于主控制腔51a内的部分被压紧在主壳体51上。

100.如图3、6所示,电子膨胀阀92,94还包括传感器密封件82,传感器密封件82沿传感器孔51c的周向设置;传感器密封件82被夹紧在制冷剂传感器31和主壳体51之间,以密封传感器孔51c。

101.为实现对阀组件2的固定,如图3、4、7所示,电子膨胀阀92,94还包括阀组件连接件72;阀组件连接件72被设置成从阀体1的没有设置阀组件2的一侧插入阀体1,并且与阀组件2的位于阀体1内的一部分限位配合,从而将阀组件2固定在阀体1上。这样的设计使得阀组件2易于装配在阀体1上,并且阀组件连接件72在插入阀体1的过程中不会与阀组件2产生干涉。

102.更具体地,阀组件连接件72被设置成从阀体1的设置主电控板4的一侧插入阀体1。阀组件连接件72可以是插销。

103.如图4、5、7、8a、8b所示,主壳体51具有驱动腔51d和阀组件孔51e,阀组件孔51e与驱动腔51d连通;阀组件2贯穿阀组件孔51e;其中,阀组件2的一部分位于驱动腔51d内,并且与主电控板4电连接;阀组件2的另一部分位于主控制腔51a外,并用于节流第一制冷剂通道11内的制冷剂。

104.继续参考图4、5,线圈组件21作为嵌件通过注塑工艺固定在驱动腔51d内。阀芯组件22通过阀组件孔51e插入驱动腔51d,并且插设在线圈组件21中间。线圈组件21通过插针与主控制腔51a内的主电控板4电连接,其中,该插针在注塑工艺中作为嵌件贯穿驱动腔51d与主控制腔51a的分隔壁。阀座221和阀芯222设置在驱动腔51d外。

105.如图3、4、5所示,阀组件密封件83沿阀组件孔51e的周向设置;阀组件密封件83被夹紧在阀组件2和主壳体51之间,以密封阀组件孔51e。阀组件密封件83沿阀组件2的径向被主壳体51压紧在阀组件2的罩体225上。更具体地,阀组件密封件83被压紧在罩体225与连接座224的接缝处。

106.如图7所示,主控制腔51a具有第一腔部51a-1、第二腔部51a-2和角腔部51a-3;第一腔部51a-1和第二腔部51a-2分别位于阀体1的不同侧;角腔部51a-3从阀体1的设置有第一腔部51a-1的一侧绕过阀体1的一个拐角而延伸到阀体1的设置有第二腔部51a-2的一侧;其中,主电控板4的一部分位于第一腔部51a-1中,另一部分位于角腔部51a-3中。这一设计增大了主控制腔51a的容积,使得主电控板4具有更大的延伸空间。阀体1的一个拐角是指位于阀体1的两个相邻侧的外表面的交汇处。

107.另外,阀组件2与主电控板4的位于角腔部51a-3内的部分电连接。这一设计使得实现该电连接所需要的插针的长度较短。

108.第二腔部51a-2位于阀体1的设置阀组件2的一侧;阀组件传感器32,33设置在第二腔部51a-2中。阀组件传感器32,33与主电控板4的位于角腔部51a-3内的部分电连接。更具体地,参考图7,阀组件传感器32,33安装在连接电路板401,402上并且与该连接电路板401,402电连接,该连接电路板401,402设置在主控制腔51a中并且固定连接在主壳体51上,该连接电路板401,402通过插针与主电控板4电连接。

109.如图5,7所示,主壳体51从阀体1的一侧绕过阀体1的一个拐角而延伸到阀体1的另一侧。更具体地,主壳体51从阀体1的设置有主电控板4的一侧绕过阀体1的一个拐角而延伸到阀体1的设置有阀组件2的一侧。这一方案提高了主壳体51的整体性,有利于电子膨胀阀92,94的装配和制造。

110.如图3、5、7所示,电子膨胀阀92,94还包括壳体连接件73;壳体连接件73连接主壳体51和阀体1;其中,壳体连接件73的一端在阀体1的设置阀组件2的一侧连接主壳体51,壳体连接件73的另一端在阀体1的设置主电控板4一侧的相对侧连接阀体1。壳体连接件73的设置提高了主壳体51连接在阀体1上的稳定性。

111.如图3、8、8、9a至9d所示,阀体1的设置制冷剂传感器31的一侧具有第一平坦部13和第一凸起部14;其中,第一凸起部14沿着与传感器31插入阀体1的方向相反的方向凸出于第一平坦部13;传感器31被设置成插入第一凸起部14。第二安装腔16开设在第一凸起部14上。这一设计使得第一凸起部14具有足够的厚度来与固定制冷剂传感器31的连接件配合。第一凸起部14上开设有用于连接制冷剂传感器31的连接孔14a,连接孔14a用于与固定制冷剂传感器31的连接件插接配合。

112.主壳体51的靠近阀体1的一侧具有第二平坦部511和第二凸起部512;其中,第二凸起部512沿着与传感器31插入阀体1的方向一致的方向凸出于第二平坦部511;第二平坦部511与第一凸起部14相对设置;第二凸起部512与第一平坦部13相对设置。这一设计有助于增大主控制腔51a的容积。

113.如图5和图8b所示,主电控板4可以固定在主壳体51上。例如,主电控板4的四个角可以通过螺钉固定到主壳体51上。这一设计有助于增加主电控板4在主控制腔51a内安装的稳定性。图8b显示了主壳体51上用于固定主电控板4的柱孔513。

114.如图3、4、5、6所示,电子膨胀阀92,94还包括第一阀体密封件801、第二阀体密封件802和第三阀体密封件803。

115.第一阀体密封件801设置在阀体1的第二安装腔16中,并且环绕制冷剂传感器31而设置;第一阀体密封件801被阀体1和制冷剂传感器31压紧。

116.第二阀体密封件802和第三阀体密封件803分别设置在第一安装腔15中,并且环绕阀组件2而设置;第二阀体密封件802和第三阀体密封件803被阀体1和阀组件2分别压紧。

117.更具体地,第二阀体密封件802和第三阀体密封件803分别环绕阀组件2的阀座221而设置。阀座221的阀孔221a在阀组件2的轴向上位于第二阀体密封件802和第三阀体密封件803之间。这样可以确保第一制冷剂通道11内的制冷剂能够全部通过阀孔221a。

118.图10a至图10d以及图11、12、13、14a、14b、15a、15b示出了本发明中的电子膨胀阀92,94的第二个实施例。第二个实施例与第一个实施例相同的零部件采用相同的附图标记,并且第二个实施例与第一个实施例的技术方案相同的部分不再赘述。

119.参考图10a至图10d以及图11、12、13、15a、15b,壳体组件5还包括副壳体53;副壳体53具有驱动腔53a和阀组件孔53b;阀组件孔53b与驱动腔53a连通;阀组件2贯穿阀组件孔53b;其中,阀组件2的一部分位于驱动腔53a内,并且与主电控板4电连接;阀组件2的另一部分位于驱动腔53a外,并用于节流第一制冷剂通道11内的制冷剂;副壳体53与主壳体51可拆卸地连接。这一方案使得电子膨胀阀92,94具有较高的模块化程度,使得电子膨胀阀92,94易于拆卸。

120.继续参考图12、13,线圈组件21作为嵌件通过注塑工艺固定在驱动腔53a内。阀芯组件22通过阀组件孔53b插入驱动腔53a,并且插设在线圈组件21中间。线圈组件21通过软性导电件42与主控制腔51a内的主电控板4电连接。阀座221和阀芯222设置在驱动腔53a外。

121.如图11、12、13所示,阀组件密封件84沿阀组件孔53b的周向设置;阀组件密封件84被夹紧在阀组件2和副壳体53之间,以密封阀组件孔53b。阀组件密封件84沿阀组件2的径向被副壳体53压紧在阀组件2的罩体225上。更具体地,阀组件密封件84被压紧在罩体225与连接座224的接缝处。

122.如图11、12、13、14a、14b、15a、15b所示,副壳体53还具有副控制腔53c和副连接开口53d;副连接开口53d与副控制腔53c连通;主壳体51具有主连接开口51f;主连接开口51f与主控制腔51a连通;副连接开口53d被设置成与主连接开口51f连通,从而使副控制腔53c与主控制腔51a连通。软性导电件42贯穿主连接开口51f和副连接开口53d,以将主电控板4和阀组件2可拆卸地电连接。软性导电件42可以是软排线。软性导电件42的一端被设置成与主电控板4卡扣连接并电连接,另一端与阀组件2焊接。

123.继续参考图12、13、15a,副控制腔53c与主控制腔51a分别位于阀体1的不同侧,例如相邻的两侧;其中,主控制腔51a位于阀体1的设置主电控板4的一侧。副控制腔53c位于阀体1的设置阀组件2的一侧。

124.壳体组件5还包括副盖体54;副壳体53具有副开口53e,副开口53e与副控制腔53c连通;副盖体54用于盖在副壳体53上,以封闭副开口53e。副盖体54与副壳体53可以焊接。

125.电子膨胀阀92,94还包括连接密封件85;连接密封件85沿副连接开口53d和主连接开口51f的周向设置;连接密封件85被夹紧在主壳体51和副壳体53之间,以密封副连接开口53d和主连接开口51f。

126.阀组件传感器32,33设置在副控制腔53c内。软性导电件43贯穿主连接开口51f和副连接开口53d,以将主电控板4和阀组件传感器32,33可拆卸地电连接。更具体地,参考图13,阀组件传感器32,33安装在连接电路板404,405上并且与该连接电路板404,405电连接,该连接电路板404,405设置在副控制腔53c中并且固定连接在主壳体51上,该连接电路板404,405通过软性导电件43与主电控板4电连接。

127.软性导电件43可以是软排线。软性导电件43的一端被设置成与主电控板4卡扣连接并电连接,另一端与连接电路板404,405焊接。

128.如图11、13所示,电子膨胀阀92,94还包括壳体连接件74;壳体连接件74连接副壳体53和阀体1;其中,壳体连接件74的一端在阀体1的设置阀组件2的一侧连接副壳体53,壳体连接件74的另一端在阀体1的设置主电控板4一侧的相对侧连接阀体1。这一方案能够提供副壳体53在阀体1上连接的稳定性。

129.如图11所示,电子膨胀阀92,94还包括壳体组件连接件75;副壳体53与主壳体51通过壳体组件连接件75可拆卸地连接。壳体组件连接件75可以是螺钉。

130.如图11所示,主壳体51具有接口部510。接口部510通过连接电路板403实现与主电控板4电连接。接口部510用于与外界连接。

131.图16a至图16d以及图17、18、19、20、21a、21b、22a、22b示出了本发明中的电子膨胀阀92,94的第三个实施例。第三个实施例与第一个实施例相同的零部件采用相同的附图标记,并且第三个实施例与第一个实施例的技术方案相同的部分不再赘述。

132.如图16a至图16d以及图17、22a、22b所示,壳体组件5还包括副壳体55;副壳体55具有副控制腔55a和传感器孔55b;传感器孔55b与副控制腔55a连通;制冷剂传感器31贯穿传感器孔55b;其中,制冷剂传感器31的一部分位于副控制腔55a内,并且与主电控板4电连接;制冷剂传感器31的另一部分位于副控制腔55a外,并用于检测第二制冷剂通道12内的制冷剂;副壳体55与主壳体51可拆卸地连接。这一方案使得电子膨胀阀92,94具有较高的模块化程度,使得电子膨胀阀92,94易于拆卸。

133.制冷剂传感器31的位于副控制腔55a内的部分被压紧在副壳体55上。

134.参考图17、19、21a、21b、22a、22b,副壳体55还具有副连接开口55c;副连接开口55c与副控制腔55a连通;主壳体51具有主连接开口51g;主连接开口51g与主控制腔51a连通;副连接开口55c被设置成与主连接开口51g连通,从而使副控制腔55a与主控制腔51a连通。软性导电件41贯穿主连接开口51g和副连接开口55c,以将主电控板4和制冷剂传感器31可拆卸地电连接。软性导电件41可以是软排线。软性导电件41的一端被设置成与主电控板4卡扣连接并电连接,另一端与制冷剂传感器31焊接。

135.继续参考图19,副控制腔55a与主控制腔51a均位于阀体1的设置主电控板4的一侧。副控制腔55a与主控制腔51a并排设置。

136.如图17、20所示,壳体组件5还包括副盖体56;副壳体55具有副开口55d,副开口55d与副控制腔55a连通;副盖体56用于盖在副壳体55上,以封闭副开口55d。在本实施例中,副盖体56可以与副壳体55焊接。主盖体52可以与主壳体51焊接。副开口55d与主开口51b均朝

着远离阀体1的方向开设。

137.如图17、19所示,电子膨胀阀92,94还包括连接密封件86;连接密封件86沿副连接开口55c和主连接开口51g的周向设置;连接密封件86被夹紧在主壳体51和副壳体55之间,以密封副连接开口55c和主连接开口51g。

138.继续参考图19,制冷剂传感器31、副壳体55和阀体1层叠设置,并且沿层叠的方向被连接成一体;其中,副壳体55和制冷剂传感器31中的一个被夹紧在阀体1与副壳体55和制冷剂传感器31中的另一个之间。这样的设计有助于减少电子膨胀阀92,94的装配步骤,并且使得电子膨胀阀92,94的结构紧凑。

139.如图17、20所示,电子膨胀阀92,94还包括传感器连接件76;层叠设置的制冷剂传感器31、副壳体55和阀体1通过传感器连接件76连接成一体。传感器连接件76可以是螺钉。传感器连接件76贯穿副壳体55和制冷剂传感器31中的至少一个,并且与阀体1固定连接。

140.在图20所示的实施例中,副壳体55被夹在制冷剂传感器31和阀体1之间,并且传感器连接件76贯穿制冷剂传感器31和副壳体55。

141.在未图示的实施例中,制冷剂传感器31的位于阀体1内的部分与阀体1螺纹连接,制冷剂传感器31的位于阀体外的部分将副壳体55压紧在阀体1上。

142.如图17、20所示,电子膨胀阀92,94还包括传感器密封件87;传感器密封件87沿传感器孔55b的周向设置;传感器密封件87被夹紧在副壳体55和阀体1之间,以密封传感器孔55b。

143.电子膨胀阀92,94还包括壳体组件连接件77;副壳体55与主壳体51通过壳体组件连接件77可拆卸地连接。壳体组件连接件77可以是螺钉。

144.图26a至图30示出了本发明中的电子膨胀阀92,94的第四个实施例。第四个实施例与前三个实施例相同的零部件采用相同的附图标记,并且第四个实施例与前三个实施例的技术方案相同的部分不再赘述。

145.如图26a至图30所示,壳体组件5包括主壳体51,主壳体51包括第一主体部514和第一连接部515;第一主体部514具有主控制腔51a;主电控板4设置在主控制腔51a内;其中,阀组件2和主电控板4分别位于阀体1的不同侧;第一连接部515固定在阀体1上,其中,第一连接部515与主电控板4位于阀体1的同一侧。这样的设计使得主控制腔51a在阀体1的设置有主电控板4的一侧能够具有较大的延展空间,从而使得主控制腔51a能够容纳较大尺寸的主电控板4;较大尺寸的主电控板4能够集成更多的电子器件,这对实现电子膨胀阀的智能控制十分有利;并且主壳体51固定在阀体1上使得主壳体51的安装稳定。

146.如图26c、26d所示,第一连接部515位于主控制腔51a之外。这样使得将第一连接部515固定在阀体1上的操作可以在主控制腔51a之外进行,从而避免产生打开主控制腔51a的需求。

147.继续参考图26c,第一主体部514具有沿长度方向l设置的宽部5141和窄部5142;在横向于长度方向l的宽度方向w上,宽部5141的宽度w1大于窄部5142的宽度w2;其中,第一连接部515和宽部5141沿长度方向l设置;第一连接部515和窄部5142是沿宽度方向w设置。在这一实施例中,横向于长度方向l的方向可以是但不限于是垂直于长度方向l的方向。在图26c中,宽度方向w垂直于长度方向l。这样的设计使得主壳体51的结构紧凑。

148.继续参考图26c,两个第一连接部515沿宽度方向w分布在窄部5142的两侧。更具体

地,两个第一连接部515关于第一主体部514的沿长度方向l的中心线对称设置。

149.继续参考图26c,在长度方向l上,第一连接部515自宽部5141延伸至与窄部5142的边缘对齐;和/或在宽度方向w上,第一连接部515自窄部5142延伸至与宽部5141的边缘对齐。这样的设计使得主壳体51的结构更加紧凑。

150.在未图示的实施例中,第一连接部515与阀体1之间可以设置套筒,来填补第一连接部515与阀体1之间的间隙。套筒两端可以与第一连接部515和阀体1分别相抵。

151.参考图26a、26d、28a、28b,壳体组件5还包括副壳体55;副壳体55包括第二主体部551和第二连接部552;第二主体部551具有副控制腔55a和传感器孔55b;传感器孔55b与副控制腔55a连通;制冷剂传感器31贯穿传感器孔55b;其中,制冷剂传感器31的一部分位于副控制腔55a内,并且与主电控板4电连接;制冷剂传感器31的另一部分位于副控制腔55a外,并用于检测第二制冷剂通道12内的制冷剂;第二连接部552与第一连接部515可拆卸地连接。

152.如图29、30所示,第一连接部515、第二连接部552和阀体1层叠设置,并且沿层叠的方向被连接成一体;其中,第一连接部515和第二连接部552中的一个被夹紧在阀体1与第一连接部515和第二连接部552中的另一个之间。在图29、30中,第二连接部552被第一连接部515和阀体1夹紧。

153.壳体组件连接件77将层叠设置的第一连接部515、第二连接部552和阀体1连接成一体,其中,壳体组件连接件77至少贯穿第一连接部515和第二连接部552中的一个。在图29、30中,壳体组件连接件77贯穿第一连接部515和第二连接部552,并与阀体1固定连接。这样的设计使得壳体组件连接件77不仅具有将主壳体51和副壳体55互相固定连接的功能,还具有将主壳体51和副壳体55共同固定在阀体1上的功能,因此,电子膨胀阀92,94的连接件的数量得以减少,电子膨胀阀92,94的结构变得紧凑。

154.参考图27a、27b、29、30,第一主体部514从阀体1的一侧绕过阀体1的一个拐角而延伸到阀体1的另一侧;其中,第一主体部514具有连续的第一表面514a、连接表面514c和第二表面514b;第一表面514a和第二表面514b分别位于阀体1的不同侧,并且与阀体1相对设置,连接表面514c与阀体1的该拐角相对设置;其中,第一表面514a与主电控板4位于阀体1的同一侧,第二表面514b与阀组件2位于阀体1的同一侧;连接表面514c自第一表面514a绕过阀体1的该拐角而延伸至第二表面514b。

155.如图27a、30所示,主壳体51还包括台阶部516;台阶部516与第一表面514a、连接表面514c和第二表面514b分别连接。这样的设计使得主壳体51的结构强度得到提高。

156.继续参考图27a、图30,台阶部516包括支撑面516a;支撑面516a用于支撑在阀体1上,并且支撑面516a与阀组件2位于阀体1的同一侧。阀体1对支撑面516a施加作用力s,该作用力s垂直于支撑面516a并指向阀体1的外侧,且作用力s的作用点在台阶部516上。这样的设计使得主壳体51安装在阀体1上的稳定性得到提高。

157.继续参考图26a至图28b可知,主壳体51还包括主口部517,主口部517的内壁限定主连接开口51g。副壳体55还包括副口部553,副口部553的内壁限定副连接开口55c。主口部517与副口部553相互嵌套设置,以使主连接开口51g与副连接开口55c连通。在相互嵌套的主口部517与副口部553中,位于内侧的一个的外壁设置有用于放置连接密封件86的凹槽。在图2b中,该凹槽为设置在副口部553的外壁上的环形凹槽553a。连接密封件86适于放置在

环形凹槽553a中,以密封副口部553的外壁与主口部517的内壁之间的间隙。

158.图31、32、33、34、35示出了一个与连接电路板402相关的实施例。具体地,电子膨胀阀92,94包括连接电路板402和电路板定位件61,连接电路板402与主电控板4和阀组件传感器33分别电连接,从而使阀组件传感器33与主电控板4电连接;电路板定位件61用于将连接电路板402压紧在壳体组件5,例如主壳体51上。由于电路板定位件61将连接电路板402压紧在壳体组件5上,使得壳体组件5和电路板定位件61能够将连接电路板402夹紧,因此,连接电路板402的安装的稳定性得到加强。

159.在具体的实施例中,如图31所示,电路板定位件61固定连接在壳体组件5上。例如,紧固件64将电路板定位件61固定在壳体组件5上。紧固件64可以是螺钉。

160.在未图示的实施例中,电路板定位件61将连接电路板402压紧在副壳体53上。

161.在更具体的实施例中,连接电路板402沿阀组件2的径向与壳体组件5相抵。这样的设计有助于连接电路板402在壳体组件5,如主壳体51或副壳体53上的定位,并且沿径向压紧连接电路板402能够抵消由阀组件2的运行所带来的沿径向的振动,避免阀组件传感器33位置的改变。

162.在更具体的实施例中,阀组件传感器33包括插针33a;插针33a插接在连接电路板402上,并且插针33a与连接电路板402电连接。通过插针33a插接在连接电路板402上,实现阀组件传感器33安装在连接电路板402上。

163.在更具体的实施例中,连接电路板402通过导电件,如导电插针402a或者软性导电件43,与主电控板4电连接。

164.继续参考图31,电路板定位件61包括支撑部61a,支撑部61a沿阀组件2的径向和轴向与连接电路板402分别相抵。更具体地,支撑部61a为台阶状,具有沿阀组件2的径向延伸的径向面和沿阀组件2的轴向延伸的轴向面。该径向面沿阀组件2的轴向与连接电路板402相抵,该轴向面沿阀组件2的径向与连接电路板402相抵。该轴向面沿阀组件2的径向将连接电路板402压紧在壳体组件5上。

165.继续参考图31,主控制腔51a具有第一腔部51a-1、第二腔部51a-2和角腔部51a-3;第一腔部51a-1和第二腔部51a-2分别位于阀体1的不同侧;角腔部51a-3从阀体1的设置有第一腔部51a-1的一侧绕过阀体1的一个拐角而延伸到阀体1的设置有第二腔部51a-2的一侧;其中,主电控板4的一部分设置在第一腔部51a-1中,另一部分设置在角腔部51a-3中;阀组件传感器33设置在第二腔部51a-2内;连接电路板402和电路板定位件61均设置在主控制腔51a中,其中,连接电路板402与第二腔部51a-2的内壁相抵。连接电路板402垂直于主电控板4。

166.参考图33,壳体组件5的主壳体51具有凹槽5a,电路板定位件61将连接电路板402压紧在凹槽5a中。凹槽5a具有容许连接电路板402滑入的开口。凹槽5a在阀组件2的轴向上限位连接电路板402。连接电路板402能够沿凹槽5a的内壁沿阀组件2的径向滑动。

167.继续参考图33,电路板定位件61与主电控板4固定连接。这使得电路板定位件61能够实现对主电控板4的定位。

168.电路板定位件61与主电控板4的接地结构4a电连接,并且与阀组件2和/或阀体1电连接。主电控板4的接地结构4a可以通过导电件,如插针、线缆等等,与电子膨胀阀92,94外部的接地点,如汽车车架电连接,从而将阀组件2和/或阀体1上聚集的静电导出,以提高电

子膨胀阀92,94的电磁兼容性。此外,电路板定位件61的存在还减少了电子膨胀阀92,94的数量。在这个实施例中,电路板定位件61具有接地的功能。

169.参考图33、34,电子膨胀阀92,94还包括导电连接件62;电路板定位件61与主电控板4通过导电连接件62固定连接并且电连接,导电连接件62与主电控板4的接地结构4a电连接;其中,导电连接件62将主电控板4和电路板定位件61固定在壳体组件5上。导电连接件62可以是螺钉。导电连接件62还与电路板定位件61电连接。

170.如图35所示,电子膨胀阀92,94还包括接地件63和紧固件64;电路板定位件61通过接地件63与阀组件2和/或阀体1电连接;其中,接地件63与电路板定位件61被紧固件64固定在壳体组件5上。接地件63和电路板定位件61可以是金属片。紧固件64可以是金属螺钉。

171.在图33中,接地结构4a是暴露在主电控板4的表面的金属导电层,其形状可以是环形,环绕容许导电连接件62穿过的通孔而设置。导电连接件62与该金属导电层导电连接。

172.图31示出了另一个的有关接地件63的实施例,在这个实施例中,接地件63采用插针的形式,其一端与阀组件2,如线圈组件21电连接,该电连接可以通过焊接实现,另一端与主电控板4的接地结构插接并且电连接。在主电控板4上,接地件63与阀组件2的多个线圈插针2a沿直线排列。在这个实施例中,接地件63不与电路板定位件61连接。电路板定位件61也不具有接地的功能。

173.在一个实施例中,阀组件2与阀体1均由金属导电材料制造,因此当阀组件2装配在阀体1上后,阀组件2与阀体1电连接。

174.为实现阀组件2与阀体1的固定,本领域技术人员根据本发明的说明书内容还可以得出:电子膨胀阀,包括:阀体1,阀体1具有第一制冷剂入口1a和第一制冷剂出口1b,其中,第一制冷剂入口1a和第一制冷剂出口1b之间形成第一制冷剂通道11;阀组件2,用于节流第一制冷剂通道11内的制冷剂;电子膨胀阀92,94还包括:阀组件连接件72;阀组件连接件72被设置成从阀体1的没有设置阀组件2的一侧插入阀体1,并且与阀组件2的位于阀体1内的一部分限位配合,从而将阀组件2固定在阀体1上。这样的方案使得阀组件2在阀体1上固定的过程中不会和阀组件连接件72互相影响,且固定的方式也比较简单。

175.阀组件连接件72被设置成从阀体1的设置阀组件2的一侧的相邻侧插入阀体1。

176.阀体1具有第一安装腔15和限位孔1e;第一安装腔15开设在阀体1的一侧,限位孔1e开设在阀体1的另一侧;其中,第一安装腔15容许阀组件2插入,限位孔1e容许阀组件连接件72插入;限位孔1e与第一安装腔15在阀体1的内部连通,以使阀组件连接件72在插入限位孔1e后能够位于第一安装腔15中,从而与阀组件2的位于第一安装腔15内的部分限位配合。

177.阀组件2具有用于与阀组件连接件72限位配合的凹部221b。

178.阀组件连接件72被限位孔1e的内壁和凹部221b夹持。

179.阀组件连接件72的数量为两个,分别与阀组件2的两侧限位配合。

180.阀组件2的阀座221与阀组件连接件72限位配合。

181.两个阀组件连接件72关于阀组件2对称设置。

182.为实现对阀组件2的工作状态进行检测,本领域技术人员根据本发明的说明书内容还可以得出:一种电子膨胀阀,包括:阀体1,阀体1具有第一制冷剂入口1a和第一制冷剂出口1b,其中,第一制冷剂入口1a和第一制冷剂出口1b之间形成第一制冷剂通道11;阀组件2,用于节流第一制冷剂通道11内的制冷剂;主电控板4,与阀组件2电连接;电子膨胀阀92,

94还包括:阀组件传感器32,33;阀组件传感器32,33与主电控板4电连接;阀组件传感器32,33用于检测阀组件2;阀组件2和主电控板4分别位于阀体1的不同侧。这样的方案使得阀组件2的工作状态能够被检测。阀组件传感器32,33可以但不限于是霍尔传感器。

183.电子膨胀阀92,94还包括壳体组件5,壳体组件5包括主壳体51;主壳体51具有主控制腔51a;主电控板4设置在主控制腔51a内;阀组件传感器32,33设置在主控制腔51a内。

184.阀组件传感器32沿阀组件2的轴线设置在阀组件2的远离阀体1的一端。在这个实施例中,阀组件传感器32为角度型霍尔传感器。

185.阀组件传感器33设置在阀组件2的径向上的外侧。在这个实施例中,阀组件传感器33为开关型霍尔传感器。

186.主控制腔51a具有第一腔部51a-1、第二腔部51a-2和角腔部51a-3;第一腔部51a-1和第二腔部51a-2分别位于阀体1的不同侧;角腔部51a-3从阀体1的设置有第一腔部51a-1的一侧绕过阀体1的一个拐角而延伸到阀体1的设置有第二腔部51a-2的一侧;其中,主电控板4的一部分设置在第一腔部51a-1中,另一部分设置在角腔部51a-3中。

187.阀组件传感器32,33设置在第二腔部51a-2内,阀组件传感器32,33与主电控板4的位于角腔部51a-3内的部分电连接。

188.第二腔部51a-2位于阀体1的设置阀组件2的一侧,第一腔部51a-1位于阀体1的设置主电控板4的一侧。

189.电子膨胀阀92,94还包括壳体组件5,壳体组件5包括主壳体51和副壳体53;副壳体53与主壳体51可拆卸地连接;主壳体51具有主控制腔51a;主电控板4设置在主控制腔51a内;副壳体53具有副控制腔53c,阀组件传感器32,33设置在副控制腔53c内。

190.副壳体53还具有副连接开口53d;副连接开口53d与副控制腔53c连通;主壳体51具有主连接开口51f;主连接开口51f与主控制腔51a连通;副连接开口53d被设置成与主连接开口51f连通,从而使副控制腔53c与主控制腔51a连通;软性导电件43贯穿主连接开口51f和副连接开口53d,以将主电控板4和阀组件传感器32,33可拆卸地电连接。

191.副控制腔53c位于阀体1的设置阀组件2的一侧。

192.为实现制冷剂传感器31在电子膨胀阀92,94上固定,本领域技术人员根据本发明的说明书内容还可以得出:一种电子膨胀阀,包括:阀体1,阀体1具有第一制冷剂入口1a、第一制冷剂出口1b、第二制冷剂入口1c和第二制冷剂出口1d,其中,第一制冷剂入口1a和第一制冷剂出口1b之间形成第一制冷剂通道11,第二制冷剂入口1c和第二制冷剂出口1d之间形成第二制冷剂通道12;阀组件2,用于节流第一制冷剂通道11内的制冷剂;制冷剂传感器31,用于检测第二制冷剂通道12内的制冷剂;主电控板4,分别与阀组件2和制冷剂传感器31电连接;电子膨胀阀92,94还包括:壳体组件5,包括主壳体51;主壳体51具有主控制腔51a;主电控板4设置在主控制腔51a内;制冷剂传感器31被压紧在壳体组件5上。这一方案能够提高制冷剂传感器31在电子膨胀阀92,94上安装的稳定性。

193.制冷剂传感器31、主壳体51和阀体1层叠设置,并且沿层叠的方向被连接成一体;其中,主壳体51和制冷剂传感器31中的一个被夹紧在阀体1与主壳体51和制冷剂传感器31中的另一个之间。

194.电子膨胀阀92,94还包括传感器连接件71;层叠设置的制冷剂传感器31、主壳体51和阀体1通过传感器连接件71连接成一体。

195.制冷剂传感器31的位于主控制腔51a内的部分被压紧在主壳体51上。

196.壳体组件5还包括副壳体55;副壳体55与主壳体51可拆卸地连接;制冷剂传感器31被压紧在副壳体55上。

197.制冷剂传感器31、副壳体55和阀体1层叠设置,并且沿层叠的方向被连接成一体;其中,副壳体55和制冷剂传感器31中的一个被夹紧在阀体1与副壳体55和制冷剂传感器31中的另一个之间。

198.电子膨胀阀92,94还包括传感器连接件76;层叠设置的制冷剂传感器31、副壳体55和阀体1通过传感器连接件76连接成一体。

199.副壳体55具有副控制腔55a和传感器孔55b;传感器孔55b与副控制腔55a连通;制冷剂传感器31贯穿传感器孔55b;其中,制冷剂传感器31的一部分位于副控制腔55a内,并且与主电控板4电连接;制冷剂传感器31的另一部分位于副控制腔55a外,并用于检测第二制冷剂通道12内的制冷剂。

200.制冷剂传感器31的位于副控制腔55a内的部分被压紧在副壳体55上。

201.如图23所示,制冷剂传感器31的插针贯穿传感器孔51c并伸入主控制腔51a,以与主电控板4插接。制冷剂传感器31的位于主控制腔51a之外的部分被夹紧在主壳体51和阀体1之间。

202.在图23中,制冷剂传感器31的位于主控制腔51a之外的部分被压紧在主壳体51上。主壳体51具有朝向远离阀体1设置的主开口51b。主电路板4通过主开口51b装入主控制腔51a。

203.如图24所示,主壳体51具有朝向阀体1设置的主开口51b,主电路板4设置在主壳体51和阀体1之间,位于主控制腔51a中。制冷剂传感器31被夹紧在主壳体51和阀体1之间。主电路板4通过该开口装入主壳体51。

204.本领域技术人员根据本发明的说明书内容还可以得出一种电子膨胀阀的制造方法,其包括将制冷剂传感器31压紧在壳体组件5上的步骤。

205.更具体地,电子膨胀阀的制造方法包括将制冷剂传感器31压紧在主壳体51或者副壳体55上的步骤。

206.更具体地,电子膨胀阀的制造方法包括先将制冷剂传感器31、主壳体51和阀体1层叠设置,再将制冷剂传感器31、主壳体51和阀体1沿层叠方向连接成一体的步骤。

207.更具体地,电子膨胀阀的制造方法包括先将制冷剂传感器31、副壳体55和阀体1层叠设置,再将制冷剂传感器31、副壳体55和阀体1沿层叠方向连接成一体的步骤。

208.更具体地,电子膨胀阀的制造方法包括使用传感器连接件71将制冷剂传感器31、主壳体51和阀体1沿层叠方向连接成一体的步骤。

209.更具体地,电子膨胀阀的制造方法包括使用传感器连接件76将制冷剂传感器31、副壳体55和阀体1沿层叠方向连接成一体的步骤。

210.本发明虽然以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以做出可能的变动和修改,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何修改、等同变化及修饰,均落入本发明权利要求所界定的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1