自卸车及其辅助卸货装置的制作方法

1.本发明涉及车辆领域,特别涉及一种自卸车及其辅助卸货装置。

背景技术:

2.自卸车是一种在城市建设、公路建设、水利工程和能源工业中广泛应用的一种专用运输车,具体是指通过液压或机械举升而自行卸载货物的车辆。自卸车的货箱被举升并倾斜成一定角度,从而利用货物自身重力进行卸料,节省了时间成本和劳动力。

3.自卸车在卸料的过程中不能移动,因此,卸于地面上的货物容易堆积,存在安全隐患,例如,泥沙状的货物堆积会埋住车辆的轮胎,影响轮胎的性能和使用寿命;石粒状的货物容易发生碰撞,对车辆的后尾灯、转向灯、后保险杠等构件造成破坏。

技术实现要素:

4.本发明的目的在于提供一种自卸车及其辅助卸货装置,以解决现有技术中自卸车卸料时具有安全隐患的问题。

5.为解决上述技术问题,本发明提供一种自卸车的辅助卸货装置,所述自卸车包括底盘、设置于底盘上的自卸车厢以及设置于所述底盘与所述自卸车厢之间的举升机构;所述辅助卸货装置包括:

6.延伸板,其具有第一端和第二端,并设置于所述自卸车厢的尾端;

7.连接件,连接所述延伸板的第一端和所述自卸车厢的尾端,使所述延伸板的第一端与所述自卸车厢铰接连接,进而使所述延伸板第二端能够相对于所述第一端翻转;

8.在所述延伸板的第二端竖立于所述自卸车厢的尾端时,所述延伸板呈收起状态,在所述延伸板的第二端翻转至凸伸出所述自卸车厢的尾端时,所述延伸板呈伸出状态。

9.在其中一实施方式中,在所述延伸板呈收起状态时,所述第二端位于第一端的上方。

10.在其中一实施方式中,所述延伸板的翻转通过驱动件实现;所述驱动件设置于所述自卸车厢的底部,并与所述延伸板的第一端铰接连接。

11.在其中一实施方式中,所述驱动件具有固定端和伸缩端,所述固定端与所述自卸车厢的底部固定连接,所述伸缩端沿所述自卸车厢的长度方向移动而靠近或远离所述固定端,所述伸缩端与所述延伸板的第一端铰接连接。

12.在其中一实施方式中,在所述延伸板呈收起状态时,所述延伸板的第一端的尾端面具有一倾斜面,所述倾斜面由第一端至第二端向外倾斜,所述驱动件在所述倾斜面处与所述延伸板连接。

13.在其中一实施方式中,所述驱动件与所述延伸板之间通过传动件连接,所述传动件的两端分别与所述驱动件和所述延伸板的第一端铰接连接。

14.在其中一实施方式中,所述辅助卸货装置还包括限位件;

15.所述限位件固定于所述自卸车厢的尾端,用于与所述延伸板抵接而限制所述延伸

板的继续转动。

16.在其中一实施方式中,所述限位件包括相互连接的支撑杆与限位杆,所述支撑杆与所述自卸车厢固定连接,并向尾端伸出,所述限位杆的一端与所述支撑杆连接,另一端与所述自卸车厢连接,所述限位杆用于与所述延伸板抵接。

17.在其中一实施方式中,所述连接件包括铰接连接的第一连接片和第二连接片,所述第一连接片与所述自卸车厢的尾端面固定连接,所述第二连接片与所述延伸板的第一端端面固定连接。

18.在其中一实施方式中,所述延伸板的第一端至第二端的长度小于或等于300mm。

19.在其中一实施方式中,在所述延伸板呈收起状态时,所述第二端位于第一端的下方。

20.在其中一实施方式中,所述延伸板的翻转通过驱动件实现;所述驱动件设置于所述自卸车厢的底部,并与所述延伸板的第一端的前端面铰接连接。

21.在其中一实施方式中,在所述延伸板的第二端竖立于所述自卸车厢的尾端时,所述延伸板与所述自卸车厢卡接而呈收起状态;在所述延伸板的第二端凸伸出所述自卸车厢的尾端时,所述延伸板通过支撑件与所述自卸车厢连接而保持伸出状态。

22.在其中一实施方式中,所述延伸板的翻转通过驱动件实现;所述驱动件呈链状,两端分别连接所述底盘的尾端和所述延伸板的中部区域;

23.在所述自卸车厢水平置于所述底盘上时,所述驱动件紧绷,所述延伸板抵接所述自卸车厢的尾端,呈收起状态;在所述自卸车厢相对于所述底盘倾斜时,所述驱动件放松,所述延伸板的第二端翻转至伸出所述自卸车厢的尾端,呈伸出状态。

24.本发明还提供一种自卸车,包括底盘、设置于底盘上的自卸车厢、设置于所述底盘与所述自卸车厢之间的举升机构,以及设置于所述自卸车厢尾端的如权上所述的辅助卸货装置。

25.由上述技术方案可知,本发明的优点和积极效果在于:

26.本发明的自卸车通过设置于尾端的辅助卸货装置,从而能够在卸货时,使卸载的货物通过延伸板卸载至地面并远离自卸车的尾端,进而避免了货物对轮胎、后尾灯以及保险杠等自卸车构件的伤害,提高了卸货安全性和自卸车构件的使用寿命。且由于延辅助卸货装置伸板的作用,在车辆设计时,车辆的后悬尺寸有更多的选择性。

附图说明

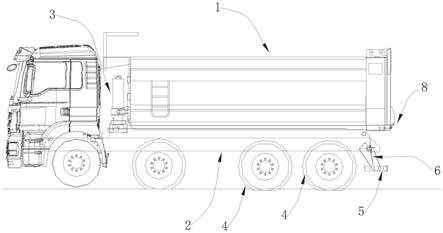

27.图1是本发明自卸车第一实施例中辅助卸货装置收起时的结构示意图;

28.图2是本发明图1中尾端的局部放大结构示意图;

29.图3是本发明图2的局部结构示意图;

30.图4是本发明自卸车第一实施例中辅助卸货装置伸出时的结构示意图;

31.图5是本发明图4中尾端的局部放大结构示意图;

32.图6是本发明自卸车第二实施例中辅助卸货装置收起时的部分结构示意图;

33.图7是本发明自卸车第二实施例中辅助卸货装置伸出时的部分结构示意图;

34.图8是本发明自卸车第三实施例中辅助卸货装置收起时的结构示意图;

35.图9图2是本发明图8中尾端的局部放大结构示意图;

36.图10是本发明自卸车第三实施例中辅助卸货装置伸出时的局部结构示意图。

37.附图标记说明如下:1、自卸车厢;2、底盘;3、举升机构;4、轮胎;5、后保险杠;6、后尾灯;71、驱动件;72、连接件;73、延伸板;74、限位件;8、辅助卸货装置;81、驱动件;82、连接件;83、延伸板;84、传动件;85、限位件;851、支撑杆;852、限位杆;

38.9、辅助卸货装置;91、驱动件;92、连接件;93、延伸板。

具体实施方式

39.体现本发明特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本发明能够在不同的实施方式上具有各种的变化,其皆不脱离本发明的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本发明。

40.为了进一步说明本发明的原理和结构,现结合附图对本发明的优选实施例进行详细说明。

41.本发明提供一种自卸车,其在卸货时能使货物离远离自卸车的尾部,使得安全性较高。

42.自卸车第一实施例

43.参阅图1和图4,该自卸车包括底盘2、设置于底盘2下方的轮胎4、设置于底盘2上的自卸车厢1、设置于底盘2与自卸车厢1之间的举升机构3、辅助卸货装置8以及设置于尾端的后尾灯6、转向灯、后保险杠5等附件。

44.为方便描述,定义底盘2的长度方向为纵向,底盘2的宽度方向为横向。定义朝向车头的为前端,远离车头的为尾端。

45.举升机构3设置于底盘2的前端,也可以设置于底盘2的中部,均可以将自卸车厢1举升而使自卸车厢1倾斜,进而实现卸货。其中,本实施例主要针对辅助卸货装置8以及与其相关的连接方式进行了优化,而底盘2、自卸车厢1、举升机构3以及轮胎4、后尾灯6、转向灯、后保险杠等的相关结构可以参照相关技术。

46.以下具体说明辅助卸货装置8。

47.辅助卸货装置8设置于自卸车厢1的尾端,以在卸载货物时使货物卸载至远离自卸车厢1的尾端,避免了卸载于地面上的货物对自卸车的轮胎4,后尾灯6、转向灯、后保险杠5等附件的影响,进而提高卸货的安全性。

48.参阅图2和图3,辅助卸货装置8包括驱动件81、传动件84、延伸板83、连接件82以及限位件85。

49.驱动件81设置于自卸车的尾端。具体地,驱动件81具有伸缩杆。该伸缩杆沿纵向延伸。伸缩杆的两端分别为固定端和伸缩端。固定端固定于自卸车厢1的底部,并朝向前端。伸缩端位于固定端的尾端,并可相对于固定端前后移动。本实施例中,驱动件81为液压油缸。

50.其他实施例中,驱动件81还可以为气缸,不仅压力小,安全性高,环保节能,控制方便;还可以避免对液压油箱和电瓶箱的依赖性,且气缸无需有关和线束,因此降低了对空间的要求。

51.在又一示例性的实施例中,驱动件81还可以为电机。不仅可以满足辅助卸货装置8在低温、高温、雨雪等恶劣环境下正常工作,以提升自卸车的环境适应能力,还可以减低对空间的要求。且电机具有定位精度高,传动速度快的优点。

52.传动件84与伸缩杆的伸缩端连接,进而能够随着伸缩杆的伸缩而移动,并将该运动传动至延伸板83。

53.具体地,传动件84与伸缩杆之间铰接连接。本实施例中,伸缩杆的伸缩端具有第一铰接孔,传动件84的一端具有第二铰接孔,一转轴同时插入第一铰接孔和第二铰接孔内实现传动件84与伸缩杆之间的铰接连接。

54.延伸板83呈板状,并覆盖自卸车厢1的宽度范围。定义平行于底盘2的横向的方向为延伸板83的横向,垂直于横向的另一方向为延伸板83的纵向。延伸板83沿其自身纵向具有第一端和第二端,且第二端可绕第一端翻转至竖立于自卸车厢1尾端而呈收起状态,或翻转至凸伸出自卸车厢1的尾端而呈伸出状态。

55.具体在本实施例中,延伸板83呈收起状态时,延伸板83的第二端位于第一端的上方。在由收起状态转变为伸出状态时,延伸板83的第二端由上向下翻转。

56.具体地,延伸板83的第一端与传动件84相对于伸缩杆的另一端铰接连接。

57.参阅图2,以延伸板83呈收起状态为参考,延伸板83的第一端的表面呈水平状态,且延伸板83的第一端的尾部具有一倾斜面。该倾斜面由第一端至第二端向尾端倾斜。

58.具体地,延伸板83的倾斜面处凸伸有两支耳。两支耳与延伸板83垂直连接。两支耳与传动件84相对于伸缩杆的另一端铰接连接。

59.即通过传动件84的作用而将伸缩杆的伸缩运动传递至延伸板83,而使延伸板83的第二端能够相对于第一端运动。

60.继续以图2的视图方向为参照,延伸板83的第二端的尾端也具有一倾斜面,该倾斜面的设置减轻了延伸板83的重量,进而降低整个自卸车的重量。

61.延伸板83在收起状态时,其第二端低于自卸车厢1的顶部或平齐。延伸板83的长度,即第一端至第二端之间的距离,可以具体依据实际需要而设置。

62.连接件82连接延伸板83的第一端和自卸车厢1的尾端。具体地,连接件82包括铰接连接的第一连接片和第二连接片。第一连接片与自卸车厢1的尾端面固定连接,第二连接片与延伸板83的第一端端面固定连接。

63.本实施例中,第二连接片能够相对于第一连接片转动,从而使延伸板83能够相对于自卸车厢1转动。

64.限位件85设置于自卸车厢1的尾端,并位于连接件82的下方,用于限制延伸板83在伸出状态时的继续转动。具体地,限位件85包括支撑杆851和限位杆852。其中,支撑杆851纵向延伸,其一端与自卸车厢1底部的尾端固定连接,另一端凸伸出尾端。限位杆852的一端与支撑杆851凸伸出的该端连接,另一端与自卸车厢1固定连接。即限位杆852呈倾斜状态。

65.具体在本实施例中,限位件85与延伸板83抵接时,延伸板83与自卸车厢1的倾斜角度相同,即自卸车厢1的底板的顶部与延伸板83的顶部平齐,使货物能够沿自卸车厢1的底板和延伸板83倾斜向下,进而完成卸货。

66.即,限位件85限制延伸板83与自卸车厢1之间的最大角度为180度。

67.在延伸板83伸出时,限位件85与延伸板83抵接进而起到限位作用,限制延伸板83继续向下转动。具体地,限位件85的限位杆852与延伸板83的倾斜面抵接,此时,限位杆852的倾斜度与倾斜面的倾斜度相同。

68.该自卸车在运输过程中时,驱动件81的伸缩杆处于伸出状态,伸缩杆通过传动件

84给予延伸板83一斜向上的推力,使延伸板83贴合于自卸车厢1的后门处。即该辅助卸货装置在行驶中时,还可以锁止后门,保证自卸车行驶的安全性。

69.在自卸车到达目的地,需要卸载货物时,启动驱动件81,使伸缩杆收回即向前端移动,伸缩杆通过传动件84而给予延伸板83一个倾斜向下的拉力,使延伸板83的第二端围绕第一端向下转动,直至延伸板83与限位件85抵接。再启动举升机构3而使自卸车厢1由前至后向下倾斜。

70.如图4和图5所示,延伸板83与自卸车厢1的底板平齐,货物由于重力作用而沿自卸车厢1的底板滑动至延伸板83上,再滑动至地面上。

71.由于延伸板83的作用,使卸载至地面上的货物远离底盘2的尾端,进而避免了货物对轮胎4、后尾灯6以及保险杠等自卸车构件的伤害,提高了卸货安全性和增加了自卸车构件的使用寿命。且由于延伸板83的作用,在车辆设计时,车辆的后悬尺寸有更多的选择性。

72.由于该延伸板83的伸出,使得该自卸车能够用于例如摊铺机、船只、悬崖等特殊设备、容器或场合的卸货,能够卸货至理想位置,无需人工转移,提高了工作效率。

73.在自卸车卸载完货物后,使驱动件81的收缩杆向尾端伸出,并通过传动件84给予延伸板83一斜向上的推力,使得延伸板83随着推力向自卸车厢1的后门靠近,并围绕连接件82旋转,直至延伸板83贴合于自卸车厢1的后门。此时,延伸板83处于收起状态。

74.自卸车第二实施例

75.参阅图6和图7,本实施例与自卸车第一实施例的区别在于:本实施例中的自卸车厢的后门的底部与自卸车厢的底板之间具有高度差。

76.本实施例中的辅助卸货装置包括驱动件71、连接件72、延伸板73以及限位件74。其中,延伸板73在呈收起状态时,延伸板73与后门位于同一直线,而共同封闭自卸车厢。

77.具体在本实施例中,后门的底端面为一倾斜面,由前至后倾斜向上。延伸板73的第二端具有一倾斜面,与后门的底端面相配合,且延伸板73的厚度与后门的厚度一致,而能够在延伸板73呈收起状态时,延伸板73的第二端与后门的底端面相贴合。

78.驱动件71的伸缩杆倾斜设置。具体地,伸缩杆由前至后向下倾斜,即伸缩杆的伸缩端位于固定端的斜下方。

79.伸缩杆的固定端凸伸出底板的底部,并与底板铰接连接。

80.伸缩杆的伸缩端与延伸板的第一端通过转轴实现铰接连接。具体地,伸缩杆的伸缩端开设有第一转孔,延伸板73的第一端开设有第二转孔,转轴同时插入第一转孔和第二转孔,而实现伸缩杆与延伸板的可转动连接。

81.本实施例中,连接件72包括转轴座、轴套和翻转轴。转轴座固定于底板的尾端,轴套与转轴座固定,翻转轴与轴套可转动连接。

82.连接件72与延伸板73的中部区域固定连接,进而实现延伸板73的中部区域与自卸车厢的铰接连接。

83.限位件74呈块状,设置于底板的尾端,并设置于连接件72的前端。即,限位件74设置于底板及连接件72之间。

84.限位件74的底部水平,用于与延伸板73抵接,进而限制延伸板73的继续转动。

85.本实施例中的自卸车在运输过程中时,驱动件71的伸缩杆处于伸出状态,延伸板73竖立,并与后门位于同一直线,封闭自卸车厢。因此,该辅助卸货装置在提供锁紧后门且

保证自卸车箱内长度的同时,并没有额外增加整个自卸车的长度。

86.在自卸车到达目的地,需要卸载货物时,启动驱动件71,使伸缩杆收回即向前端移动,伸缩杆给予延伸板73一个倾斜向下的拉力,使延伸板73的第二端围绕第一端向下转动,直至延伸板73与限位件74抵接。

87.本实施例中自卸车的其他特征可参照第一实施例,不再详述。

88.自卸车第三实施例

89.参阅图8~图10,本实施例与自卸车第一实施例的区别在于:本实施例中的辅助卸货装置9在延伸板93呈收起状态时其第二端位于第一端的下方,收起向伸出状态过度时,延伸板93的第二端由下至上翻转。

90.继续参阅图9和图10,自卸车的辅助卸货装置9包括驱动件91、连接件92和延伸板93。

91.延伸板93直接与驱动件91铰接连接而接受驱动件91的驱动。

92.在延伸板93呈收起状态时,驱动件91与延伸板93的第一端的前端表面铰接连接。且延伸板93在第一端的前端面竖向延伸。

93.延伸板93第二端的前端面设有一倾斜面,该倾斜面在延伸板93处于收起状态时,由上至下由前端至尾端倾斜,进而减轻延伸板93的重量。

94.连接件92与延伸板93的第一端的端面连接。

95.该自卸车1在运输过程中时,驱动件91的伸缩杆处于缩回状态,延伸板93竖立于地盘的尾端。并通过驱动件91的作用而使延伸板93保持竖立状态。此时,驱动件91的伸缩杆沿自卸车厢的长度方向延伸。

96.在自卸车到达目的地,需要卸载货物时,启动驱动件91,使伸缩杆伸出即向尾端移动,伸缩杆给予延伸板93一个倾斜向上的推力,使延伸板93的第二端围绕第一端向上转动,直至延伸板93与自卸车厢1的尾端抵接。此时,驱动件91的伸缩杆与自卸车厢1的长度方向之间具有夹角。

97.再启动举升机构3而使自卸车厢1由前至后向下倾斜。

98.此时,延伸板93与自卸车厢1的底板平齐,货物由于重力作用而沿自卸车厢1的底板滑动至延伸板93上,再滑动至地面上。

99.在自卸车卸载完货物后,使驱动件91的收缩杆向前端收回,并给予延伸板93一斜向下的拉力,使得延伸板93随着拉力向下转动,并围绕连接件92旋转,直至延伸板93转动至呈竖立状态。此时,延伸板93处于收起状态。

100.本实施例中的延伸板93在收起状态时,由自卸车厢1的底部向下延伸,因此露出了自卸车厢1尾端的反光标识,保证了运输安全性。

101.本实施例中自卸车的其他特征可参照第一实施例,不再详述。

102.自卸车第四实施例

103.本实施例与自卸车第一实施例的区别在于:本实施例中的辅助卸货装置包括驱动件、连接件和延伸板。

104.驱动件呈链状,其一端与底盘的尾部连接,另一端与延伸板连接。具体地,本实施例中,驱动件与底盘和延伸板均可拆卸连接。

105.连接件设置于自卸车厢尾端的底部,并向后端倾斜伸出,倾斜方向由上至下倾斜。

即,连接件具有固定端和连接端,其固定端固定于自卸车厢的底部,连接端位于固定端的斜下方。

106.延伸板呈收起状态时,延伸板的第二端位于第一端的上方。在由收起状态转变为伸出状态时,延伸板的第二端由上向下翻转。

107.延伸板的第一端与连接件的连接端铰接连接,而使延伸板的第二端能够翻转至位于第一端的上方。具体地,延伸板的内侧面与连接件铰接连接。其中,内侧是指朝向自卸车厢内部的方向,反之,为外。

108.延伸板的中部区域与驱动件铰接连接。其中,延伸板的中部区域并不特指延伸板长度方向的正中心位置,而是指包括延伸板长度方向正中心位置在内的一定长度范围的区域,不包括延伸板长度方向的两端端部。

109.具体地,本实施例中,延伸板的中部区域具有一凸起,该凸起向延伸板的内侧凸伸。凸起上设有一开孔,用于与连接件连接。

110.该自卸车在运输过程中时,自卸车厢与底盘均水平设置,此时,驱动件呈绷紧状态,提供一拉力使延伸板抵接于自卸车厢的尾端,即延伸板呈收起状态。

111.在自卸车到达目的地,需要卸载货物时,启动举升机构而使自卸车厢由前至后向下倾斜,自卸车厢以及延伸板向地面靠近,从而使驱动件放松,所以延伸板相对于连接件转动,使延伸板的第二端伸出自卸车厢的尾端。

112.卸货完毕后,举升机构降下,自卸车厢的前端降下,即带动延伸板朝原理地面方向移动,驱动件绷紧,延伸板收起并紧贴自卸车厢的后门。

113.自卸车第五实施例

114.本实施例与自卸车第一实施例的区别在于:本实施例中的自卸车包括连接件、延伸板和支撑件。

115.延伸板呈收起状态时其第二端位于第一端的下方,收起向伸出状态过度时,延伸板的第二端由下至上翻转。

116.在延伸板呈收起状态时,自卸车厢的尾端设有卡槽,延伸板对应的设有凸块,使延伸板与自卸车厢卡接,进而保持收起状态。

117.延伸板通过外来动力,例如人力,而使第二端向下翻转至第一端。

118.在延伸板翻转至与自卸车厢的底板平齐时,通过支撑件分别连接延伸板与自卸车厢,进而使延伸板保持伸出状态。具体地,延伸板上设有支耳,支耳上设有连接孔,自卸车厢的尾端上也设有配合孔,支撑件的两端分别与连接孔和配合孔连接,进而实现延伸板与自卸车厢的连接。

119.采用机械的方式替代驱动件的传动,不仅可降低辅助卸货装置的安装成本和维护成本,还可以解决辅助卸货装置对驱动件例如液压油箱和电瓶箱的依赖性和底盘空间对油管和线束布置的限制性。

120.本实施例中自卸车的其他特征例如连接件和延伸板均可参照第一实施例,不再详述。

121.由上述技术方案可知,本发明的优点和积极效果在于:

122.本发明的自卸车通过设置于尾端的辅助卸货装置,从而能够在卸货时,使卸载的货物通过延伸板卸载并远离自卸车的尾端,进而避免了货物对轮胎、后尾灯以及保险杠等

自卸车构件的伤害,提高了卸货安全性和自卸车构件的使用寿命。且由于延辅助卸货装置伸板的作用,在车辆设计时,车辆的后悬尺寸有更多的选择性。

123.虽然已参照几个典型实施方式描述了本发明,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本发明能够以多种形式具体实施而不脱离发明的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1