车门内饰板及车门的制作方法

1.本技术涉及车辆车门技术领域,更具体地,涉及一种车门内饰板及车门。

背景技术:

2.随着生活水平的提高,现如今汽车成为家庭不可缺少的交通工具,汽车安全性已经成为考量汽车性能的一个重要指标,评价汽车是否安全可以通过不同方面表现,其碰撞安全性能尤为重要。

3.在车辆碰撞测试中,侧面柱碰对其车身侧面结构要求最为苛刻,在侧面柱碰测试工况中,如车身前门侵入很大,以至于车门内饰板的顶部的装饰板与车门钣金分离,将会挤压侧面气囊,从而降低了气囊保护效果,甚至有可能直接挤压假人胸部,对假人造成伤害。

技术实现要素:

4.有鉴于此,本技术的目的在于提出一种车门内饰板及车门,来解决现有的车门内饰板提供的保护效果不理想的问题。

5.基于上述目的本技术提供的一种车门内饰板,包括:

6.车门内饰板主体以及设置在所述车门内饰板主体朝向车门玻璃一端端面的第一装饰板,所述车门内饰板主体和所述第一装饰板均与所述车门钣金可拆卸连接,所述第一装饰板上设置有至少一个弱化结构。

7.可选地,所述第一装饰板包括第一横向面板以及从所述第一横向面板的至少局部边沿延伸出的第一纵向面板,所述弱化结构设置在所述第一横向面板上。

8.可选地,所述弱化结构包括至少一个通孔,每个所述通孔均设置在所述第一横向面板上。

9.可选地,所述通孔的数量为多个,多个所述通孔在所述第一横向面板上呈阵列分布。

10.可选地,所述第一横向面板的宽度方向上相邻的两个所述通孔之间的距离小于所述第一横向面板的长度方向上相邻的两个所述通孔之间的距离。

11.可选地,所述第一横向面板包括相对设置的第一端和第二端,所述第一端朝向车身前档玻璃设置,所述第一纵向面板上设置有向着所述第一端延伸的凹槽,多个所述通孔自所述第二端向所述第一端延伸。

12.可选地,所述第一横向面板的至少局部厚度向着所述第二端呈逐渐降低。

13.可选地,所述第一纵向面板上设置有多个沿着长度方向依次间隔设置的第一卡合部,所述车门钣金上设置有与所述第一卡合部配合使用的第二卡合部。

14.本技术还提出一种车门,所述车门包括车门钣金以及可拆卸连接在所述车门钣金上的如上述的车门内饰板。

15.另外,可选地,所述车门内饰板包括车门内饰板主体以及从第一装饰板自上而下依次连接在车门内饰板主体上的第二装饰板和第三装饰板,所述第二装饰板与所述第一装

饰板嵌合连接,所述第三装饰板上设置有扶手。

16.从上面所述可以看出,本技术提供的车门内饰板及车门,与现有技术相比,具有以下优点:在第一装饰板上设置弱化结构,当车门受到撞击时,弱化结构产生变形,在变形过程中,消耗了能量的同时,还使第一装饰板产生弯折,避免第一装饰板与车门钣金分离,减少第一装饰板的入侵,避免假人损伤,进而保护乘员。

附图说明

17.通过下面结合附图对其实施例进行描述,本技术的上述特征和技术优点将会变得更加清楚和容易理解。

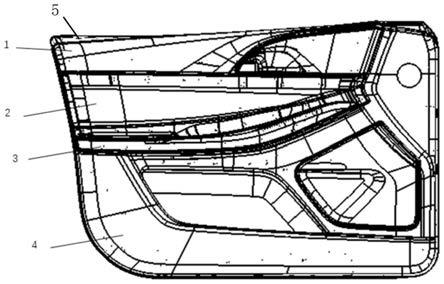

18.图1为本技术具体实施例中采用的车门内饰板的示意图。

19.图2为图1所示的车门内饰板的第一装饰板的示意图。

20.图3为图2所示的车门内饰板的第一装饰板的a处局部放大示意图。

21.图4为无弱化结构车门内饰板以及图1所示的车门内饰板进行侧面柱碰的假人胸部损伤对比曲线图。

22.其中附图标记:

23.1、第一装饰板;2、第二装饰板;3、第三装饰板;4、车门内饰板主体;5、通孔。

具体实施方式

24.为使本技术的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本技术进一步详细说明。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向。使用的词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

25.图1为本技术具体实施例中采用的车门内饰板的示意图。图2为图1所示的车门内饰板的第一装饰板的示意图。图3为图2所示的车门内饰板的第一装饰板的a处局部放大示意图。如图1至图3所示,车门内饰板包括车门内饰板主体4和第一装饰板1。

26.车门内饰板主体4以及设置在车门内饰板主体4朝向车门玻璃一端端面的第一装饰板1,车门内饰板主体4和第一装饰板1均与车门钣金可拆卸连接,第一装饰板1上设置有至少一个弱化结构。

27.车门内饰板主体4和第一装饰板1均可拆卸连接在车门钣金上,车门内饰板主体4为第一装饰板1提供支撑作用,第一装饰板1位于车门内饰板主体4的顶部,靠近车门玻璃设置。第一装饰板1通常采用注塑材料制作而成,因注塑材料塑性较弱,在进行侧面柱碰测试工况时,可能发生第一装饰板1脱离车门钣金。又因第一装饰板1与假人的胸部相对设置,一旦发生分离,可能对气囊造成阻碍或对假人造成伤害,在第一装饰板1上设置弱化结构,在保证第一装饰板1性能的基础上,相应地降低第一装饰板1的局部结构强度,一旦受到侧面碰撞,第一装饰板1将产生变形,使得第一装饰板1不易与车门钣金分离。

28.采用上述车门内饰板,在第一装饰板1上设置弱化结构,当车门受到撞击时,弱化结构产生变形,在变形过程中,消耗了能量的同时,还使第一装饰板1产生弯折,避免第一装饰板1与车门钣金分离,减少第一装饰板1的入侵,避免假人损伤,进而保护乘员。

29.在本实施例中,弱化结构包括但不限于通孔5、凹槽、渐变厚度、减少厚度中的至少

一种,通孔5包括但不限于圆孔、长条孔等常见形状通孔5结构。渐变厚度是指将局部区域的厚度设置为向着周边或两侧区域由近及远呈逐渐增加,该局部区域越靠近中心,厚度越薄。减少厚度是指将局部区域的厚度设置为相对于其周边或两侧区域的厚度更小,通过减薄局部区域的厚度形成减弱结构。在本实施例中,车门内饰板主体4与第一装饰板1之间通过焊接、螺接、卡接方式连接在一起。

30.在本实施例中,车门内饰板主体4与车门钣金可通过卡接连接在一起,如车门内饰板主体4上设置有第一卡扣,车门钣金上设置有与卡扣配合使用的第一卡口。

31.在本实施例中,第一装饰板1与车门钣金可通过卡接连接在一起。如第一装饰板1上设置有第二卡扣,车门钣金上设置有与卡扣配合使用的第二卡口。

32.图4为无弱化结构车门内饰板以及图1所示的车门内饰板进行侧面柱碰的假人胸部损伤对比曲线图。如图4所示,在侧面柱碰的假人胸部损伤对比曲线图中,横向坐标为时间,单位为秒,纵向坐标为损伤程度,如胸位移,单位为毫米,无弱化结构车门内饰板和有弱化结构车门内饰板的大体趋势相同,但是,有弱化结构车门内饰板的假人胸部损伤程度均明显低于无弱化结构车门内饰板的假人胸部损伤程度,如无弱化结构车门内饰板的假人胸部最大损伤程度发生在0.04s,胸位移约为33mm。有弱化结构车门内饰板的假人胸部最大损伤程度发生在0.04s,胸位移约为26mm。

33.可选地,第一装饰板1包括第一横向面板以及从第一横向面板的至少局部边沿延伸出的第一纵向面板,弱化结构设置在第一横向面板上。第一横向面板可搭接在车门窗框附近,第一纵向面板与车门玻璃相对设置,将弱化结构设置在第一横向面板上,尤其是在侧面柱碰工况撞击位置附近,能够有效地吸能并产生变形。

34.在本实施例中,弱化结构以侧面柱碰在第一横向面板的撞击点为中心,覆盖侧面柱碰向的撞击范围,如在第一横向面板上,弱化结构以撞击点为中心,向两侧各延伸125mm进行覆盖。再如,弱化结构以撞击点为中心,以125mm为半径进行覆盖。

35.可选地,弱化结构包括至少一个通孔5,每个通孔5均设置在第一横向面板上。通过设置通孔5作为弱化结构,为第一装饰板1提供变形空间,在侧面柱碰撞工况中,使得第一装饰板1与车门钣金不发生脱离,从而减小假人的损伤值。

36.在本实施例中,通孔5采用圆形孔,能够快速地形成挤压变形,容易溃缩,保护乘员安全;而且,通孔5方便制作,节省制作材料。尺寸适合的通孔5能够保证刚度,通孔5的直径d为2.5

‑

5.0mm,通孔5距离第一横向面板边沿的最小距离为10mm。

37.每个通孔5的直径可采用相同尺寸或不同尺寸,在本实施例中,每个通孔5的直径相同,通孔5的直径d为3或4mm,不会引起蒙皮皱褶,以保证第一装饰板1的外包覆平整度。

38.可选地,通孔5的数量为多个,多个通孔5在第一横向面板上呈阵列分布。通过增加通孔5的数量,可进一步提高弱化性能,同时,在保证开孔面积的同时,避免通孔5直径过大。

39.如图3所示,在本实施例中,第一横向面板上设置有七行四列通孔5。第一横向面板上设置有多个沿着长度方向均匀分布的螺孔,其中一个螺孔位于通孔5阵列中,为了提高安装稳定性,同时避免开孔过于密集,在第一行第二列和第二行第二列处设置螺孔,不再开设通孔5。

40.在本实施例中,当第一装饰板1与车门钣金连接后,在第一装饰板1上施加下压力测试结构强度,当压力为222n时,第一装饰板1产生的最大塑性应变为5%,满足结构强度要

求。

41.在本实施例中,第一列通孔5与第一横向面板端面之间最小距离为l1,l1的范围是10

‑

15mm,第一行或第七行通孔5与第一横向面板边沿之间最小距离为l2,l2的范围是5

‑

10mm。

42.可选地,第一横向面板的宽度方向上相邻的两个通孔5之间的距离小于第一横向面板的长度方向上相邻的两个通孔5之间的距离。第一横向面板的宽度方向为车门撞击方向,通过相对减小相邻两行之间的距离,为变形提供空间。第一横向面板的长度方向覆盖车门撞击范围,通过相对增加相邻两列之间的距离,可保证结构强度。

43.在本实施例中,同一列的相邻的两个通孔5之间最小距离为l3,l3的范围是3

‑

5mm,同一行的相邻的两个通孔5之间最小距离为l4,l4的范围是10

‑

20mm。

44.可选地,第一横向面板包括相对设置的第一端和第二端,第一端朝向车身前档玻璃设置,第一纵向面板上设置有向着第一端延伸的凹槽,多个通孔5自第二端向第一端延伸。安装第一装饰板1时,第一端朝向车身前方延伸,第二端朝向车身后方延伸,假人位于第二端附近,因此将减弱结构设置在第二端附近。第一纵向面板遮挡第一横向面板向假人一侧延伸,避免伤害假人。

45.在本实施例中,凹槽的长度约为第一横向面板长度的二分之一,第一纵向面板的长度约为第一横向面板长度的二分之一。

46.可选地,第一横向面板的至少局部厚度向着第二端呈逐渐降低。通过在第二端形成厚度渐变结构,有助于发生变形,使得第一装饰板1与车门钣金不发生分离。厚度渐变和通孔5可叠加设置或择一设置或依次设置,具体根据变形要求和结构要求综合考量。

47.在本技术的另一个实施例中,在第二端附近设置多个均匀分布的通孔5,在通孔5和第二端端面之间设置厚度渐变结构。

48.可选地,第一纵向面板上设置有多个沿着长度方向依次间隔设置的第一卡合部,车门钣金上设置有与第一卡合部配合使用的第二卡合部。第一横向面板上设置螺孔,通过螺丝或螺栓与指定位置连接,可加固第一装饰板1的稳定性;第一纵向面板上设置有第一卡合部,且与第二卡合部卡合连接,在第一横向面板上设置弱化结构,弱化结构提供变形空间,在受到撞击时,第一装饰板1沿着弱化结构产生弯折,减少第一卡合部的弯矩,进而保证第一卡合部和第二卡合部不发生分离,从而减少车门内饰板的侵入。

49.在本实施例中,第一卡合部包括但不限于卡扣结构,第二卡合部包括但不限于卡口结构。第一卡合部和第二卡合部可采用注塑材料制作而成,第一装饰板1与车门钣金卡合连接,通过弱化结构产生变形后,第一卡合部不会与第二卡合部分离,进而避免第一装饰板1与车门钣金分离。

50.下面进一步介绍车门内饰板的使用过程。

51.车门内饰板主体4和第一装饰板1均可拆卸连接在车门钣金上,第一装饰板1的第一卡合部与车门钣金的第二卡合部卡合连接,车门内饰板主体4为第一装饰板1提供支撑作用,第一装饰板1位于车门内饰板主体4的顶部,靠近车门玻璃设置。在第一装饰板1的第二端附近设置弱化结构,如多个呈阵列分布的通孔5,在保证第一装饰板1性能的基础上,相应地降低第一装饰板1的局部结构强度,一旦受到侧面碰撞,第一装饰板1沿着弱化结构产生弯折,减少第一卡合部的弯矩,进而保证第一卡合部和第二卡合部不发生分离,使得第一装

饰板1不易与车门钣金分离。

52.本技术还提出一种车门,车门包括车门钣金以及可拆卸连接在车门钣金上的如上述的车门内饰板。

53.采用上述车门,车门内饰板主体4和第一装饰板1均可拆卸连接在车门钣金上,车门内饰板主体4为第一装饰板1提供支撑作用,第一装饰板1位于车门内饰板主体4的顶部,靠近车门玻璃设置。在第一装饰板1上设置弱化结构,当车门受到撞击时,弱化结构产生变形,在变形过程中,消耗了能量的同时,还使第一装饰板1产生弯折,避免第一装饰板1与车门钣金分离,减少第一装饰板1的入侵,避免假人损伤,进而保护乘员。

54.另外,可选地,车门内饰板包括车门内饰板主体4以及从第一装饰板1自上而下依次连接在车门内饰板主体4上的第二装饰板2和第三装饰板3,第二装饰板2与第一装饰板1嵌合连接,第三装饰板3上设置有扶手。车门内饰板主体4从车门玻璃自上而下依次设置有第一装饰板1、第二装饰板2和第三装饰板3,第一装饰板1作为上部装饰板,弱化结构设置在第一装饰板1上,第二装饰板2作为中央装饰板,中央装饰板与上部装饰板无缝连接,第三装饰板3上设置有扶手,作为扶手装饰板,扶手装饰板与中央装饰板无缝连接。采用上述车门内饰板,集多种功能于一体,能够发生一定范围内的变形,避免第一装饰板1与车门钣金分离。

55.在本实施例中,车门内饰板主体4上设置有扬声器装饰板,扬声器装饰板与车门内饰板主体4通过焊接、螺接或卡接连接在一起。

56.在本实施例中,车门内饰板主体4上设置有储物盒,储物盒与车门内饰板主体4通过焊接、螺接或卡接连接在一起。

57.从上面的描述和实践可知,本技术提供的车门内饰板及车门,与现有技术相比,具有以下优点:在第一装饰板上设置弱化结构,当车门受到撞击时,弱化结构产生变形,在变形过程中,消耗了能量的同时,还使第一装饰板产生弯折,避免第一装饰板与车门钣金分离,减少第一装饰板的入侵,避免假人损伤,进而保护乘员。

58.所属领域的普通技术人员应当理解:以上所述仅为本技术的具体实施例而已,并不用于限制本技术,凡在本技术的主旨之内,所做的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1