一种脱困网板的制作方法

1.本发明涉及一种脱困网板。

背景技术:

2.众所周知,大型重型机动车辆如坦克因其庞大的身躯,移动速度缓慢,机动性能差,遇到恶劣天气,恶劣地形沟壑较多,有些沟壑较宽,泥坑或松软地面面积较大,如沼泽坑,沙地等很容易被困,普通脱困板没有深入的支撑难以奏效。另一方面紧急多变的战况下,须迅速完成坦克脱困。现有的坦克或者汽车脱困板一般是硬质塑料,对于坦克或者大型重型机动车辆来说强度不足,支撑面积较小,路面或者地形的支撑强度和防滑性不够,车辆行进或者已经困在上述状况时,通过现有的板脱困通行,使板容易脱离地面产生滑移以及脱困承载车辆相对于板的表面产生滑移等问题,导致现有脱困板的作用和效果难以发挥作用;另一方面在战场上或其他工事上其携带也较为不便,如作为作战车辆的坦克,内部也极其紧凑,无多余空间使脱困板便于携带。

技术实现要素:

3.本发明的目的在于解决上述技术中存在的问题而提供一种脱困网板。

4.本发明的技术方案为:一种脱困网板,包括框架和设置在所述框架上的横梁,所述横梁的两端分别与所述框架相对的两边框的内侧铰接,所述横梁的侧面设置有防滑钉,所述横梁的下方设置有连杆,所述横梁与所述连杆之间通过支杆连接,所述连杆的端部设置有限位轴,所述框架的边框上开设有与所述限位轴对应的限位孔,所述框架的上部设置有结网,在框架的上部铺设有结网。

5.为了防止脱困网板与地面之间的不稳固,导致承载物或者脱困网板的滑移,在横梁上设置有防滑钉,为了使防滑钉便于收纳或使用时使防滑钉垂直地面展开,在所述横梁的两端分别与所述框架相对的两边框的内侧铰接,将防滑钉设置在所述横梁的侧面,能够使所述防滑钉沿所述横梁转动;为了控制所述防滑钉的转动以及不同横梁的所述防滑钉的协同转动,所述横梁的下方设置有连杆,所述横梁与所述连杆之间通过支杆连接;为了限定防滑钉的收放状态或使用时使防滑钉垂直地面展开的状态,在所述连杆的端部设置有限位轴,所述框架的边框上开设有与所述限位轴对应的限位孔,设置有结网主要作用在于增大承载物与脱困网板之间的摩擦力,便于承载物脱困。

6.进一步的,为了控制所述防滑钉沿所述横梁转动的角度以及所述防滑钉转动的一致性,所述支杆的一端与所述横梁固定连接,所述支杆的另一端与所述连杆铰接,所述支杆与所述防滑钉的夹角为α,在这里,夹角α的范围为0度<α<90度。

7.优选的,所述夹角α为45度。

8.进一步的,为了便于防滑钉的排布设置以及脱困网板的承载支撑,在所述框架上设置至少两个横梁,所述横梁之间在同一个平面上平行设置。

9.进一步的,为了防止所述框架滑动以及便于在所述框架上铺设防滑设施,在所述

框架下部设置有锯齿,主要用于防止框架滑动,使框架稳固在地面上,同时为铺设在框架上的防滑设施如有结网提供固定点。

10.进一步的,为了使脱困网板能够扩展,在所述框架的相邻两边框的外侧设置有连接轴,所述框架的另外相邻两边框的外侧设置有连接轴孔,能够通过连接轴和对应的连接轴孔使相邻的脱困网板相互对应的连接。

11.进一步的,为了固定拓展后的相邻脱困网板,使拓展后的脱困网板整体稳固,在所述框架的边框上开设有固定轴孔。

12.与现有技术相比,本发明的积极效果在于:

13.本发明的防滑钉展开铺设及嵌入在恶劣地形沟壑、泥坑上或松软地面如沼泽、沙地上,能够支撑脱困网板在对应状况的稳固性能,增大脱困网板与地面的牢固程度,防止脱困网板相对于地面的滑移;另外通过防滑钉以及框架能够形成稳固的地表支撑架构,方便承载物的承载承重,具有较高的支撑强度,通过设有的多个横梁构成的间隔以及上面铺设的有结网能够防止承载物相对于脱困网板滑动,进一步增大脱困网板与承载物之间的摩擦和脱困的支撑力度,便于承载物着力脱困;拓展后的脱困网板直接快速形成路网架构,能够有效应对较大面积,较长距离的沟壑、泥潭等;通过连杆将防滑钉收纳之后便于模块化携带,如坦克车辆正常行驶过程中,脱困网板固定在坦克周身,可作为坦克防护网,坦克可方便携带多块;脱困网板上面的有结网采用膜裂纤维绳索编织构成,强度高,耐磨性好,与坦克轮或者履带摩擦阻力大,便于坦克着力脱困,整体上本脱困网板结构简单,成本较低,战争环境下可随时取用。

附图说明

14.为使本发明实施例的目的、技术方案和优点更加清楚,下面将通过文字和/或结合附图对本发明实施例中的技术方案进一步进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。为了清楚和简明起见,在说明书中并未描述实际实施方式的所有特征。然而,应该了解,在开发任何这种实际实施例的过程中必须做出很多特定于实施方式的决定,以便实现开发人员的具体目标,例如,符合与系统及业务相关的那些限制条件,并且这些限制条件可能会随着实施方式的不同而有所改变。此外,还应该了解,虽然开发工作有可能是非常复杂和费时的,但对得益于本公开内容的本领域技术人员来说,这种开发工作仅仅是例行的任务。

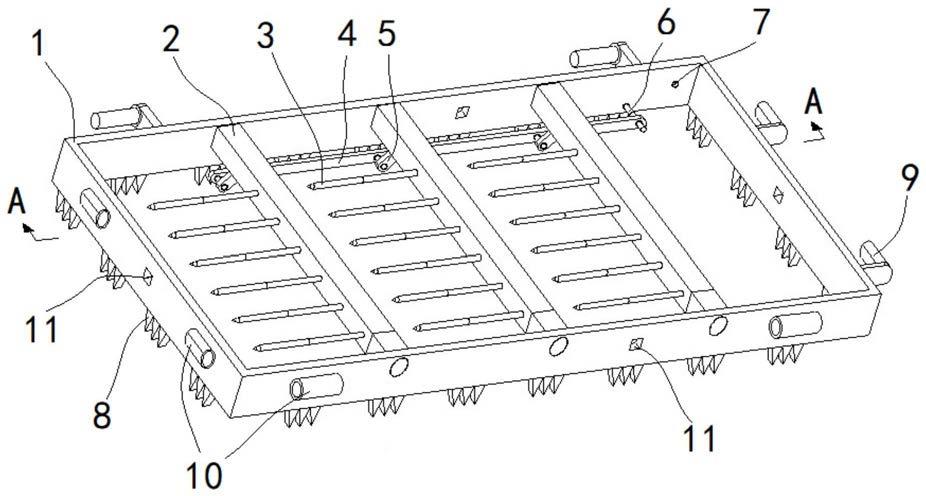

15.图1为本发明脱困网板的结构示意图。

16.图2为图1中a

‑

a的结构剖示意图。

17.图3为图2中防滑钉沿横梁旋转展开后的结构示意图。

18.图4为本发明脱困网板拓展后的结构示意图。

19.图5为有结网的结构示意图。

20.图中:框架(1),横梁(2),防滑钉(3),连杆(4),支杆(5),限位轴(6),限位孔(7),锯齿(8),连接轴(9),连接轴孔(10),固定轴孔(11),固定销轴(12)。

具体实施方式

21.实施例:如图1所示,一种脱困网板,包括框架1和设置在框架1上的三个横梁2,横

梁2之间等距平行设置,横梁2的两端分别与框架1相对的两边框的内侧铰接,横梁2的侧面设置有防滑钉3,横梁2的下方设置有连杆4,横梁2与连杆4之间通过支杆5连接,连杆4的端部设置有限位轴6,框架1的边框上开设有与限位轴6对应的限位孔7。该脱困网板中的框架、横梁、防滑钉采用高硬度合金钢或者高强度镍铬合金钢或者是高硬度的工程塑料制作而成,如60si2crva高强度结构钢或者40crnimov超高强度合金结构钢制成,高硬度的工程塑料是指聚苯硫醚(pps),聚醚醚酮(peek),聚酰胺pa (尼龙6),聚四氟乙烯(ptfe)、聚碳酸酯(pc),聚甲醛(pom)聚苯醚(ppo),主要用于支撑车辆主体载重;首先制作300mm

×

600mm的框架,下部设有的锯齿状边缘用于固定有结网并增大与地面的抓地力。

22.刚性的框架1内安装有3根横梁2,横梁2的结构可以是长条形的立方体形结构。在这里,铰接的方式可以是,横梁的两端头为是圆柱形结构,该圆柱形结构嵌入在对应的框架边框上开设的孔内能够使横梁转动。每根横梁的同一侧面焊接有6根防滑钉3,防滑钉3的长度小于横梁2之间的间隔距离且大于框架的厚度,在本实施例中防滑钉长60mm;

23.如图2和图3所示,支杆5的一端与横梁2固定连接,支杆5的另一端通过铰接轴与连杆4铰接,在这里,为了更好地使防滑钉旋转到合适的位置,实现防滑钉从处于水平的收纳状态转动到竖直向下的垂直使用状态,支杆5另一端与连杆4铰接的铰接点位于横梁左侧侧面的左边,如图2所示,即该横梁左侧侧面与防滑钉设置在的横梁一侧面为同一侧面,该铰接点设置在横梁左侧侧面的左边主要是防止拉杆在拉动过程中受到横梁的影响,导致防滑钉无法转动到对应位置。支杆5与防滑钉3的夹角α为45度。纵向的连杆通过支杆连接3根横梁,拉动连杆可以带动3个横梁同步转动,使防滑钉垂直于框架所构成的平面,并通过连杆端部设有的限位轴6锁定在限位孔7中进而锁定防滑钉的状态,其中限位轴6活动安装在连杆的端部;

24.框架1的边框开设有与限位轴6对应的限位孔7,在这里限位孔7为两个,即当防滑钉与框架所在的平面平行时(处于收纳状态时),如图2所示,连杆端部上的限位轴6所对应的框架1边框开设有限位孔7,并通过限位轴6穿插在该限位孔7内,锁定收纳状态;当防滑钉竖直向下并垂直于框架所在的平面时(处于展开使用状态时),如图3所示,即拉动连杆使防滑钉旋转90

°

,连杆4端部上的限位轴6所对应的框架1边框开设有另一个限位孔7,并通过限位轴6穿插在该另一个限位孔7内,锁定垂直展开状态。

25.采用防滑钉3垂直向下的结构能够增加脱困网板的抓地力,防止与地面打滑,防滑钉3通过横梁2可90

°

旋转收放,以便于携带。如图5所示,框架1的上部设置有有结网。脱困网板或者框架1上覆盖有超高分子量聚乙烯膜裂纤维材料制成的有结网,有结网的网孔呈方形,网目边长约60mm,结合点形成大结节,主要用于坦克车辆防滑,能够增强与车辆如坦克轮或者履带之间的摩擦力,帮助坦克车辆脱困,有结网以其边沿挂设在锯齿8上的方式固定设置在框架上。

26.如图1和图4所示,框架1的相邻两边框的外侧设置有连接轴9,框架的另外相邻两边框的外侧设置有连接轴孔10。通过设有的连接轴9和连接轴孔10,可以连接相邻的另一个脱困网板,向四边扩展,扩大脱困的覆盖面积,相邻的脱困网板之间能够以相邻边的连接轴9为轴心,可以旋转,主要用于适应车辆车轮从深坑脱困出来的过程中从斜坡至平面的拐角过渡,亦可以通过固定销轴12穿插固定。具体的如图4所示,该脱困网板的框架前边框与左边框的外侧面焊接有连接轴9,后边框与右边框焊接有连接轴孔10,由此连接相邻的脱困网

板可以通过连接轴9和连接轴孔10向四边扩展。其中脱困网板相邻的边框的固定轴孔11对应设置并穿插固定销轴12将相邻脱困网板固定。框架的边框上开设有固定轴孔11。拼接时脱困网板之间通过固定销轴12穿插相邻对应的固定轴孔11中,实现整体脱困网板之间的固定,为整体结构提供稳定支撑。

27.脱困网板的防滑钉收纳后也可以作为防护铁网固定在车辆的周身外围不影响车辆的正常行驶。

28.在应用过程中,重型作战车辆,如坦克、装甲车等在行驶过程中一旦不慎陷入泥坑难以脱困时,可以迅速取下挂设在车身周围的脱困网板,沿泥坑边沿斜插入一块或若干块拼接好的脱困网板。使用过程中可以根据泥坑大小、形状选择脱困网板拼接的块数和拼接方向,例如,车轮陷入泥坑,在前进方向沿泥坑边沿斜插入一块脱困网板,为方便插入,此块脱困网板的防滑钉不展开(即处于收纳状态),沿纵向拼接另一块脱困网板,为了形成便于脱困的斜坡,相邻的脱困网板之间连接轴9旋转,之后的脱困网板的防滑钉可以展开(即处于展开使用状态),展开过程中,首先将处于收纳状态的脱困网板中的限位轴6从限位孔7中抽出来,之后拉动连杆4带动横梁2旋转从而使防滑钉3转动至防滑钉3竖直向下,此时,限位轴6恰好对应另一个限位孔7并插入进行限定,防止连杆的移动。两块脱困网板之间采用固定连接,给特种车辆脱困提供支撑;如果单块脱困网板不足以满足宽度需求,可以进行横向扩展。

29.如果作战车辆在前进过程中遇到无法绕行的沟壑,可迅速取下脱困网板进行拼接,脱困网板之间通过固定销轴12穿插相邻对应的固定轴孔11中进行锁定,使相邻的脱困网板不转动,横向、纵向扩展为面,搭建在沟壑上,形成简易“桥梁”,若车身重量较大,或沟壑较宽,可以选择铺设两层甚至多层脱困网板,中间竖直支撑;搭在沟壑两侧的脱困网板上的防滑钉要展开。

30.车辆正常行驶时,脱困网板拼接悬挂在装甲车辆外侧具有的支撑架上构成防护格栅,包围车身重要部位,如遇简易火箭弹袭击,框架、横梁、防滑钉以及有结网构成的“防护格栅”,火箭弹插入网孔或脱困网板的间隙过程中,其前端的锥形弹头部分受到挤压,可造成压电引信短路,防止火箭弹爆炸,对装甲车辆起到很好的防护和拦截作用。

31.在此,需要说明的一点是,在本发明的一个附图或一种实施方式中描述的元素和特征可以与一个或更多个其它附图或实施方式中示出的元素和特征相结合,为了避免因不必要的细节而模糊了本发明,在附图和说明中仅仅描述了与根据本发明的方案密切相关的装置结构和/或处理步骤,而省略了对与本发明关系不大的、本领域普通技术人员已知的部件和处理的表示和描述。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1