液力缓速器油液品质的识别方法与流程

1.本技术涉及油液品质估计领域,特别是涉及一种液力缓速器油液品质的识别方法、装置、计算机设备和存储介质。

背景技术:

2.目前针对油液品质的识别,普遍采用传感器进行信号采集识别,而针对缓速器油液品质的识别,没有相应的方法,而准确识别缓速器油液品质,对于车辆的制动性和安全性具有重要的作用。在相关技术中,普遍采用车辆运行时间和运行公里数进行保养提示。然而,由于车辆运行工况的不一,这种方法具有很大的不确定性和均一性,难以针对特定车辆所在特定工况进行准确识别。其中,车辆的运行工况包含减速、加速及匀速状态。

技术实现要素:

3.基于此,有必要针对上述技术问题,提供一种能够准确检测液力缓速器油液品质的一种液力缓速器油液品质的识别方法。

4.一种液力缓速器油液品质的识别方法,该方法包括:

5.(1)若车辆使用缓速器制动且车辆的扭矩需求当前值命中目标取值集合中的任一种目标取值,则将第一预设计数量加1,并计算车辆当前的扭矩偏差率,所目标取值集合是由预设数量种扭矩需求目标取值所组成的;

6.(2)若扭矩偏差率大于扭矩偏差率阈值,则将第二预设计数量加1;

7.(3)从目标取值集合中删除与扭矩需求当前值取值相同的目标取值;

8.(4)重复上述(1)至(3)的过程,直至第一预设计数量等于预设数量为止,根据每次命中时计算得到的扭矩偏差率,计算平均扭矩偏差率;

9.(5)若第二预设计数量不大于品质判断阈值,则重置目标取值集合、第一预设计数量及第二预设计数量,并重复执行上述(1)至(4)的过程,直至第二预设计数量大于品质判断阈值;

10.根据第二预设计数量大于品质判断阈值时最终计算得到的平均扭矩偏差率,确定缓速器的油液品质。

11.在其中一个实施例中,扭矩需求当前值的计算过程,包括:

12.计算缓速器在当前档位下对应的第一扭矩需求值;

13.根据车辆当前的实际速度与车辆巡航控制系统中设置的目标速度之间的差值,计算第二扭矩需求值;

14.根据车辆当前的实际速度与恒速控制中设置的目标速度,计算第三扭矩需求值;

15.根据第一扭矩需求值、第二扭矩需求值及第三扭矩需求值,确定扭矩需求当前值。

16.在其中一个实施例中,根据第一扭矩需求值、第二扭矩需求值及第三扭矩需求值,确定扭矩需求当前值,包括:

17.从对第一扭矩需求值、第二扭矩需求值及第三扭矩需求值中选取最大值,并作为

扭矩需求当前值。

18.在其中一个实施例中,计算车辆当前的扭矩偏差率,包括:

19.计算车辆当前的实际扭矩值及正常扭矩值,并根据实际扭矩值及正常扭矩值,计算车辆当前的扭矩偏差率。

20.在其中一个实施例中,实际扭矩值的计算过程,包括:

21.tb·

ig=tf+m

·a·

r+j

·

α;

22.其中,tb为实际扭矩值,tf为摩擦阻力矩,ig为后桥减速比,r为轮胎半径,j为传动轴转动惯量,α为传动轴角加速度。

23.在其中一个实施例中,正常扭矩值是由台架实验所测的数据制成的表格、实际转速及表格中转速与扭矩值的对应关系得出的。

24.在其中一个实施例中,扭矩偏差率的计算过程,包括:

25.s=(t

a-tb)/ta×

100%;

26.其中,s为扭矩偏差率,ta为正常扭矩值。

27.一种液力缓速器油液品质的识别装置,该装置包括:

28.命中模块,用于当车辆使用缓速器制动且车辆的扭矩需求当前值命中目标取值集合中的任一种目标取值时,则将第一预设计数量加1,并计算车辆当前的扭矩偏差率,目标取值集合是由预设数量种扭矩需求目标取值所组成的;

29.比较模块,用于当扭矩偏差率大于扭矩偏差率阈值时,则将第二预设计数量加1;

30.删除模块,用于从目标取值集合中删除与扭矩需求当前值取值相同的目标取值;

31.第一循环模块,用于重复执行命中模块、比较模块及删除模块各自对应的过程,直至第一预设计数量等于预设数量为止,根据每次命中时计算得到的扭矩偏差率,计算平均扭矩偏差率;

32.第二循环模块,用于当第二预设计数量不大于品质判断阈值时,则重置目标取值集合、第一预设计数量及第二预设计数量,并重复执行命中模块、比较模块、删除模块及第一循环模块各自对应的过程,直至第二预设计数量大于品质判断阈值;

33.品质鉴定模块,用于根据第二预设计数量大于品质判断阈值时最终计算得到的平均扭矩偏差率,确定缓速器的油液品质。

34.一种计算机设备,包括存储器和处理器,存储器存储有计算机程序,处理器执行计算机程序时实现以下步骤:

35.(1)若车辆使用缓速器制动且车辆的扭矩需求当前值命中目标取值集合中的任一种目标取值,则将第一预设计数量加1,并计算车辆当前的扭矩偏差率,所目标取值集合是由预设数量种扭矩需求目标取值所组成的;

36.(2)若扭矩偏差率大于扭矩偏差率阈值,则将第二预设计数量加1;

37.(3)从目标取值集合中删除与扭矩需求当前值取值相同的目标取值;

38.(4)重复上述(1)至(3)的过程,直至第一预设计数量等于预设数量为止,根据每次命中时计算得到的扭矩偏差率,计算平均扭矩偏差率;

39.(5)若第二预设计数量不大于品质判断阈值,则重置目标取值集合、第一预设计数量及第二预设计数量,并重复执行上述(1)至(4)的过程,直至第二预设计数量大于品质判断阈值;

40.根据第二预设计数量大于品质判断阈值时最终计算得到的平均扭矩偏差率,确定缓速器的油液品质。

41.一种计算机可读存储介质,其上存储有计算机程序,计算机程序被处理器执行时实现以下步骤:

42.(1)若车辆使用缓速器制动且车辆的扭矩需求当前值命中目标取值集合中的任一种目标取值,则将第一预设计数量加1,并计算车辆当前的扭矩偏差率,所目标取值集合是由预设数量种扭矩需求目标取值所组成的;

43.(2)若扭矩偏差率大于扭矩偏差率阈值,则将第二预设计数量加1;

44.(3)从目标取值集合中删除与扭矩需求当前值取值相同的目标取值;

45.(4)重复上述(1)至(3)的过程,直至第一预设计数量等于预设数量为止,根据每次命中时计算得到的扭矩偏差率,计算平均扭矩偏差率;

46.(5)若第二预设计数量不大于品质判断阈值,则重置目标取值集合、第一预设计数量及第二预设计数量,并重复执行上述(1)至(4)的过程,直至第二预设计数量大于品质判断阈值;

47.根据第二预设计数量大于品质判断阈值时最终计算得到的平均扭矩偏差率,确定缓速器的油液品质。

48.上述一种液力缓速器油液品质的识别方法。该方法通过检测车辆处于减速工况时车辆的运行状态,计算缓速器为车辆提供的实际扭矩值与正常扭矩值,并计算车辆当前的扭矩偏差率,从而根据当前缓速器各项统计数据与判断阈值的比较结果,估计液力缓速器油液品质,进而给出不同级别的保养提示。根据缓速器的实时运行状态,准确识别缓速器油液品质,对于车辆的制动性和安全性具有重要的作用,可以保证车辆的制动性能,有效规避危险。

附图说明

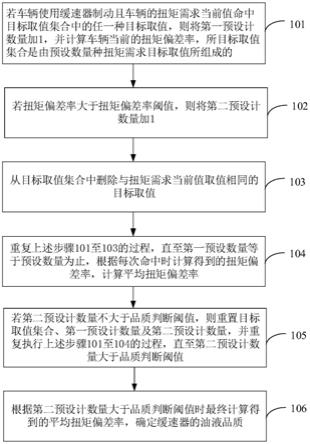

49.图1为一个实施例中一种液力缓速器油液品质的识别方法的流程示意图;

50.图2为一个实施例中正常扭矩值及实际扭矩值与扭矩需求响应特性曲线;

51.图3为一个实施例中扭矩需求当前值的计算过程;

52.图4为一个实施例中扭矩偏差率的计算方法;

53.图5为一个实施例中油液品质识别算法程序流程框图;

54.图6为一个实施例中一种液力缓速器油液品质的识别装置;

55.图7为一个实施例中计算机设备的内部结构图。

具体实施方式

56.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

57.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,

因此不能理解为对本发明的限制。

58.在本发明的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

59.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

60.目前针对油液品质的识别,普遍采用传感器进行信号采集识别,而针对缓速器油液品质的识别,没有相应的方法,而准确识别缓速器油液品质,对于车辆的制动性和安全性具有重要的作用。在相关技术中,普遍采用车辆运行时间和运行公里数进行保养提示。然而,由于车辆运行工况的不一,这种方法具有很大的不确定性和均一性,难以针对特定车辆所在特定工况进行准确识别。其中,车辆的运行工况包含减速、加速及匀速状态。实时根据缓速器的运行状态,对缓速器油液品质进行准确估计,以便提示驾驶员及时更换缓速器油液,保证车辆的制动性能,规避风险。因此,目前急需一种液力缓速器油液品质的识别方法。

61.针对上述相关技术中存在的问题,参见图1,本发明实施例提供了一种液力缓速器油液品质的识别方法。以该方法应用于服务器,且执行主体为服务器为例进行说明,该方法包括如下步骤:

62.101、若车辆使用缓速器制动且车辆的扭矩需求当前值命中目标取值集合中的任一种目标取值,则将第一预设计数量加1,并计算车辆当前的扭矩偏差率,所目标取值集合是由预设数量种扭矩需求目标取值所组成的;

63.102、若扭矩偏差率大于扭矩偏差率阈值,则将第二预设计数量加1;

64.103、从目标取值集合中删除与扭矩需求当前值取值相同的目标取值;

65.104、重复上述步骤101至103的过程,直至第一预设数量等于预设数量为止,根据每次命中时计算得到的扭矩偏差率,计算平均扭矩偏差率;

66.105、若第二预设计数量不大于品质判断阈值,则重置目标取值集合、第一预设计数量及第二预设计数量,并重复执行上述步骤101至104的过程,直至第二预设计数量大于品质判断阈值;

67.106、根据第二预设计数量大于品质判断阈值时最终计算得到的平均扭矩偏差率,确定缓速器的油液品质。

68.在上述步骤101中,缓速器为液力缓速器,液力缓速器是一种通过液力装置降低车辆行驶速度的汽车缓速器。制动是指使运行中的机车、车辆及其他运输工具或机械等停止或减低速度的动作。制动的一般原理是在机器的高速轴上固定一个轮或盘,在机座上安装与之相适应的闸瓦、带或盘,在外力作用下使之产生制动力矩。扭矩是使物体发生转动的一种特殊的力矩。需要说明的是,第一预设数量用于表示总命中次数。

69.例如,预设数量种扭矩需求目标取值为20种扭矩需求目标值,若车辆的扭矩需求当前值命中20种扭矩需求目标值中的任一个,则对总命中次数加1。

70.另外,每个扭矩需求目标取值对应一个扭矩需求百分比,每个扭矩需求百分比对应一个正常的扭矩值,扭矩需求与正常的扭矩值呈线性正比例关系。例如,若有20种扭矩需

求目标取值,则在扭矩需求0%至100%均匀的选取20个采样点,作为20个扭矩需求百分比。参见图2,为正常扭矩值及实际扭矩值与扭矩需求响应特性曲线,其中:ta为正常扭矩值,tb为实际扭矩值。当扭矩需求从0%到100%增加的过程中,若油液品质正常,实际扭矩值能够满足扭矩需求下对应的正常扭矩值,若油液品质差,车辆缓速器的实际扭矩值无法满足扭矩需求,实际扭矩值小于扭矩需求下对应的正常扭矩值。

71.在上述步骤102中,第二预设数量用于表示扭矩偏差率过高次数。

72.在上述步骤103中,每进行一次循环从目标取值集合中删除与扭矩需求当前值取值相同的目标取值,直至命中目标取值集合中的所有扭矩需求目标值为止。

73.在上述步骤105中,若扭矩偏差率过高次数不大于品质判断阈值,则不对缓速器油液品质进行鉴定。需要说明的是,重置目标取值集合是指将目标取值集合设置为由预设数量种扭矩需求目标值组成。重置第一预设数量及第二预设数量是指将第一预设数量及第二预设数量置零。

74.在上述步骤106中,根据第二预设计数量大于品质判断阈值时最终计算得到的平均扭矩偏差率,来进行缓速器油液品质的判断。若平均扭矩偏差率大于品质级别1判断阈值并小于品质级别2判断阈值,估计出当前缓速器的油液品质为品质级别1;若平均扭矩偏差率大于品质级别2判断阈值并小于品质级别3判断阈值,估计出当前缓速器的油液品质为品质级别2;若平均扭矩偏差率大于品质级别3判断阈值,估计出当前缓速器的油液品质为品质级别3。最后根据油液品质估计的结果,给予驾驶员对应的提示。

75.本发明实施例提供的方法,由于通过检测车辆处于减速工况时车辆的运行状态,计算缓速器为车辆提供的实际扭矩值与正常扭矩值,并计算车辆当前的扭矩偏差率,从而根据当前缓速器各项统计数据与判断阈值的比较结果,估计液力缓速器油液品质,进而给出不同级别的保养提示。根据缓速器的实时运行状态,准确识别缓速器油液品质,对于车辆的制动性和安全性具有重要的作用,可以保证车辆的制动性能,有效规避危险。

76.结合上述实施例的内容,在一些实施例中,参见图3,本发明实施例不对扭矩需求当前值的计算过程作具体限定,包括但不限于:

77.1011、计算缓速器在当前档位下对应的第一扭矩需求值;

78.1012、根据车辆当前的实际速度与车辆巡航控制系统中设置的目标速度之间的差值,计算第二扭矩需求值;

79.1013、根据车辆当前的实际速度与恒速控制中设置的目标速度,计算第三扭矩需求值;

80.1014、根据第一扭矩需求值、第二扭矩需求值及第三扭矩需求值,确定扭矩需求当前值。

81.在上述步骤1011中,驾驶员通过拨动缓速器手柄到相应的档位,在当前档位下对应一个扭矩值,作为第一扭矩需求值。

82.在上述步骤1012中,车辆巡航控制系统又称恒速行驶系统,在一定车速范围内,驾驶员通过巡航控制按键设定一个车速,不用踩油门便可实现汽车在恒定速度下自动行驶。将通过巡航控制按键设定的车速作为目标速度,对车辆当前的实际速度对应的扭矩值与目标速度对应的扭矩值取差值作为第二扭矩需求值。

83.在上述步骤1013中,恒速控制中设置的目标速度为驾驶员启动汽车松油门的瞬间

对应的速度,对车辆当前的实际速度对应的扭矩值与目标速度对应的扭矩值取差值作为第三扭矩需求值。

84.本发明实施例提供的方法,由于驾驶员可以通过拨动缓速器手柄、车辆巡航控制或恒速控制等功能激活制动扭矩,从而分别计算出三个功能下对应的扭矩需求值,进而确定扭矩需求当前值。保证了扭矩需求当前值的计算准确性,提高了汽车的制动性能。

85.结合上述实施例的内容,在一些实施例中,本发明实施例不对根据第一扭矩需求值、第二扭矩需求值及第三扭矩需求值,确定扭矩需求当前值作具体限定,包括但不限于:

86.从对第一扭矩需求值、第二扭矩需求值及第三扭矩需求值中选取最大值,并作为扭矩需求当前值。

87.在上述步骤中,对激活缓速器制动扭矩的三种功能下分别对应的第一扭矩需求值、第二扭矩需求值及第三扭矩需求值取最大值作为扭矩需求当前值。

88.本发明实施例提供的方法,由于通过选取扭矩需求最大值作为扭矩需求当前值,从而保证了扭矩需求当前值的计算准确性,提高了汽车的制动性能。

89.结合上述实施例的内容,在一些实施例中,本发明实施例不对计算车辆当前的扭矩偏差率作具体限定,包括但不限于:

90.计算车辆当前的实际扭矩值及正常扭矩值,并根据实际扭矩值及正常扭矩值,计算车辆当前的扭矩偏差率。

91.在上述步骤中,计算车辆处于减速工况且使用缓速器制动的情况下的实际扭矩值及正常扭矩值,根据实际扭矩值与正常扭矩值的差异状态,计算车辆当前的扭矩偏差率。

92.本发明实施例提供的方法,由于通过车辆处于减速工况的运行状态,计算缓速器为车辆提供的实际扭矩值及正常扭矩值,从而计算车辆当前的扭矩偏差率,进而可以检测车辆缓速器的实时状态,保障车辆的制动性能。

93.结合上述实施例的内容,在一些实施例中,本发明实施例不对实际扭矩值的计算过程作具体限定,包括但不限于:

94.tb·

ig=tf+m

·a·

r+j

·

α;

95.其中,tb为实际扭矩值,tf为摩擦阻力矩,ig为后桥减速比,r为轮胎半径,j为传动轴转动惯量,α为传动轴角加速度。

96.在上述步骤中,根据车辆动力学原理计算缓速器的实际扭矩值tb,依据车辆的质量m、车辆加速度a,运用方程tb·

ig=tf+m

·a·

r+j

·

α计算车辆的实际扭矩值。

97.本发明实施例提供的方法,由于根据车辆动力学原理通过相应公式对车辆运行中的实际数据进行计算,从而得出车辆的实际扭矩值。通过引入相应的公式,进而可以对车辆的实际扭矩值进行准确的计算,提高了车辆实时数据状态统计的准确率。

98.结合上述实施例的内容,在一些实施例中,正常扭矩值是由台架实验所测的数据制成的表格、实际转速及表格中转速与扭矩值的对应关系得出的。

99.根据转速与实际气压,结合缓速器的实际外特性进行台架实验测量,将测得的数据制成表格,并由表格中转速与扭矩值的对应关系,由实际转速得出车辆的正常扭矩值。

100.本发明实施例提供的方法,由于根据台架实验测得的表格中转速与扭矩值的对应关系,从而计算出车辆当前的正常扭矩值,通过实验测量的数据更确保了正常扭矩值计算的可靠性与准确性。

101.结合上述实施例的内容,在一些实施例中,本发明实施例不对扭矩偏差率的计算过程作具体限定,包括但不限于:

102.s=(t

a-tb)/ta×

100%;

103.其中,s为扭矩偏差率,ta为正常扭矩值。

104.参见图4,根据计算得出的车辆实际扭矩值与正常扭矩值,通过公式计算车辆当前的扭矩偏差率。

105.本发明实施例提供的方法,由于通过对车辆当前的实际扭矩值及正常扭矩值通过公式进行差值比对计算,从而得出车辆当前的扭矩偏差率,通过公式计算的方式更能准确的反映车辆当前的扭矩偏差状态,能够有效的提高油液品质鉴定的准确度。

106.为了便于理解,现结合上述实施例的过程对本发明实施例提及的一种电网企业变户关系治理的方法的整体流程进行说明,具体如下:

107.参见图5,本发明提供了一种油液品质识别算法,其中:l1为品质级别1判断阔值,l2为品质级别2判断阔值,l3为品质级别3判断阔值,mmin为品质判断阔值,sa为平均扭矩偏差率,m为扭矩偏差率过高次数,k为总命中次数。预设20种扭矩需求目标取值,并由20种扭矩需求目标取值构成目标取值集合。在扭矩需求0%至100%均匀的选取20个采样点,作为20个扭矩需求百分比,每个扭矩需求目标取值对应一个扭矩需求百分比。若车辆使用缓速器制动且车辆当前的扭矩需求当前值命中目标取值集合中的任一目标取值,记录车辆实时数据,计算车辆当前的扭矩偏差率。若扭矩偏差率大于扭矩偏差率阈值,扭矩偏差率过高次数加1,直至总命中次数等于20,完成了一次数据统计。根据20次命中时计算得到的扭矩偏差率计算平均扭矩偏差率,若扭矩偏差率过高次数大于品质判断阈值,则对缓速器的油液品质进行判断。若平均扭矩偏差率大于品质级别1判断阈值并小于品质级别2判断阈值,估计出当前缓速器的油液品质为品质级别1;若平均扭矩偏差率大于品质级别2判断阈值并小于品质级别3判断阈值,估计出当前缓速器的油液品质为品质级别2;若平均扭矩偏差率大于品质级别3判断阈值,估计出当前缓速器的油液品质为品质级别3。最后根据油液品质估计的结果,给予驾驶员对应的提示。

108.应该理解的是,虽然图1及图3的流程图中的各个步骤按照箭头的指示依次显示,但是这些步骤并不是必然按照箭头指示的顺序依次执行。除非本文中有明确的说明,这些步骤的执行并没有严格的顺序限制,这些步骤可以以其它的顺序执行。而且,图1及图3中的至少一部分步骤可以包括多个步骤或者多个阶段,这些步骤或者阶段并不必然是在同一时刻执行完成,而是可以在不同的时刻执行,这些步骤或者阶段的执行顺序也不必然是依次进行,而是可以与其它步骤或者其它步骤中的步骤或者阶段的至少一部分轮流或者交替地执行。

109.需要说明的是,上述阐述的技术方案在实际实施过程中可以作为独立实施例来实施,也可以彼此之间进行组合并作为组合实施例实施。另外,在对上述本发明实施例内容进行阐述时,仅基于方便阐述的思路,按照相应顺序对不同实施例进行阐述,而并非是对不同实施例之间的执行顺序进行限定,也不是对实施例内部步骤的执行顺序进行限定。相应地,在实际实施过程中,若需要实施本发明提供的多个实施例,则不一定需要按照本发明阐述实施例时所提供的执行顺序,而是可以根据需求安排不同实施例之间的执行顺序。

110.结合上述实施例的内容,在一个实施例中,如图6所示,提供了一种液力缓速器油

液品质的识别装置,包括:命中模块601、比较模块602、删除模块603、第一循环模块604、第二循环模块605、品质鉴定模块606,其中:

111.命中模块601,用于当车辆使用缓速器制动且车辆的扭矩需求当前值命中目标取值集合中的任一种目标取值时,则将第一预设计数量加1,并计算车辆当前的扭矩偏差率,目标取值集合是由预设数量种扭矩需求目标取值所组成的;

112.比较模块602,用于当扭矩偏差率大于扭矩偏差率阈值时,则将第二预设计数量加1;

113.删除模块603,用于从目标取值集合中删除与扭矩需求当前值取值相同的目标取值;

114.第一循环模块604,用于重复执行命中模块、比较模块及删除模块各自对应的过程,直至第一预设计数量等于预设数量为止,根据每次命中时计算得到的扭矩偏差率,计算平均扭矩偏差率;

115.第二循环模块605,用于当第二预设计数量不大于品质判断阈值时,则重置目标取值集合、第一预设计数量及第二预设计数量,并重复执行命中模块、比较模块、删除模块及第一循环模块各自对应的过程,直至第二预设计数量大于品质判断阈值;

116.品质鉴定模块606,用于根据第二预设计数量大于品质判断阈值时最终计算得到的平均扭矩偏差率,确定缓速器的油液品质。

117.在一个实施例中,命中模块601,用于计算缓速器在当前档位下对应的第一扭矩需求值;根据车辆当前的实际速度与车辆巡航控制系统中设置的目标速度之间的差值,计算第二扭矩需求值;根据车辆当前的实际速度与恒速控制中设置的目标速度,计算第三扭矩需求值;根据第一扭矩需求值、第二扭矩需求值及第三扭矩需求值,确定扭矩需求当前值。

118.在一个实施例中,命中模块601,用于从对第一扭矩需求值、第二扭矩需求值及第三扭矩需求值中选取最大值,并作为扭矩需求当前值。

119.在一个实施例中,命中模块601,用于计算车辆当前的实际扭矩值及正常扭矩值,并根据实际扭矩值及正常扭矩值,计算车辆当前的扭矩偏差率。

120.在一个实施例中,实际扭矩值的计算过程,包括:

121.tb·

ig=tf+m

·a·

r+j

·

α;

122.其中,tb为实际扭矩值,tf为摩擦阻力矩,ig为后桥减速比,r为轮胎半径,j为传动轴转动惯量,α为传动轴角加速度。

123.在一个实施例中,正常扭矩值是由台架实验所测的数据制成的表格、实际转速及表格中转速与扭矩值的对应关系得出的。

124.在一个实施例中,扭矩偏差率的计算过程,包括:

125.s=(t

a-tb)/ta×

100%;

126.其中,s为扭矩偏差率,ta为正常扭矩值。

127.在一个实施例中,比较模块602,用于当扭矩偏差率大于扭矩偏差率阈值时,则将第二预设计数量加1;

128.在一个实施例中,删除模块603,用于从目标取值集合中删除与扭矩需求当前值取值相同的目标取值;

129.在一个实施例中,第一循环模块604,用于重复执行命中模块、比较模块及删除模

块各自对应的过程,直至第一预设计数量等于预设数量为止,根据每次命中时计算得到的扭矩偏差率,计算平均扭矩偏差率;

130.在一个实施例中,第二循环模块605,用于当第二预设计数量不大于品质判断阈值时,则重置目标取值集合、第一预设计数量及第二预设计数量,并重复执行命中模块、比较模块、删除模块及第一循环模块各自对应的过程,直至第二预设计数量大于品质判断阈值;

131.在一个实施例中,品质鉴定模块606,用于根据第二预设计数量大于品质判断阈值时最终计算得到的平均扭矩偏差率,确定缓速器的油液品质。

132.本发明实施例提供的装置,通过检测车辆处于减速工况时车辆的运行状态,计算缓速器为车辆提供的实际扭矩值与正常扭矩值,并计算车辆当前的扭矩偏差率,从而根据当前缓速器各项统计数据与判断阈值的比较结果,估计液力缓速器油液品质,进而给出不同级别的保养提示。根据缓速器的实时运行状态,准确识别缓速器油液品质,对于车辆的制动性和安全性具有重要的作用,可以保证车辆的制动性能,有效规避危险。

133.关于一种液力缓速器油液品质的识别装置的具体限定可以参见上文中对于一种液力缓速器油液品质的识别方法的限定,在此不再赘述。上述一种液力缓速器油液品质的识别装置中的各个模块可全部或部分通过软件、硬件及其组合来实现。上述各模块可以硬件形式内嵌于或独立于计算机设备中的处理器中,也可以以软件形式存储于计算机设备中的存储器中,以便于处理器调用执行以上各个模块对应的操作。

134.在一个实施例中,提供了一种计算机设备,该计算机设备可以是服务器,其内部结构图可以如图7所示。该计算机设备包括通过系统总线连接的处理器、存储器和网络接口。其中,该计算机设备的处理器用于提供计算和控制能力。该计算机设备的存储器包括非易失性存储介质、内存储器。该非易失性存储介质存储有操作系统、计算机程序和数据库。该内存储器为非易失性存储介质中的操作系统和计算机程序的运行提供环境。该计算机设备的数据库用于存储预设阈值。该计算机设备的网络接口用于与外部的终端通过网络连接通信。该计算机程序被处理器执行时以实现一种电网监控系统高速内存数据库访问方法。

135.本领域技术人员可以理解,图7中示出的结构,仅仅是与本技术方案相关的部分结构的框图,并不构成对本技术方案所应用于其上的计算机设备的限定,具体的计算机设备可以包括比图中所示更多或更少的部件,或者组合某些部件,或者具有不同的部件布置。

136.在一个实施例中,提供了一种计算机设备,包括存储器和处理器,存储器中存储有计算机程序,该处理器执行计算机程序时实现以下步骤:

137.(1)若车辆使用缓速器制动且车辆的扭矩需求当前值命中目标取值集合中的任一种目标取值,则将第一预设计数量加1,并计算车辆当前的扭矩偏差率,所目标取值集合是由预设数量种扭矩需求目标取值所组成的;

138.(2)若扭矩偏差率大于扭矩偏差率阈值,则将第二预设计数量加1;

139.(3)从目标取值集合中删除与扭矩需求当前值取值相同的目标取值;

140.(4)重复上述(1)至(3)的过程,直至第一预设计数量等于预设数量为止,根据每次命中时计算得到的扭矩偏差率,计算平均扭矩偏差率;

141.(5)若第二预设计数量不大于品质判断阈值,则重置目标取值集合、第一预设计数量及第二预设计数量,并重复执行上述(1)至(4)的过程,直至第二预设计数量大于品质判断阈值;

142.根据第二预设计数量大于品质判断阈值时最终计算得到的平均扭矩偏差率,确定缓速器的油液品质。

143.在一个实施例中,处理器执行计算机程序时还实现以下步骤:

144.计算缓速器在当前档位下对应的第一扭矩需求值;

145.根据车辆当前的实际速度与车辆巡航控制系统中设置的目标速度之间的差值,计算第二扭矩需求值;

146.根据车辆当前的实际速度与恒速控制中设置的目标速度,计算第三扭矩需求值;

147.根据第一扭矩需求值、第二扭矩需求值及第三扭矩需求值,确定扭矩需求当前值。

148.在一个实施例中,处理器执行计算机程序时还实现以下步骤:

149.从对第一扭矩需求值、第二扭矩需求值及第三扭矩需求值中选取最大值,并作为扭矩需求当前值。

150.在一个实施例中,处理器执行计算机程序时还实现以下步骤:

151.计算车辆当前的实际扭矩值及正常扭矩值,并根据实际扭矩值及正常扭矩值,计算车辆当前的扭矩偏差率。

152.在一个实施例中,处理器执行计算机程序时,实际扭矩值的计算过程为:

153.tb·

ig=tf+m

·a·

r+j

·

α;

154.其中,tb为实际扭矩值,tf为摩擦阻力矩,ig为后桥减速比,r为轮胎半径,j为传动轴转动惯量,α为传动轴角加速度。

155.在一个实施例中,处理器执行计算机程序时,正常扭矩值是由台架实验所测的数据制成的表格、实际转速及表格中转速与扭矩值的对应关系得出的。

156.在一个实施例中,处理器执行计算机程序时,扭矩偏差率的计算过程为:

157.s=(t

a-tb)/ta×

100%;

158.其中,s为扭矩偏差率,ta为正常扭矩值。

159.在一个实施例中,提供了一种计算机可读存储介质,其上存储有计算机程序,计算机程序被处理器执行时实现以下步骤:

160.(1)若车辆使用缓速器制动且车辆的扭矩需求当前值命中目标取值集合中的任一种目标取值,则将第一预设计数量加1,并计算车辆当前的扭矩偏差率,所目标取值集合是由预设数量种扭矩需求目标取值所组成的;

161.(2)若扭矩偏差率大于扭矩偏差率阈值,则将第二预设计数量加1;

162.(3)从目标取值集合中删除与扭矩需求当前值取值相同的目标取值;

163.(4)重复上述(1)至(3)的过程,直至第一预设计数量等于预设数量为止,根据每次命中时计算得到的扭矩偏差率,计算平均扭矩偏差率;

164.(5)若第二预设计数量不大于品质判断阈值,则重置目标取值集合、第一预设计数量及第二预设计数量,并重复执行上述(1)至(4)的过程,直至第二预设计数量大于品质判断阈值;

165.根据第二预设计数量大于品质判断阈值时最终计算得到的平均扭矩偏差率,确定缓速器的油液品质。

166.在一个实施例中,计算机程序被处理器执行时还实现以下步骤:

167.计算缓速器在当前档位下对应的第一扭矩需求值;

168.根据车辆当前的实际速度与车辆巡航控制系统中设置的目标速度之间的差值,计算第二扭矩需求值;

169.根据车辆当前的实际速度与恒速控制中设置的目标速度,计算第三扭矩需求值;

170.根据第一扭矩需求值、第二扭矩需求值及第三扭矩需求值,确定扭矩需求当前值。

171.在一个实施例中,计算机程序被处理器执行时还实现以下步骤:

172.从对第一扭矩需求值、第二扭矩需求值及第三扭矩需求值中选取最大值,并作为扭矩需求当前值。

173.在一个实施例中,计算机程序被处理器执行时还实现以下步骤:

174.计算车辆当前的实际扭矩值及正常扭矩值,并根据实际扭矩值及正常扭矩值,计算车辆当前的扭矩偏差率。

175.在一个实施例中,计算机程序被处理器执行时,实际扭矩值的计算过程为:

176.tb·

ig=tf+m

·a·

r+j

·

α;

177.其中,tb为实际扭矩值,tf为摩擦阻力矩,ig为后桥减速比,r为轮胎半径,j为传动轴转动惯量,α为传动轴角加速度。

178.在一个实施例中,计算机程序被处理器执行时,正常扭矩值是由台架实验所测的数据制成的表格、实际转速及表格中转速与扭矩值的对应关系得出的。

179.在一个实施例中,计算机程序被处理器执行时,扭矩偏差率的计算过程为:

180.s=(t

a-tb)/ta×

100%;

181.其中,s为扭矩偏差率,ta为正常扭矩值。

182.本领域普通技术人员可以理解实现上述实施例方法中的全部或部分流程,是可以通过计算机程序来指令相关的硬件来完成,的计算机程序可存储于一非易失性计算机可读取存储介质中,该计算机程序在执行时,可包括如上述各方法的实施例的流程。其中,本技术所提供的各实施例中所使用的对存储器、存储、数据库或其它介质的任何引用,均可包括非易失性和易失性存储器中的至少一种。非易失性存储器可包括只读存储器(read-only memory,rom)、磁带、软盘、闪存或光存储器等。易失性存储器可包括随机存取存储器(random access memory,ram)或外部高速缓冲存储器。作为说明而非局限,ram可以是多种形式,比如静态随机存取存储器(static random access memory,sram)或动态随机存取存储器(dynamic random access memory,dram)等。

183.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

184.以上实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1