一种大功率充电桩充电电缆绝缘液体冷却系统及方法与流程

1.本发明涉及新能源汽车充电桩领域,具体涉及一种大功率充电桩充电电缆绝缘液体冷却系统及方法。

背景技术:

2.随着石油能源危机及环保压力的加大,新能源电动汽车将逐步取代燃油汽车。新能源电动汽车有环保、动力、噪音等方面的优势,但依然存在电池续航短、充电时间长的缺点,从而造成无法长途行驶、充电排队、需要大量修建充电桩、浪费资源、土地等问题。为了解决这些问题,就必须缩短充电时间,加大充电功率,在无法提高电压的情况下,势必加大充电电缆电流。根据电缆发热量q=i2rt,发热量随电流增加成平方倍增加,从而造成电缆高温升,破坏电缆绝缘层,引发正负极短路、火灾、触电伤人事故等,所以现阶段出现大量电缆冷却系统或方法,但依然存在如下问题:

3.中国专利cn 107734925 a“一种快速充电冷却系统”采用电缆正负极同时具有进、出两个换热通道的并联方式,不利于减小电缆的截面积、电缆重量,不便拖拽电缆给汽车充电,不符合人体工程学;

4.中国专利cn 109215872 a“一种液冷线缆及使用其的电动汽车充电缆线冷却装置”未寻找到具体绝缘载冷介质,存在泄漏触电伤人、正负极短路、火灾等风险;

5.中国专利cn201910239407.2“一种节能环保大功率充电桩及其冷却方法”以气体为载冷介质循环冷却系统,存在需加压缩机,可压缩流体加压温升明显、导热系数低、换热效果差、经济性差和噪音大等问题。

技术实现要素:

6.本发明的目的在于提供一种大功率充电桩充电电缆绝缘液体冷却系统及方法。

7.为实现上述目的,本发明提供了以下技术方案:

8.本发明提供的一种大功率充电桩充电电缆绝缘液体冷却系统,包括沿着绝缘液体流动方向依次通过保温管道连接的绝缘液体储存装置、绝缘液体循环泵、冷却系统正极快速接头ⅰ、电缆正极换热通道、正极快速接头ⅱ、串联绝缘通道、负极快速接头ⅰ、电缆负极换热通道、负极快速接头ⅱ;所述负极快速接头ⅱ与绝缘液体储存装置通过保温管道连接。

9.进一步的,所述冷却系统为外部冷源直接冷却,包括冷却换热器和外部冷源。

10.进一步的,所述冷却系统为制冷循环冷却;所述制冷循环冷却包括冷却换热器(,制冷工质,制冷工质循环泵,制冷循环。

11.进一步的,所述绝缘液体为矿物绝缘油。

12.进一步的,所述矿物绝缘油的介电常数≥1、热导率≥0.1w/m

·

k、击穿电压≥3kv、倾点≤-10℃、运动粘度为12~2500mm2/s、最低冷态投运温度≤-10℃、闪点≥100℃。

13.进一步的,所述矿物绝缘油为变压器油、硅油和低温开关油中的至少两种组成。

14.进一步的,所述绝缘液体循环泵为容积式泵、叶片式泵、射流泵和电磁泵中的任意

一种或任意几种的组合。

15.进一步的,所述绝缘液体储存装置为带有干燥过滤呼吸阀的开式储罐或箱体;或者,所述绝缘液体储存装置为带有内压橡胶皮囊的闭式储罐。

16.本发明提供的一种大功率充电桩充电电缆绝缘液体冷却方法,应用上述的大功率充电桩充电电缆绝缘液体冷却系统进行冷却;具体步骤为:

17.s1、以绝缘液体为载冷工质,绝缘液体温度为-10~20℃,绝缘液体从绝缘液体储存装置出口进入绝缘液体循环泵中,经绝缘液体循环泵加压,从绝缘液体循环泵出口进入冷却系统中,经冷却系统的外供冷源或制冷剂换热冷却后;

18.s2、绝缘液体从冷却系统的出口经正极快速接头ⅰ进入电缆正极换热通道 (6)中冷却正极充电电缆;

19.s3、绝缘液体再从电缆正极换热通道出口,经正极快速接头ⅱ、串联绝缘通道、负极电缆快速接头ⅰ进入负极换热通道中冷却负极充电电缆;

20.s4、绝缘液体再从负极换热通道出口,经负极快速接头ⅱ回到绝缘液体储存装置,以此循环冷却充电电缆,带出电缆内部热量。

21.进一步的,所述大功率充电桩充电电缆绝缘液体冷却系统的运行压力≥ 1bar。

22.基于上述技术方案,本发明实施例至少可以产生如下技术效果:

23.(1)本发明提供的大功率充电桩充电电缆绝缘液体冷却系统及方法,采用绝缘液体循环冷却电缆,可以带走电缆充电时的发热量,成倍提高充电电流,具有巨大时间和经济效益;

24.(2)本发明提供的大功率充电桩充电电缆绝缘液体冷却系统及方法,以绝缘通道串联正负极换热通道的方式,可避免正负极短路,相比并联方式,减少绝缘液体回路,减小充电电缆截面积,优化了充电电缆结构,从而减轻了电缆重量,更符合人体工程学,且简化了冷却系统,更经济;

25.(3)本发明提供的大功率充电桩充电电缆绝缘液体冷却系统及方法,相比气体冷却,换热性能更高,输送更便捷、经济、环保;

26.(4)本发明提供的大功率充电桩充电电缆绝缘液体冷却系统及方法,相比其它液体冷却,避免因电缆、换热通道破损漏电伤人,更安全。

附图说明

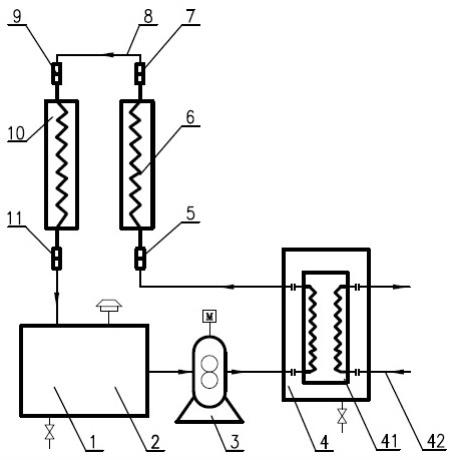

27.图1为本发明的实施例1的结构示意图;

28.图2为本发明的实施例3的结构示意图;

29.图3为本发明实施例1和实施例3中电缆正负极换热通道串联冷却结构示意图;

30.图4为对照例(试验一、试验二和试验三)中电缆随时间的温度变化图;

31.图5为试验四中电缆随时间的温度变化图;

32.图6为试验四中电缆随时间的热功率变化图;

33.图7为试验五中电缆随时间的温度变化图;

34.图8为试验五中电缆随时间的热功率变化图;

35.图9为试验六中电缆随时间的温度变化图;

36.图10为试验六中电缆随时间的热功率变化图;

37.图11为试验七中电缆随时间的温度变化图;

38.图12为试验七中电缆随时间的热功率变化图;

39.图13为试验八中电缆随时间的温度变化图;

40.图14为试验八中电缆随时间的热功率变化图;

41.图15为试验九中电缆随时间的温度变化图;

42.图16为试验九中电缆随时间的热功率变化图;

43.图17为试验十中电缆随时间的温度变化图;

44.图18为试验十中电缆随时间的热功率变化图;

45.图19为试验十一中电缆随时间的温度变化图;

46.图20为试验十一中电缆随时间的热功率变化图。

47.图中:1-绝缘液体,2-绝缘液体储存装置,3-绝缘液体循环泵,4-冷却, 41-冷却换热器,42-外部冷源,43-制冷工质泵,44-制冷循环,45-制冷工质; 5-正极快速接头ⅰ,6-电缆正极换热通道,7-正极快速接头ⅱ,8-串联绝缘通道,9-负极快速接头ⅰ,10-电缆负极换热通道,11-负极快速接头ⅱ。

具体实施方式

48.实施例1:

49.如图1和图2所示,一种大功率充电桩充电电缆绝缘液体冷却系统,它包括沿着绝缘液体1流动方向依次通过保温管道连接的绝缘液体储存装置2、绝缘液体循环泵3、冷却系统4、正极快速接头ⅰ5、电缆正极换热通道6、正极快速接头ⅱ7、串联绝缘通道8、负极快速接头ⅰ9、电缆负极换热通道10、负极快速接头ⅱ11;所述绝缘液体储存装置2内装有绝缘液体1,所述负极快速接头ⅱ11与绝缘液体储存装置2通过保温管道连接。绝缘液体储存装置2出口与绝缘液体循环泵3入口相连,绝缘液体循环泵3出口与冷却系统4入口相连,冷却系统4出口与正极快速接头ⅰ5入口相连,正极快速接头ⅰ5出口与电缆正极换热通道6入口相连,电缆正极换热通道6出口与正极快速接头ⅱ7入口相连,正极快速接头ⅱ7出口与串联绝缘通道8入口相连,串联绝缘通道8出口与负极快速接头ⅰ9入口相连,负极快速接头ⅰ9出口与电缆负极换热通道10 入口相连,电缆负极换热通道10出口与负极快速接头ⅱ11入口相连,负极快速接头ⅱ11出口与绝缘液体储存装置2入口相连,以此循环冷却充电电缆,带出电缆内部热量。

50.作为可选的实施方式,所述绝缘液体1为矿物绝缘油。

51.作为可选的实施方式,所述矿物绝缘油的介电常数≥1、热导率≥0.1w/m

· k、击穿电压≥3kv、倾点≤-10℃、运动粘度为12~2500mm2/s、最低冷态投运温度≤-10℃、闪点≥100℃。

52.作为可选的实施方式,所述矿物绝缘油为变压器油、硅油和低温开关油中的至少两种组成。

53.本实施例中,所述矿物绝缘油由变压器油和硅油组成,其体积比为1:1。

54.作为可选的实施方式,所述绝缘液体循环泵3为容积式泵、叶片式泵、射流泵和电磁泵中的任意一种或任意几种的组合。

55.本实施例中,所述绝缘液体循环泵3为容积式泵。

56.作为可选的实施方式,所述绝缘液体储存装置2为带有干燥过滤呼吸阀的开式储罐或箱体;或者,所述绝缘液体储存装置2为带有内压橡胶皮囊的闭式储罐。

57.本实施例中,述绝缘液体储存装置2为带有干燥过滤呼吸阀的开式储罐。

58.本实施例中,所述冷却系统4为外部冷源直接冷却,包括冷却换热器41,外部冷源42。

59.实施例2

60.一种大功率充电桩充电电缆绝缘液体冷却系统的方法,应用实施例1中的大功率充电桩充电电缆绝缘液体冷却系统进行大功率充电桩充电电缆的冷却,运行时控制冷却系统的运行压力≥1bar,具体包括以下步骤:

61.s1、以绝缘液体1为载冷工质,绝缘液体1温度为-10℃,绝缘液体1从绝缘液体储存装置2出口进入绝缘液体循环泵3中,经绝缘液体循环泵3加压,从绝缘液体循环泵3出口进入冷却系统4的冷却换热器41中,经外供冷源42 冷却;

62.s2、绝缘液体1再从冷却系统4出口经正极快速接头ⅰ5进入电缆正极换热通道6中,冷却正极充电电缆;

63.s3、绝缘液体1再从电缆正极换热通道6出口,经正极快速接头ⅱ7、串联绝缘通道8、负极电缆快速接头ⅰ9进入负极换热通道10中,冷却负极充电电缆;

64.s4、绝缘液体1再从负极换热通道10出口,经负极快速接头ⅱ11回到绝缘液体储存装置2,以此循环冷却充电电缆,带出电缆内部热量。

65.实施例3:

66.如图2和图3所示,一种大功率充电桩充电电缆绝缘液体冷却系统,它包括沿着绝缘液体1流动方向依次通过保温管道连接的绝缘液体储存装置2、绝缘液体循环泵3、冷却系统4、正极快速接头ⅰ5、电缆正极换热通道6、正极快速接头ⅱ7、串联绝缘通道8、负极快速接头ⅰ9、电缆负极换热通道10、负极快速接头ⅱ11等单元;所述绝缘液体储存装置2内装有绝缘液体1,所述负极快速接头ⅱ11与绝缘液体储存装置2通过保温管道连接。绝缘液体储存装置 2出口与绝缘液体循环泵3入口相连,绝缘液体循环泵3出口与冷却系统4入口相连,冷却系统4出口与正极快速接头ⅰ5入口相连,正极快速接头ⅰ5出口与电缆正极换热通道6入口相连,电缆正极换热通道6出口与正极快速接头ⅱ7 入口相连,正极快速接头ⅱ7出口与串联绝缘通道8入口相连,串联绝缘通道8 出口与负极快速接头ⅰ9入口相连,负极快速接头ⅰ9出口与电缆负极换热通道 10入口相连,电缆负极换热通道10出口与负极快速接头ⅱ11入口相连,负极快速接头ⅱ11出口与绝缘液体储存装置2入口相连,以此循环冷却充电电缆,带出电缆内部热量。

67.作为可选的实施方式,所述绝缘液体1为矿物绝缘油。

68.作为可选的实施方式,所述矿物绝缘油的介电常数≥1、热导率≥0.1w/m

· k、击穿电压≥3kv、倾点≤-10℃、运动粘度为12-2500mm2/s、最低冷态投运温度≤-10℃、闪点≥100℃。

69.作为可选的实施方式,所述矿物绝缘油为变压器油、硅油和低温开关油中的至少两种组成。

70.本实施例中,所述矿物绝缘油由变压器油、硅油和低温开关油组成,其体积比为1:1:1。

71.作为可选的实施方式,所述绝缘液体循环泵3为容积式泵、叶片式泵、射流泵和电磁泵中的任意一种或任意几种的组合。

72.本实施例中,所述绝缘液体循环泵3为电磁泵。

73.作为可选的实施方式,所述绝缘液体储存装置2为带有干燥过滤呼吸阀的开式储罐或箱体;或者,所述绝缘液体储存装置2为带有内压橡胶皮囊的闭式储罐。

74.本实施例中,述绝缘液体储存装置2为带有内压橡胶皮囊的闭式储罐。

75.本实施例中,所述冷却系统4为制冷循环冷却;所述制冷循环冷却包括冷却换热器41,制冷工质45,制冷工质循环泵43,制冷循环44。通过制冷循环 44,制冷工质45,制冷工质循环泵43替代实施例1中的外部冷源42,可以改善运用外部冷源冷却的局限性,从而提高运用的广泛性。

76.实施例4

77.一种大功率充电桩充电电缆绝缘液体冷却系统的方法,应用实施例3中的大功率充电桩充电电缆绝缘液体冷却系统进行大功率充电桩充电电缆的冷却,运行时控制冷却系统的运行压力≥1bar,具体包括以下步骤:

78.s1、以绝缘液体1为载冷工质,绝缘液体1温度为20℃,绝缘液体1从绝缘液体储存装置2出口进入绝缘液体循环泵3中,经绝缘液体循环泵3加压,从绝缘液体循环泵3出口进入冷却系统4的冷却换热器41中,经制冷工质45 循环冷却;

79.s2、绝缘液体1再从冷却系统4出口经正极快速接头ⅰ5进入电缆正极换热通道6中,冷却正极充电电缆;

80.s3、绝缘液体1再从电缆正极换热通道6出口,经正极快速接头ⅱ7、串联绝缘通道8、负极电缆快速接头ⅰ9进入负极换热通道10中,冷却负极充电电缆;

81.s4、绝缘液体1再从负极换热通道10出口,经负极快速接头ⅱ11回到绝缘液体储存装置2,以此循环冷却充电电缆,带出电缆内部热量。

82.上述制冷工质45经冷却换热器41复热后,回到制冷循环44中制冷,再经制冷工质循环泵43加压,循环冷却绝缘液体1。

83.二、试验例:

84.1、电缆载流发热冷却试验

85.①

采用的电缆:50mm2,10m,电阻0.43235ω/km;

86.②

以电缆无冷却情况为对照例,以电缆载流量150a、200a、300a分别对应做了一组试验,试验结果如下表1、表2、表3和图4所示;

87.③

以实施例3中的冷却系统和实施例4中的冷却方法,以电缆载流量300a、 350a、400a,供油量(即绝缘液体1的流量)为1l/min、1.5l/min、2l/min、 2.5l/min进行电缆载流冷却试验,试验结果如下表4-表11以及图5-图20所示;

88.表1试验一

[0089][0090]

表2试验二

[0091][0092]

表3试验三

[0093][0094]

表4试验四

[0095][0096]

表5试验五

[0097][0098]

表6试验六

[0099][0100]

表7试验七

[0101][0102]

表8试验八

[0103][0104]

表9试验九

[0105][0106]

表10试验十

[0107][0108]

表11试验十一

[0109][0110]

由表1、表2、表3和图1可知,在电缆无冷却情况时,电缆温度降持续上升,电缆载流量越大,升温越快,而当电缆载流量到300a时,电缆温度上升非常快,15min左右已经快超温,并且温度还将继续上升,因此电缆载流量400a 未再继续进行试验;

[0111]

由表4-表11以及图5-图20可知,采用本发明实施例3中的冷却系统和实施例4中的冷却方法进行电缆载流冷却试验时,电缆载流量为300a时,几乎达到热平衡,电缆温度不再

变化,不会超高温,在电缆载流量达到400a时,也几乎能达到热平衡,电缆温度不再变化,不会超高温。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1