带夹持构件的车辆用窗玻璃的制作方法

1.本发明涉及带夹持构件的车辆用窗玻璃。

背景技术:

2.以能够上下滑动的方式安装在车门上的车辆用窗玻璃通过配置于门板内部的升降装置(也称为“调节器”)的驱动力来进行升降移动。

3.例如,专利文献1所公开的机动车用窗玻璃在其下边缘部的一部分处安装有底座(也称为“通道”;本说明书将“底座”和“通道”统称为“夹持构件”),该底座介由支承构件安装在调节器上。

4.此外,上述底座具有主体部、以及整体安装于主体部的上端的夹持部,其由金属或树脂材料等形成。夹持部具有隔开配置的一对夹持片,机动车用窗玻璃的下边缘部配置在这对夹持片之间,通过粘合剂等固定。现有技术文献专利文献

5.专利文献1:日本专利特开2017-94880号公报

技术实现要素:

发明所要解决的技术问题

6.但是,以往的带夹持构件的车辆用窗玻璃在将夹持构件安装到车辆用窗玻璃上的情况下,由于通过夹持构件整体的挠曲来保持车辆用窗玻璃,因此存在有以下的问题。

7.即,对于夹持构件,夹持构件在挠曲的状态下配置在车辆上,因此夹持构件上所产生的残留应力有时会导致夹持构件过早劣化。

8.而对于车辆用窗玻璃,也同样会因夹持构件的安装而导致残留应力的产生。该情况下,作为车辆用窗玻璃,在采用表面形成有压缩应力层的强化玻璃的情况下没有耐久性的问题,但是在采用容许应力比强化玻璃小的未强化玻璃所构成的夹层玻璃的情况下,存在耐久性的问题。

9.近年来,安装在车门上的上下滑动的车辆用窗玻璃(车门玻璃)采用夹层玻璃的车型日益增加,该情况下,有必要抑制因夹持构件的安装所产生的夹层玻璃的残留应力,但是现状并不十分理想,耐久性方面仍存在问题。

10.这样,以往的带夹持构件的车辆用窗玻璃不仅夹持构件在耐久性方面存在问题,而且在特别是在采用夹层玻璃作为车辆用窗玻璃的情况下,夹层玻璃的耐久性也存在问题。

11.本发明基于以上情况而完成,其目的在于,提供一种即使在采用夹层玻璃作为车辆用窗玻璃的情况下仍耐久性高的带夹持构件的车辆用窗玻璃。解决技术问题所采用的技术方案

12.为了达成本发明的目的,本发明的带夹持构件的车辆用窗玻璃是安装在车门上的

上下滑动的带夹持构件的车辆用窗玻璃,该带夹持构件的车辆用窗玻璃具备车外侧玻璃板与车内侧玻璃板隔着中间膜接合而成的夹层玻璃、以及安装于夹层玻璃的下边并夹持夹层玻璃边缘部的夹持构件,夹持构件具备:底部、从底部向垂直的第1方向延伸设置的第1侧壁部、以及在与第1方向垂直的第2方向上隔开并从底部向第1方向延伸设置且与第1侧壁部相向的第2侧壁部,第1侧壁部具备向第2侧壁部突出且比第1侧壁部更软质的第1凸状构件,第1凸状构件在第1侧壁部中配置于与第1方向和第2方向分别垂直的第3方向上的两端侧。发明效果

13.根据本发明,可以降低夹持构件和夹层玻璃上所产生的残留应力,因此可以提供一种即使在采用夹层玻璃作为车辆用窗玻璃的情况下仍耐久性高的带夹持构件的车辆用窗玻璃。

附图说明

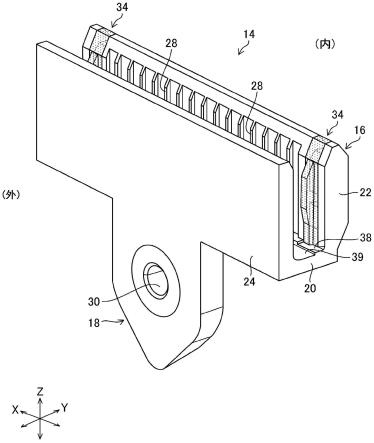

14.图1所示为安装有实施方式的带夹持构件的车辆用窗玻璃的车辆的主要部分右视图。图2所示为图1所示的带夹持构件的车辆用窗玻璃的结构的主视图。图3所示为图2所示的带夹持构件的车辆用窗玻璃沿3-3线的剖视图。图4所示为图2所示的夹持构件的放大立体图。图5所示为图4所示的夹持构件的俯视图。图6所示为除第1凸状构件以外的夹持构件的外观立体图。图7所示为第1凸状构件对第1侧壁部的安装结构说明图。图8所示为将夹持构件安装到夹层玻璃上的情况下第1凸状构件的状态说明图。图9所示为将夹持构件安装到夹层玻璃上的情况下第1凸状构件的状态说明图。

具体实施方式

15.以下,通过附图对本发明的带夹持构件的车辆用窗玻璃的实施方式进行说明。

16.本说明书中,表示方向和位置的“上”“下”“车内”“车外”“车宽”“前方”“后方”是指,带夹持构件的车辆用窗玻璃安装在车辆上情况下的“上”“下”“车内”“车外”“车宽”“前方”“后方”。

17.图1所示为实施方式的带夹持构件的车辆用窗玻璃10(以下简称为“车辆用窗玻璃10”)安装在车辆200上的一个例子。图2所示为图1的车辆用窗玻璃10的结构的主视图。图1和图2中,以箭头a表示车辆200的前方,以箭头b表示车辆100的后方。本说明书中使用相互正交的xyz轴三维坐标系进行说明。z轴方向为车辆200的上下方向,相当于第1方向。y轴方向为车辆200的车宽方向(图1和图2中向纸面内的方向),相当于第2方向。x轴方向为箭头a和b所示的车辆200的前后方向,相当于第3方向。

18.作为一个例子,图1所示的车辆用窗玻璃10适用于前侧窗玻璃,安装在车辆200的前侧门202上。此外,车辆用窗玻璃10与配置在前侧门202上的门板204内部的升降装置50(参照图2)连接,通过由升降装置50而来的驱动力进行升降移动,使得前侧门202的窗用开口部206开闭。

19.图2所示的升降装置50具有电机52、导轨54、滑块56、第1钢锁线58、第2钢锁线60、

滚鼓62。此外,在前侧门202(参照图1)上还设有与升降装置50协作而引导车辆用窗玻璃10升降的前窗框64和后窗框66。

20.导轨54设置在门板204内,以其长边方向沿着车辆用窗玻璃10的滑动方向的方式配置。滑块56为与车辆用窗玻璃10连接的构件,以沿着导轨54的长边(上下)方向自由滑动的方式对导轨54卡合。第1钢锁线58的一端与滚鼓62连接,另一端与滑块56连接。第2钢锁线60的一端与滚鼓62连接,另一端与滑块56连接。前窗框64支承构成车辆用窗玻璃10的夹层玻璃12的前边缘部12a而使其自由滑动,后窗框66支承夹层玻璃12的后边缘部12b而使其自由滑动。

21.根据上述的升降装置50,通过电机52使滚鼓62向一个方向旋转,则第1钢锁线58被滚鼓62卷绕,第2钢锁线60被从滚鼓62送出。籍此,滑块56沿着导轨54上升,使得车辆用窗玻璃10在前窗框64和后窗框66的引导下上升。

22.而通过电机52使滚鼓62向另一方向旋转,则第1钢锁线58被从滚筒62送出,第2钢锁线60被滚筒62卷绕。籍此,滑块56沿着导轨54下降,使得车辆用窗玻璃10在前窗框64和后窗框66的引导下下降。

23.图3所示为图2所示的车辆用窗玻璃10沿着3-3线的剖视图。即,图3所示为从车辆200的后方侧向前方侧看时车辆用窗玻璃10的剖视图。

24.实施方式中,作为构成车辆用窗玻璃10的夹层玻璃12,采用2块未强化玻璃板70、72隔着中间膜74接合而成的夹层玻璃。未强化玻璃板70、72是指将熔融玻璃成形为板状并缓慢冷却而成的玻璃板,其容许应力比玻璃表面形成有压缩应力层的强化玻璃小。对于本例的夹层玻璃12,在车辆用窗玻璃10安装在车辆200上的情况下,玻璃板70位于车外侧,玻璃板72位于车内侧。

25.《玻璃板》作为玻璃板70、72,例如采用钠钙玻璃、铝硅酸盐玻璃、硼硅酸盐玻璃、无碱玻璃或石英玻璃等无机玻璃。其中,从制造成本和成形性的观点考虑,特别优选钠钙玻璃。玻璃板70、72的成形法没有特别限定,可例示浮法。此外,作为玻璃板70、72,也可以采用吸收紫外线或红外线的玻璃板。玻璃板70、72优选为透明的,但也可以是在不损害透明性的程度内着色过的玻璃板。

26.夹层玻璃12构成主视时(参照图2)大致梯形形状,周缘部由前边缘部12a、后边缘部12b、上边缘部12c和下边缘部12d形成。此外,在安装在车辆200(参照图1)上的状态下,夹层玻璃12在xyz轴三维方向上的剖面形状为向车辆200的外侧鼓胀的弯曲形状,即,具有在x轴方向和y轴方向上弯曲的多弯曲形状。夹层玻璃12的曲率半径优选为1000mm以上100000mm以下。玻璃板70与玻璃板72的曲率半径可以相同,也可以不同。另外,夹层玻璃12也可以是仅在x轴方向上或仅在y轴方向上弯曲的单弯曲形状。夹层玻璃12的弯曲成形采用重力成形、加压成形、或辊压成形等。

27.夹层玻璃12中车外侧玻璃板70的厚度优选为1mm以上3mm以下。若玻璃板70的厚度为1mm以上,则耐飞石性等强度足够,若为3mm以下,则夹层玻璃12的质量不会过大,从车辆200的油耗的角度考虑是优选的。此外,玻璃板70的厚度更优选为1.3mm以上2.8mm以下,进一步优选1.4mm以上2.6mm以下。

28.夹层玻璃12中车内侧玻璃板72的厚度优选为0.3mm以上2.3mm以下。通过使玻璃板

72的厚度为0.3mm以上,则操作性良好,2.3mm以下则质量不会过大。

29.玻璃板70、72的厚度可以相同,也可以不同。在玻璃板70、72的厚度相同的情况下,若玻璃板70、72的厚度分别为1.0mm以上1.6mm以下,则可以同时实现夹层玻璃12的轻量化和隔音性。

30.夹层玻璃12的中间膜74除了由聚乙烯醇缩丁醛树脂(pvb)构成的中间膜以外,在特别要求耐水性的情况下,优选使用乙烯乙酸乙烯酯共聚物(eva)。此外,还可以使用丙烯酸类光聚合型预聚物、丙烯酸类催化聚合型预聚物、丙烯酸酯

·

乙烯乙酸酯的光聚合型预聚物或聚氯乙烯等。中间膜74可以是单层结构或多层结构中的任一者。此外,中间膜74可以是透明的,也可以是着色过的。

31.构成夹层玻璃的玻璃板70、72的块数不限于本例的2块,也可以是3块以上。在接合3块以上玻璃板的情况下,中间膜74可以使用2块以上。

32.[夹持构件]如图2和图3所示,夹层玻璃12的下边缘部12d的一部分处,在沿着下边缘部12d的x轴方向(第3方向)上隔开设有一对夹持构件14、14。

[0033]

图4所示为夹持构件14的放大立体图。图5所示为夹持构件14的俯视图。如图4和图5所示,夹持构件14具有主体部16和连接部18。

[0034]

〔主体部〕主体部16如图3所示其剖面形成为大致u字形而安装于夹层玻璃12的下边缘部12d。具体而言,主体部16具备底部20、第1侧壁部22和第2侧壁部24。

[0035]

底部20沿z轴方向(第1方向)的剖面形状构成为大致矩形,构成为在x轴方向(第3方向)上具有长边轴的块状。第1侧壁部22从底部20向垂直的z轴方向延伸设置,z轴方向的剖面形状构成为大致矩形。第2侧壁部24在与z轴方向垂直的y轴方向(第2方向)上隔开并从底部20向z轴方向延伸设置,其与第1侧壁部22相向。图3中,第2侧壁部24在z轴方向上的剖面形状构成为厚度比第1侧壁部22更薄的大致矩形,但是不限定于此。z轴方向的剖面形状中,第1侧壁部22与第2侧壁部24的厚度也可以相同,还可以第1侧壁部22的厚度比第2侧壁部24的厚度更厚。对于如此构成的主体部16,在夹层玻璃12的下边缘部12d收纳在由底部20、第1侧壁部22和第2侧壁部24界定的安装用收纳部中之后,其介由填充或预填充了的粘合剂26被固定于下边缘部12d。

[0036]

此外,在第1侧壁部22与第2侧壁部24彼此相向的内侧面处形成有多条肋28。这些肋28形成为在z轴方向上具有长边轴的薄板状,在x轴方向上隔开设置。通过这些肋28,能够形成使粘合剂26容易向y方向流动的流路,使得粘合剂更容易介在玻璃整面。此外,这些肋28还使得第1侧壁部22与第2侧壁部24的强度增强。

[0037]

〔连接部〕连接部18与主体部16构成一个整体,同时,作为一个示例,其从第2侧壁部24的下部向z轴方向的下方侧延伸设置。连接部18具备连通孔30,通过将插入该连通孔30的图2所示的螺栓32与滑块56的臂57紧固,使得夹持构件14与滑块56连接。

[0038]

作为一个示例,图3和图4所示的主体部16和连接部18由聚对苯二甲酸丁二醇酯树脂(pbt)或聚缩醛树脂(pom)等硬质的工程塑料构成。主体部16和连接部18不限于树脂制,也可以是金属制。但是,在以下说明的通过双色成形法将软质的第1凸状构件34安装到第1

侧壁部22上的情况下,主体部16和连接部18优选为树脂制。

[0039]

〈第1凸状构件〉如图4所示,第1侧壁部22具备第1凸状构件34。该第1凸状构件34向第2侧壁部24突出,且由比第1侧壁部22更软质的材料构成。此外,如图5所示,第1凸状构件34在第1侧壁部22中配置于与z轴方向(第1方向)和y轴方向(第2方向)分别垂直的x轴方向(第3方向)上的两端侧。第1凸状构件34在z轴方向上延伸设置。

[0040]

这样配置的第1凸状构件34、34在将夹持构件14安装到夹层玻璃12的下边缘部12d的情况下,如图5所示,具有弹性地与弯曲形状的夹层玻璃12的车内侧面抵接。

[0041]

作为一个示例,第1凸状构件34包含三元乙丙橡胶(epdm)、硅橡胶、烯烃类热塑性弹性体(tpo)、abs树脂、聚乙烯树脂(pe)或聚丙烯树脂(pp)等热塑性弹性体类树脂。通过包含热塑性弹性体类树脂作为第1凸状构件34的材料,第1凸状构件34被按压在夹层玻璃12的车内侧面上而弹性变形。其结果为,可以降低夹持构件14(特别是主体部16)上所产生的残留应力,并且还可以降低夹层玻璃12上所产生的残留应力。此外,由于热塑性弹性体类树脂容易发生粗面化,因此通过将与夹层玻璃12的车内侧面相接的面粗面化,可以使第1凸状构件34与夹层玻璃12的车内侧面之间所产生的摩擦阻力增大。其结果为,可以更牢固地固定夹层玻璃12与夹持构件14。

[0042]

〈第2凸状构件〉如图5所示,第2侧壁部24具有第2凸状构件36。第2凸状构件36配置于y轴方向(第2方向)上与第1凸状构件34相向的位置处,其与第1凸状构件34之间夹持夹层玻璃12。

[0043]

第2凸状构件36与第2侧壁部24构成一个整体,且与第1凸状构件34相同地在z轴方向上延伸设置。此外,第2凸状构件36在x轴方向上的宽度也形成为与第1凸状构件34的宽度大致一样长。

[0044]

进一步,在y轴方向上,第1凸状构件34从第1侧壁部22的突出长度l1和第2凸状构件36从第2侧壁部24的突出长度l2设定为分别比肋28从第1侧壁部22的突出长度l3和肋28从第2侧壁部24的突出长度l4更长。通过这样设定上述的突出长度l1~l4,则即使是弯曲形状的夹层玻璃12,也能够不与肋28抵接地被配置于夹持构件14的x轴方向上的两端侧的第1凸状构件34与第2凸状构件36所夹持。其结果为,可以防止由夹层玻璃12与肋28的接触所引起的夹持构件14和夹层玻璃12的残留应力产生。另外,第2凸状构件36在车辆用窗玻璃10中不是必要构件,但通过使第2侧壁部24具有第2凸状构件36,能够进一步降低夹持构件14和夹层玻璃12上所产生的残留应力。

[0045]

《台阶部》另一方面,如图3至图5所示,底部20在与夹层玻璃12的玻璃板72的下边缘部72d相对应的位置处具有台阶部38。台阶部38形成在x轴方向(第3方向)上,其搭载了玻璃板72的下边缘部72d。其结果为,如图3所示,在中间膜74的下边缘部74a超出玻璃板72的下边缘部72d的情况下,下边缘部74a收纳在与台阶部38邻接的槽部39中。台阶部38的高度根据所设想的中间膜74的下边缘部74a的超出长度来设定。另外,在玻璃板70的下边缘部70d超出玻璃板72的下边缘部72d的情况下,下边缘部70d也收纳在槽部39中。此外,上述台阶部38也可以形成在与玻璃板70的下边缘部70d相对应的位置处。

[0046]

根据如上说明的实施方式的车辆用窗玻璃10,夹持构件14的第1侧壁部22具备向

第2侧壁部24突出且比第1侧壁部22更软质的第1凸状构件34,第1凸状构件34在第1侧壁部22中配置于x轴方向(第3方向)上的两端侧,因此可以降低夹持构件14和夹层玻璃12上所产生的残留应力。其结果为,即使在采用夹层玻璃12作为车辆用窗玻璃10的情况下,仍能提供耐久性高的车辆用窗玻璃10。

[0047]

此外,根据实施方式的车辆用窗玻璃10,第2侧壁部24具有与第1凸状构件34之间夹持夹层玻璃12的第2凸状构件36,因此可以进一步降低夹持构件14和夹层玻璃12上所产生的残留应力。

[0048]

此外,根据实施方式的车辆用窗玻璃10,底部20在与夹层玻璃12的玻璃板72的下边缘部72d相对应的位置处具有台阶部38,因此中间膜74超出的下边缘部74a、或玻璃板70超出的下边缘部70d可以收纳在槽部39中。其结果为,夹层玻璃12的下边缘部12d可以切实地与夹持构件14的底部20抵接,因此夹持构件14与夹层玻璃12的相对位置精度提升。即,在没有台阶部38的情况下,中间膜74超出的下边缘部74a、玻璃板70超出的下边缘部70d与底部20接触,使得夹持构件14相对于夹层玻璃12倾斜地安装,上述位置精度下降,这是夹层玻璃特有的问题,但是通过在底部20具有台阶部38,就能够解决该问题。

[0049]

下面对通过双色成形法将第1凸状构件34安装到第1侧壁部22上的步骤进行简单说明。图6所示为除第1凸状构件34以外的夹持构件14的外观立体图。图7所示为第1凸状构件34对第1侧壁部22的安装结构说明图。

[0050]

首先,作为一次成形品,制造除第1凸状构件34以外的夹持构件14。具体是制作具有用于制造除第1凸状构件34以外的夹持构件14的空腔的一次模具,向该一次模具的空腔注射工程塑料的熔融树脂。籍此,可以制造图6所示的夹持构件14。

[0051]

此处,图6所示的夹持构件14的第1侧壁部22具有用于将1个第1凸状构件34(参照图7)固定到第1侧壁部22上的第1固定部40和第2固定部42。该第1固定部40和第2固定部42在z轴方向(第1方向)上相互隔开配置。

[0052]

具体而言,第1固定部40构成为在第1侧壁部22沿第3方向形成的第1突起部41,第2固定部42构成为在第1侧壁部22沿第3方向形成且与第1突起部41在第1方向上隔开设置的第2突起部43。第1突起部41和第2突起部43分别以将构成第1侧壁部22的主壁部22a与配置于第1侧壁部22的x轴方向上的两侧的副壁部22b在x轴方向上连接的方式形成。

[0053]

之后,在作为一次成形品的夹持构件14上使作为二次成形品的第1凸状构件34成形。具体是制作具有制造第1凸状构件34的空腔的二次模具,以该二次模具覆盖第1固定部40与第2固定部42的方式安装到第1侧壁部22上。然后,向二次模具的空腔注射包含热塑性弹性体类树脂的熔融树脂。籍此,可以在第1侧壁部22形成图7所示的第1凸状构件34。

[0054]

如上所述形成的第1凸状构件34在第1突起部41的外周部分注入上述熔融树脂,因此形成与第1突起部41卡合的第1开口部44。同样地,由于在第2突起部43的外周部分注入上述熔融树脂,因此形成与第2突起部43卡合的第2开口部46。其结果为,第1凸状构件34如图7所示,在x轴方向(第3方向)看第1凸状构件34的情况下形成为8字形。第1凸状构件34的形状不限于8字形,只要是梯形(ladder:梯子)形状之类的形状则优选。

[0055]

图8所示为将夹持构件14安装到夹层玻璃12的下边缘部12d的情况下第1凸状构件34的状态说明图。

[0056]

如图8所示,将夹持构件14安装到夹层玻璃12的下边缘部12d时,通过安装时在夹

层玻璃12与第1凸状构件34之间所产生的摩擦阻力,第1凸状构件34在箭头c方向上被施加了以与夹层玻璃12的接触点p为旋转中心的旋转力。此时,第1凸状构件34的第1开口部44和第2开口部46与在z轴方向上隔开的第1突起部41和第2突起部43卡合,因此即使在被施加了上述旋转力的情况下,第1凸状构件34也能保持在安装到第1侧壁部22时的初始位置。其结果为,如图9所示,在将夹持构件14安装到夹层玻璃12的下边缘部12d的情况下,第1凸状构件34随夹层玻璃12而弹性变形而与夹层玻璃12的车内侧面密合。籍此,可以有效降低夹持构件14和夹层玻璃12上所产生的残留应力。

[0057]

实施例中通过双色成形法使夹持构件14成形,但是不限于双色成形法,例如,也可以将第1侧壁部和第1凸状构件分别成形后,对第1侧壁部22安装第1凸状构件34并经粘接或卡合来构成夹持构件14。

[0058]

以上,对本发明进行了说明,但是本发明不限于上述例子,在不脱离本发明主旨的范围下,可以进行各种改良或变形。符号说明

[0059]

10

…

车辆用窗玻璃,12

…

夹层玻璃,14

…

夹持构件,16

…

主体部,18

…

连接部,20

…

底部,22

…

第1侧壁部,24

…

第2侧壁部,26

…

粘合剂,28

…

肋,30

…

连通孔,32

…

螺栓,34

…

第1凸状构件,36

…

第2凸状构件,38

…

台阶部,39

…

槽部,40

…

第1固定部,41

…

第1突起部,42

…

第2固定部,43

…

第2突起部,44

…

第1开口部,46

…

第2开口部,50

…

升降装置,52

…

电机,54

…

导轨,56

…

滑块,57

…

臂,58

…

第1钢锁线,60

…

第2钢锁线,62

…

滚鼓,64

…

前窗框,66

…

后窗框,70

…

玻璃板,72

…

玻璃板,74

…

中间膜,200

…

车辆,202

…

前侧门,204

…

门板,206

…

窗用开口部

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1