自卸车及其自卸车厢的制作方法

1.本实用新型涉及车辆领域,特别涉及一种自卸车及其自卸车厢。

背景技术:

2.自卸车是一种在城市建设、公路建设、水利工程和能源工业中广泛应用的一种专用运输车,具体是指通过液压或机械举升而自行卸载货物的车辆。目前,市场上大多数自卸车的车厢呈矩形,根据实际工况和产品结构配置划分,底板纵梁包括四纵梁和五纵梁两种常规结构。由于车厢宽度在2米以上,使用四纵梁或五纵梁结构中,相邻两纵梁之间的间距也较大,因此,还需要排布大量的横梁以满足底部的强度。但是,随着国家对自卸车整车质量要求越来越严格,轻量化自卸车产品需求在各区域不断扩大,为了减轻整车重量或不增加整车重量却提升整车强度,需要开发一种重量较轻强度较高的自卸车厢。

技术实现要素:

3.本实用新型的目的在于提供一种重量较轻、强度较高的自卸车及其自卸车厢,以解决现有技术中的问题。

4.为解决上述技术问题,本实用新型提供一种自卸车厢,包括。

5.自卸车厢,其特征在于,包括底架、固定于所述底架上的底板、位于所述底板相对两侧的侧板,以及两连接板;

6.所述底板包括底板本体及分列于所述底板本体两侧的翻边;

7.两所述侧板分别对应所述底板的翻边固定连接,各所述侧板与所述翻边相对于所述底板本体的另一端固定连接;

8.两所述连接板与两所述侧板一一对应设置,各所述连接板均倾斜连接所述底板和所述侧板。

9.在其中一实施方式中,所述翻边相对于所述底板本体向下翻折,所述连接板位于所述翻边的上方。

10.在其中一实施方式中,所述翻边与所述底板本体之间的夹角大于等于90

°

。

11.在其中一实施方式中,所述翻边包括相互垂直的第一部和第二部;所述第一部垂直于所述底板本体,所述第二部平行于所述底板本体,并沿远离所述底板本体的方向延伸。

12.在其中一实施方式中,所述翻边相对于所述底板本体向上翻折,所述连接板位于所述翻边的下方。

13.在其中一实施方式中,所述翻边与所述底板本体之间的夹角大于90

°

。

14.在其中一实施方式中,所述自卸车厢还包括加强筋;所述加强筋设置于所述连接板、所述侧板以及所述底板围合而成的空间内。

15.在其中一实施方式中,沿所述底板的长度方向间隔设置有多个所述加强筋。

16.在其中一实施方式中,所述底板本体包括一体弯折成型的多个凹部以及连接所述凹部的连接部,所述凹部向下超出所述连接部;

17.所述底架包括沿纵向平行间隔设置的多个横梁,各横梁位于所述连接部的下方。

18.本实用新型还提供一种自卸车,包括底盘以及如上所述的自卸车厢,所述自卸车厢位于所述底盘上。

19.由上述技术方案可知,本实用新型的优点和积极效果在于:

20.本实施例中的自卸车厢包括底架、固定于底架上的底板、位于底板相对两侧的侧板,以及两连接板。底板包括底板本体及分列于底板本体两侧的翻边。两连接板与两侧板一一对应设置,各连接板均倾斜连接底板和侧板。侧板、连接板以及翻边共同构成一结构,该结构相当于自卸车厢的外纵梁,使得该自卸车厢增加了两外纵梁,进而可以保证强度不变的情况下,减少底架的横梁的数量,从而减轻了自卸车厢的重量,减轻了整个自卸车的重量。且相较于相关技术中较多横梁的结构,本实施例的自卸车厢的零件数量较少,从而降低了制造成本和运输成本,减少了焊接时间,从而减少了焊接变形,提高了焊接质量。

21.进一步地,连接板的倾斜设置,使得自卸车厢卸载货物时能够使货物向自卸车厢横向中部倾斜。相较于相关技术中侧板与底板为垂直连接的方式,该自卸车厢避免了货物残留在直角缝隙中,保证了卸货的干净。

附图说明

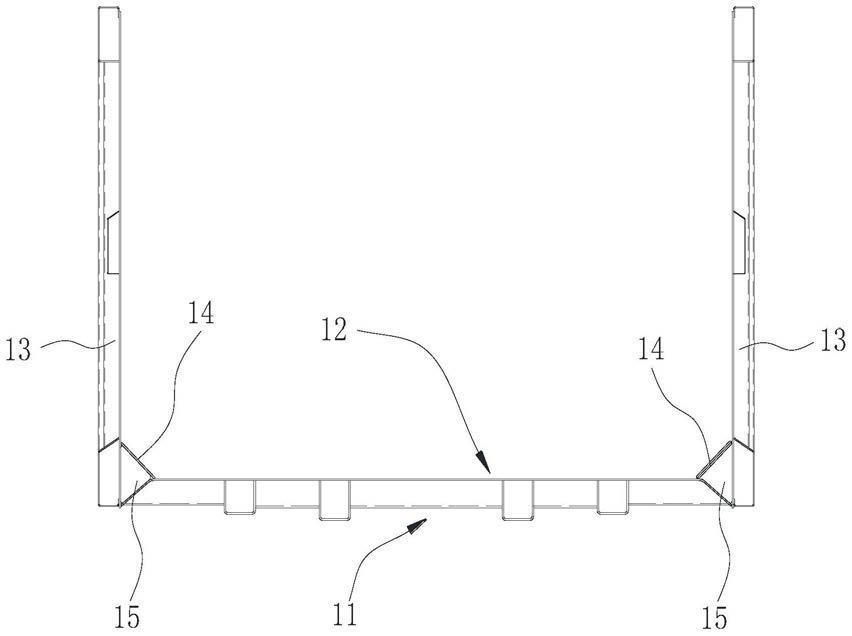

22.图1是本实用新型自卸车厢第一实施例的结构示意图;

23.图2是图1中的局部结构放大后的示意图;

24.图3是本实用新型自卸车厢第一实施例中底架与底板的结构示意图;

25.图4是本实用新型自卸车厢第二实施例中的局部结构示意图;

26.图5是本实用新型自卸车厢第三实施例中的局部结构示意图;

27.图6是本实用新型自卸车厢第五实施例中的结构示意图。

28.附图标记说明如下:11、底架;111、纵梁;112、横梁;12、底板;121、底板本体;122、翻边;13、侧板;14、连接板;15、加强筋;

29.21、底架;22、底板;221、底板本体;222、翻边;23、侧板;24、连接板;25、加强筋;

30.31、底架;32、底板;321、底板本体;322、翻边;3221、第一部;3222、第二部;33、侧板;34、连接板;35、加强筋;

31.412、横梁;4211、凹部;4212、连接部;422、翻边;43、侧板;44、连接板;45、加强筋。

具体实施方式

32.体现本实用新型特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本实用新型能够在不同的实施方式上具有各种的变化,其皆不脱离本实用新型的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本实用新型。

33.为了进一步说明本实用新型的原理和结构,现结合附图对本实用新型的优选实施例进行详细说明。

34.本实用新型提供一种自卸车,包括底盘及设置于底盘上的自卸车厢。

35.底盘的结构可参照相关技术中底盘的结构,在此不一一赘述。为方便描述,定义底盘的长度方向为纵向,宽度方向为横向。

36.本技术中的自卸车厢的强度较高,重量较轻,进而降低了自卸车的整车重量,相应

降低了制造成本和运输成本。以下通过对自卸车箱进行具体说明。

37.自卸车厢第一实施例

38.参阅图1和图2,自卸车厢1包括底架11、底板12、两侧板13、两连接板14及多个加强筋15。

39.结合图1和图3,底架11包括多个纵梁111和多个横梁112。多个纵梁111沿横向间隔设置,各纵梁111沿纵向延伸。具体地,本实施例中,纵梁111的数量为四个。该四个纵梁111的设置可参照相关技术中的自卸车厢的四纵梁111结构。

40.其他实施例中,纵梁111的数量还可以为三个、五个或其他数量,具体可以依据实际而设置。

41.多个横梁112沿纵向间隔设置,各横梁112沿横向延伸,即横梁112与纵梁111相互垂直。其中,横梁112的数量可以依据实际需要而设置。

42.底板12固定于底架11上。参阅图2和图3,底板12包括底板本体121及分列于底板本体121两侧的翻边122。

43.底板本体121呈水平延伸的板状。

44.两翻边122设置于底板本体121横向的相对两侧。本实施例中,两翻边122对称设置。其他实施例中,两翻边122也可以依据实际而设置为不对称。

45.本实施例中的翻边122由底板本体121的端部向下弯折形成。进一步地,各翻边122与底板本体121之间的夹角大于90度,即两者之间的夹角为钝角。

46.具体在本实施例中,底板12一体成型。

47.两侧板13分别竖立于底板12的相对两侧。具体地,侧板13与翻边122一一对应设置。本实施例中,侧板13的内侧与翻边122相对于底板本体121的端部固定连接。

48.两连接板14分别设置于底板12的相对两侧,且连接板14位于翻边122的上方。具体地,连接板14与侧板13一一对应设置。连接板14倾斜设置,且其两端分别连接侧板13的内侧以及底板12,即连接板14、翻边122以及侧板13底部形成一截面呈三角形的结构。该结构构成自卸车厢的外纵梁。因此,本实施例中的自卸车厢具有六个纵梁111,分别为底架11的四个纵梁111以及两个上述连接板14、翻边122和侧板13构成的外纵梁。

49.本实施例中,连接板14与底板本体121的端部及翻边122的端部固定连接。进一步地,连接板14与翻边122之间的夹角小于等于90度。

50.各加强筋15均设置于外纵梁内部,即设置于连接板14、翻边122和侧板13构成的结构内。且加强筋15的形状与外纵梁内的形状相适配,即本实施例中,加强筋15的截面呈三角形。

51.各外纵梁内沿其长度方向均间隔设置多个加强筋15,从而提高了外纵梁的结构强度。

52.该自卸车厢在制造时,其步骤如下:

53.s1、将底板12与底架11的纵梁111和横梁112焊接。

54.s2、将两侧板13分别与两翻边122焊接连接。

55.s3、将加强筋15焊接于侧板13与翻边122之间。

56.s4、将连接板14焊接固定于侧板13与底板12之间,完成自卸车厢的制造。

57.具体地,将连接板14的一端抵住侧板13进行焊接,然后另一端抵住底板本体121进

行焊接。本实施例中的自卸车厢通过翻边122、连接板14以及侧板13形成两外纵梁,进而使得自卸车厢具有六个纵梁111,进而可以保证强度不变的情况下,减少底架11的横梁112的数量,从而减轻了自卸车厢的重量,减轻了整个自卸车的重量。且相较于相关技术中较多横梁112的结构,本实施例的自卸车厢的零件数量较少,从而降低了制造成本和运输成本,减少了焊接时间,从而减少了焊接变形,提高了焊接质量。

58.且本实施例中的连接板14与侧板13之间为钝角,连接板14与水平的底板本体121之间的夹角为钝角,因此,能够在自卸车厢倾斜卸载货物时起到辅助卸货作用,即帮助货物向自卸车厢横向中部倾斜。相较于相关技术中侧板13与底板12为垂直连接的方式,该自卸车厢避免了货物残留在直角缝隙中,保证了卸货的干净。

59.自卸车厢第二实施例

60.参阅图4,本实施例与自卸车厢第一实施例的区别在于:连接板24仅与底板本体221连接,且两连接板24分别与底板本体221之间的连接点具有间隔。各连接板24与底板本体221的连接点与底板本体221的端部具有间隔,即底板本体221的端部以及横向中心之间并更靠近端部的区域与对应的连接板24连接。以图3的视图方向为参照,位于底板22左侧的连接板24与底板本体221的左端固定连接,且连接板24与底板本体221的左端端部具有间隔。

61.连接板24、翻边222、底板本体221以及侧板23围合形成一四边形的结构,该结构构成外纵梁。

62.相应的,加强筋25与外纵梁内部的形状相适配。

63.本实施例中自卸车厢的底架21以及其他特征可参照第一实施例,不再详述。

64.自卸车厢第三实施例

65.参阅图5,本实施例与自卸车厢第一实施例的区别在于:翻边322包括相互垂直的第一部3221和第二部3222。第一部3221垂直于底板本体321,第二部3222平行于底板本体321并沿远离底板本体321的方向延伸。本实施例中,第一部3221由底板本体321的端部竖直向下折弯,第二部3222由第一部3221相对于底板本体321的另一端水平折弯。

66.连接板34、翻边322、底板本体321以及侧板33围合形成一四边形的结构,该结构构成外纵梁。本实施例中,该外纵梁的截面呈直角梯形。

67.相应的,加强筋35与外纵梁内部的形状相适配。

68.本实施例中,底架31、底板32以及自卸车厢的其他特征可参照第一实施例,不再详述。

69.自卸车厢第四实施例

70.本实施例与自卸车厢第一实施例的区别在于:两翻边均相对于底板本体向上翻折。此时,翻边与底板本体之间的夹角为钝角,即夹角大于90度。

71.侧板的底部与底板的底部平齐,使得底板的翻边与侧板连接时,翻边与侧板的连接点在侧板底部的上方。

72.连接板位于翻边的下方,并连接侧板的底端和底板。其中,连接板即可以与翻边连接,也可以与底板本体连接。

73.进一步地,本实施例中,连接板与翻边连接时,连接板与翻边之间的夹角小于等于90度。

74.连接板与翻边连接时,连接板、翻边以及侧板围合形成一三角形的结构,该结构构成外纵梁。相应的,加强筋25与外纵梁内部的形状相适配。

75.连接板与底板本体连接时,连接板即可以与底板本体的端部连接,还可以与距离端部一定距离的底板本体上的区域连接。

76.本实施例中,连接板与底板本体之间的夹角为锐角。

77.本实施例中自卸车厢的其他特征可参照第一实施例,不再详述。

78.自卸车厢第五实施例

79.参阅图6,本实施例与自卸车厢第一实施例的区别在于:底板本体包括一体成型的多个凹部4211和连接凹部4211的连接部4212。连接部4212水平延伸,凹部4211相对于连接部4212向下凸伸,且凹部4211与连接部4212垂直。

80.具体地,凹部4211呈u字形。

81.底架包括多个横梁412。具体地,横梁412位于连接部4212的下方,并与连接部4212和凹部4211固定连接。且凹部4211向下超出横梁412的底部。

82.采用上述底板的设计,直接无需底架的纵梁,从而减轻了自卸车厢的重量。

83.本实施例中自卸车厢的翻边422、侧板43、连接板44、加强筋45以及其他特征可参照第一实施例,不再详述。

84.虽然已参照几个典型实施方式描述了本实用新型,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本实用新型能够以多种形式具体实施而不脱离实用新型的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1