车用天窗玻璃及车辆天窗总成与车辆的制作方法

1.本实用新型涉及车辆天窗技术领域,尤其涉及一种具有氛围灯功能的车用天窗玻璃和具有该天窗玻璃的车辆天窗总成与车辆。

背景技术:

2.目前现有技术的天窗玻璃氛围灯效果采用的是两种玻璃夹层工艺方式,如中国专利cn103770696a公开了一种交通工具装配玻璃,其采用一种是钢化玻璃,一种是普通白玻璃,两种玻璃通过夹层工艺结合到一起,侧面光源通过光导将光打入(传入)白玻璃,通过白玻璃上表面预设的表面结构化部(白色印记)呈现特定的氛围效果,为了保证足够的刚度提供给加强结构,上层的钢化玻璃需采用4mm或5mm的厚玻璃,白玻璃的厚度一般为2.1mm,这种装配工艺成本高,装配难度大,装配形成的天窗玻璃重量重,不利于车辆轻量化要求,不利于市场大范围推广。

技术实现要素:

3.本实用新型的目的是提供一种车用天窗玻璃及车辆天窗总成与车辆,以解决现有技术中天窗玻璃为实现氛围灯效果而需采用较厚的钢化玻璃来保证玻璃刚度,从而导致产品重量重、装配难度大的技术问题。

4.为实现上述目的,本实用新型的技术方案是:

5.本实用新型的一种车用天窗玻璃,包括第一玻璃板、第二玻璃板;所述第一玻璃板、第二玻璃板由钢化玻璃组成,所述第一玻璃板与所述第二玻璃板之间通过导光层连接为一体,其中,所述导光层包括第一导光膜、第二导光膜,所述第一导光膜的下表面或所述第二导光膜的上表面印刷有由可反光材料形成的预设图案,所述第一导光膜与所述第二导光膜粘结成一体,所述预设图案位于两层导光膜之间;所述车用天窗玻璃还包括光源,所述光源的光从所述导光层的至少一个端面投射输入至所述导光层。

6.在上述技术方案中,天窗玻璃由两块厚度较薄的钢化玻璃板通过导光层粘结为一体,通过将预设图案采用可反光材料印刷在第一导光膜或第二导光膜上,第一导光膜覆盖粘结在第二导光膜上形成导光层,两片导光膜可以提供更好的复合刚度,使天窗玻璃可以进一步减薄,整体厚度相比现有技术的玻璃厚度进一步减少,从而减轻了天窗玻璃的重量。

7.进一步改进在于,所述车用天窗玻璃的边缘区域设置有玻璃加强件,所述玻璃加强件的一部分通过包边工艺设置于所述车用天窗玻璃的边缘区域内的包边层内,所述光源直接或间接被包覆于所述包边层内。通过在天窗玻璃边缘区域采用包边工艺设置玻璃加强件,提高了天窗玻璃的整体强度及刚度。

8.进一步改进在于,所述导光层在所述第一玻璃板的整个面上延伸,所述第二玻璃板与第一玻璃板的边缘平齐,所述导光层的边缘区域设有有环形或条形的镂空槽,所述光源设置于所述镂空槽内。将光源埋设在导光层边缘区域的镂空槽内,玻璃板通过夹层工艺复合后,将光源完全包覆于天窗玻璃内部,其结构紧凑,包边工艺生产时可保证包边材料布

遮盖光源的光线,以保障天窗玻璃的品质。

9.进一步改进在于,所述导光层在所述第一玻璃板的整个面上延伸,所述第二玻璃板位于所述第一玻璃板的边缘内侧,所述光源被所述第一玻璃板的边缘区域的导光层包覆。光源由第一玻璃板的边缘区域的导光层完全包覆,由于光源完全包覆于包边内部,其结构紧凑,包边工艺生产时可保证包边材料布遮盖光源的光线,以保障天窗玻璃的品质。

10.进一步改进在于,所述导光层在所述第一玻璃板的除了边缘区域之外的整个面上延伸。

11.更进一步改进在于,所述第一玻璃板的边缘区域内的所述包边层设有环形或条形的安装槽,所述光源设置于所述安装槽内。在第一玻璃板的边缘区域的包边层设置开口的安装槽,光源设置于槽内,便于光源的维护更换。

12.优选地,所述安装槽的槽口设置有封板遮盖所述安装槽。以此保证天窗玻璃的整体外观美观度。

13.进一步改进在于,所述第一导光膜、第二导光膜由乙烯-醋酸乙烯共聚物制成。

14.本实用新型还提供了一种车辆天窗总成和车辆,所述车辆包括具有开口的顶篷,所述顶篷的开口内设有可密闭开口的盖部件,所述盖部件为车辆天窗总成,其中,车辆天窗总成包括天窗玻璃,该天窗玻璃为上述中任一项所述的车用天窗玻璃。

15.本实用新型的车用天窗玻璃具有氛围灯效果,其厚度相比现有技术的天窗玻璃,进一步减少了玻璃整体厚度和重量,具有重量轻、成本低、装配简单的优点,有利于车辆的轻量化设计。

附图说明

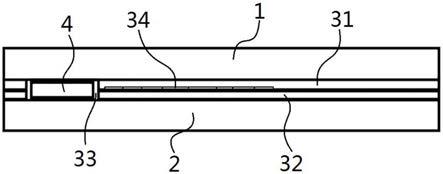

16.图1为实施例1的一种车用天窗玻璃的结构示意图;

17.图2为实施例1的车用天窗玻璃的结构示意图;

18.图3为实施例1中导光层的结构示意;

19.图4为实施例2的车用天窗玻璃的结构示意图;

20.图5为实施例3的车用天窗玻璃的结构示意图。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.实施例1

23.如图1、图2所示,本实用新型提供了一种车用天窗玻璃,包括第一玻璃板1、第二玻璃板2;所述第一玻璃板1、第二玻璃板2均由钢化玻璃组成,例如esg安全玻璃,钢化玻璃的厚度优先为1.6-2.5mm,所述第一玻璃板1与所述第二玻璃板2之间通过导光层3连接为一体,其中,所述导光层3包括第一导光膜31、第二导光膜32,所述第二导光膜32的上表面印刷有由可反光材料形成的预设图案34,所述第一导光膜31与所述第二导光膜32粘结成一体,所述预设图案34位于两层导光膜之间,当然,预设图案34也可印刷在第一导光膜31的下表

面;所述车用天窗玻璃还包括光源4,所述光源4的光从所述导光层3的至少一个端面投射输入至所述导光层3。

24.所述车用天窗玻璃的边缘区域设置有玻璃加强件5,所述玻璃加强件5的一部分通过包边工艺设置于所述车用天窗玻璃的边缘区域内的包边层6内,通过在天窗玻璃边缘区域采用包边工艺设置玻璃加强件,提高了天窗玻璃的整体强度及刚度。所述光源4可直接或间接地被包覆于所述包边层6内。

25.在所述实施方式中,天窗玻璃由两块厚度较薄的钢化玻璃板通过导光层3粘结为一体,所述第一导光膜31、第二导光膜32由乙烯-醋酸乙烯共聚物(eva)制成。通过将预设图案34采用可反光材料印刷在第二导光膜32上,第一导光膜31覆盖粘结在第二导光膜32上形成导光层3,两片导光膜可以提供更好的复合刚度,使天窗玻璃可以进一步减薄,整体厚度相比现有技术的玻璃厚度进一步减少,从而减轻了天窗玻璃的重量。

26.在所述实施方式中,参照图1所示,所述导光层3在所述第一玻璃板1的整个面上延伸,所述第二玻璃板2与第一玻璃板1的边缘平齐,所述导光层3的边缘区域设有有环形或条形的镂空槽33,参照图3所示,本实施例的导光层3的左右边缘区域设置有条形的镂空槽33,所述光源4设置于所述镂空槽33内,当然也可是沿边缘区域环形设置的环形镂空槽。通过将光源4埋设在导光层3的边缘区域的镂空槽内,在两块玻璃板通过夹层工艺复合后,将光源6完全包覆于天窗玻璃内部,其结构紧凑;并且包边工艺生产时可保证包边材料布遮盖光源的光线,以保障天窗玻璃的品质。其中,光源4包括但不限于led灯带或led灯珠,优选为led灯带,led灯带4可采用如背胶的方式固定在第一玻璃板1上。包边层6为聚氨酯、pu泡沫实施。

27.实施例2

28.参照图4所示,图4示出了车用天窗玻璃的另一实施方式,实施例2的车用天窗玻璃与实施例1的车用天窗玻璃基本相同,相同之处在此不再赘述。不同之处在于,所述导光层3在所述第一玻璃板1的整个面上延伸,所述第二玻璃板2位于所述第一玻璃板1的边缘内侧,所述光源4被所述第一玻璃板1的边缘区域的导光层3包覆。在本实施方式中,光源4由边缘区域的导光层完全包覆,其结构紧凑,并且由于光源完全包覆于包边内部,包边工艺生产时可保证包边材料布遮盖光源的光线,以保障天窗玻璃的品质。

29.实施3

30.参照图5所示,图5示出了车用天窗玻璃的另一实施方式,实施例3的车用天窗玻璃与实施例2的车用天窗玻璃基本相同,相同之处在此不再赘述。不同之处在于,所述导光层3在所述第一玻璃板1的除了边缘区域之外的整个面上延伸,即所述导光层3在所述第二玻璃板2的整个面上延伸。

31.在本实施方式中,所述第一玻璃板1的边缘区域内的所述包边层6设有环形或条形的安装槽61,所述光源4设置于所述安装槽61内,光源4设置于安装槽61内,便于光源4的维护更换。

32.优选地,所述安装槽61的槽口设置有封板62遮盖所述安装槽61,以此保证车用天窗玻璃的整体外观美观度。

33.本实用新型还提供了一种车辆天窗总成和车辆,所述车辆包括具有开口的顶篷,所述顶篷的开口内设有可密闭开口的盖部件,所述盖部件为车辆天窗总成,其中,车辆天窗

总成包括天窗玻璃,该天窗玻璃为上述各个实施例中所述的车用天窗玻璃。

34.本实用新型的车用天窗玻璃具有氛围灯效果,其厚度相比现有技术的天窗玻璃,进一步减少了玻璃整体厚度和重量,具有重量轻、成本低、装配简单的优点,有利于车辆的轻量化设计。

35.应当理解,方位词均是结合操作者和使用者的日常操作习惯以及说明书附图而设立的,它们的出现不应当影响本实用新型的保护范围。

36.以上结合附图实施例对本实用新型进行了详细说明,本领域中普通技术人员可根据上述说明对本实用新型做出种种变化例。因而,实施例中的某些细节不应构成对本实用新型的限定,本实用新型将以所附权利要求书界定的范围作为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1