一种匹配八速自动变速器的商用车底盘的制作方法

1.本实用新型涉及商用车底盘领域,具体是一种匹配八速自动变速器的商用车底盘。

背景技术:

2.随着用户对于车辆操纵简便性和舒适性要求的提高,未来欧系轻客,尤其是在房车等改装车市场上,将全面普及自动变速器。与手动档车型相比,自动挡具备技术先进,驾驶舒适性好,安全性高等优势。为顺应这样的市场需求,我司开发了国内轻客行业第一款八速自动变速器车型。

技术实现要素:

3.本实用新型的目的在于提供一种匹配八速自动变速器的商用车底盘,以解决现有技术中的问题。

4.一种匹配八速自动变速器的商用车底盘,包括发动机、变速器、车架、国六后处理、空气悬架、前桥、散热器、挠性联轴器、传动轴和后桥,

5.所述发动机与变速器传动连接,

6.所述变速器与国六后处理固定连接,

7.所述变速器与前桥传动连接,

8.所述变速器一侧设置有散热器,所述散热器通过油管与变速器连接,

9.通过单独的散热器及散热器内的电子风扇实现变速箱油冷却,便于进行改装,同时不影响整车的冷却系统,

10.所述变速器底部设置有电子控制单元,所述电子控制单元与变速器嵌套连接,被塑料油底壳包覆,可以防水防尘,集成度高,避免整车再额外布置。

11.所述变速器通过传动轴与后桥传动连接,

12.所述发动机、变速器、空气悬架与车架固定连接,

13.所述传动轴一侧设置有挠性联轴器,

14.所述变速器通过挠性联轴器连接至传动轴,

15.挠性联轴器用于吸收振动,优化舒适性能。

16.作为上述技术方案的进一步改进,所述车架上端设置有紧急解锁装置,

17.所述紧急解锁装置包括拉丝,所述变速器包括摇臂,所述紧急解锁装置通过拉丝连接至摇臂。

18.作为上述技术方案的进一步改进,所述空气悬架包括导向簧、高度阀、气囊、控制盒和仪表板电控单元,

19.所述导向簧一端与车架刚性连接,

20.另一端通过气囊与车架刚性连接,

21.所述气囊一侧设置有高度阀,所述高度阀与车架固定连接,

22.所述高度阀电性连接至控制盒,所述控制盒电性连接至仪表板电控单元,

23.该空气悬架有两个可变刚度气囊,与导向簧及车架刚性连接,两侧分别有两个高度阀,可及时有效的调整气囊刚度,实现整车空、满载后轴高度不变,提升整车外观,

24.空气悬架本身特性是保证空满载的整车高度不变,提升整车外观和乘坐舒适性,自适应整车的吨位变化,后气囊高度可以进一步保证整车合理的高度和姿态角。

25.左右气囊高度差限值是为了保证整车姿态和横向稳定性,

26.相对传统后钢板弹簧悬架,空气悬架极大提升了整车乘坐舒适性、操控性,且能较大幅度衰减路面振动,延长底盘寿命。

27.作为上述技术方案的进一步改进,所述车架包括横梁、纵梁和加强板,

28.所述横梁通过连接板与纵梁铆接,

29.所述加强板包括上翼、腹板和下翼,

30.所述上翼与下翼与纵梁贴合并铆接,

31.所述下翼延伸至纵梁中段,

32.所述腹板通过隔套与纵梁焊接,

33.所述纵梁为变截面纵梁,通过采用高强度结构钢,以及铆接横梁、加强板等措施,既实现了高强度,又尽量保证了轻量化,为改装车提供了强力的支撑。

34.作为上述技术方案的进一步改进,所述后桥10包括后桥壳本体、法兰盘和一对半轴套管,

35.所述法兰盘为四边形,一组对边为平行直边,另一组对边为同心的圆弧边,

36.所述半轴套管分为4段,包括l1段、l2段、l3段、l4段,

37.所述l2段为椎管,

38.所述法兰盘与l2段套接,

39.所述l4段与后桥壳本体插接并焊接,

40.其中l1段长度为83.5mm,内径为35mm,外径为55mm,

41.椎管小径端外径为55mm,内径为35mm,

42.椎管大径端外径为80mm,内径为60mm,

43.l4段长度为130mm,内径为58mm,外径为78mm。

44.作为上述技术方案的进一步改进,

45.l3段长度为327mm,内径为60mm,外径为80mm。

46.作为上述技术方案的更进一步改进,

47.l3段长度为433mm,内径为60mm,外径为80mm,

48.当l3段长度为327mm时,可以匹配1538mm轮距的后桥,

49.当l3段长度为433mm时,可以匹配1750mm轮距的后桥,

50.匹配1538mm后轮距的底盘可满足卡车、客车、箱货等用户需求,匹配1750mm后轮距的底盘可满足房车等用户改装需求,

51.匹配的后桥自重轻、载荷大,承载比可达24.8,既减轻了簧下质量又保证了载荷需求,传动效率高、噪音低。100%发动机最大功率下各速度效率范围:95.6%-97.9%,总成噪音<76db。

52.本实用新型的有益效果是:

53.1、本实用新型采用的f1c系列发动机,环境适应性强,可以满足各种应用的动力需求和扭矩相应,发动机的结构可以显著地提高发动机燃油经济性,整车ecu通过can-bus可以实时监测发动机的状况,发动机在配合间隙、活塞环及润滑系统的出色功能化设计,可以延长发动机的维护保养周期,同时突破性的后处理技术可以有效降低废气排放;

54.2、底盘配备8at变速器,专业的传动比分配、高精度的核心部件、精准的自适应换挡控制策略让车辆始终行驶在最佳转速区间,保证了整车良好的动力性和经济性;

55.3、底盘采用高强度结构钢,以及铆接横梁、加强板等结构,采用变截面纵梁的高强度车架,既实现了高强度,又尽量保证了轻量化,为改装车提供了强力的支撑;

56.4、底盘所配备的空气悬架,相比传统后钢板弹簧悬架,空气悬架极大提升了整车乘坐的舒适性、操控性,能够大幅度衰减路面震动,延长底盘寿命;

57.5、底盘所配备的轻量化后桥,通过更换插管式的半轴套管,就可以匹配不同的用户改装需求,同时后桥自重轻、载荷大,既减轻了簧下质量,又保证了载荷需求。

附图说明

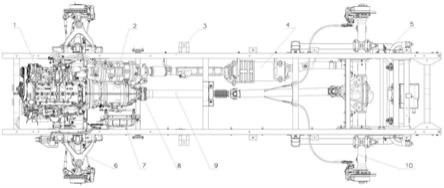

58.图1为本实用新型一种匹配八速自动变速器的商用车底盘的整体结构示意图;

59.图2为本实用新型一种匹配八速自动变速器的商用车底盘的变速器与紧急解锁装置连接示意图;

60.图3为本实用新型一种匹配八速自动变速器的商用车底盘的空气悬架结构示意图;

61.图4为本实用新型一种匹配八速自动变速器的商用车底盘的加强板结构示意图;

62.图5为本实用新型一种匹配八速自动变速器的商用车底盘的后桥结构示意图;

63.图6为本实用新型一种匹配八速自动变速器的商用车底盘的半轴套管剖视图;

64.图7为本实用新型一种匹配八速自动变速器的商用车底盘的半轴套管的结构示意图。

65.图中:1、发动机,2、变速器,2.1、摇臂,3、车架,3.1、拉丝,3.2、横梁,3.3、纵梁, 3.4、加强板,3.5、连接板,3.6、上翼,3.7、腹板,3.8、下翼,3.9、隔套,4、国六后处理, 5、空气悬架,5.1、导向簧,5.2、高度阀,5.3、气囊,5.4、控制盒,6、前桥,7、散热器, 8、挠性联轴器,9、传动轴,10、后桥,11、紧急解锁装置。

具体实施方式

66.下面结合附图对本实用新型的技术方案做进一步的详细说明:

67.实施例:如图1所示,一种匹配八速自动变速器的商用车底盘,包括发动机1、变速器 2、车架3、国六后处理4、空气悬架5、前桥6、散热器7、挠性联轴器8、传动轴9和后桥 10,

68.发动机选用f1c系列发动机,f1系列发动机专为商用车而研发设计,

69.f1系列发动机可以缸内预热,冷起动温度零下30℃,采用冷却电控egr、正时链条传动、免维护滚子摇臂式液压挺柱,性能卓越,即使在最恶劣的工况下,也可以满足各种应用的动力需求和扭矩响应;

70.四气门双顶置凸轮轴、悬浮式油底壳、下缸体结构、vgt增压器、全新第三代共轨系统精确控制燃油喷射等先进技术,以及涡轮增压解决方案,显著地提高发动机燃油经济性;

71.覆盖全球的服务网络,发动机的ecu配备了基于can-bus的控制和监测接口,实现先进的实时诊断。

72.发动机在配合间隙、活塞环及润滑系统等方面采用了出色的功能化设计,换油周期长达 4万公里,在维护保养周期方面堪称同类型产品中的最佳典范;

73.通过验证且具有突破性的后处理技术,有效降低废气排放,符合最严格的排放法规;

74.变速器2选用8at自动变速器,

75.该8a变速箱包含8个前进档位(7档和8档为超速档位)和1个倒档,3个多片离合器和2个制动器通过控制不同的行星轮系实现不同速比;

76.总速比范围大于7,8速速比级差更小,换挡时间更短,并且允许跳档降档,为车辆提供了更大的加速度,加速响应比6at提升43%;

77.最专业的传动比分配、高精度的核心部件、精准的自适应换挡控制策略让车辆始终行驶在最佳转速区间,使发动机动力匹配始终处于最佳状态,节能环保表现突出,百公里燃油消耗量比6at降低6%,比6amt降低3.9%;

78.发动机1与变速器2传动连接,

79.变速器2与国六后处理4固定连接,

80.变速器2与前桥6传动连接,

81.变速器2一侧设置有散热器7,散热器7通过油管与变速器2连接,

82.变速器2底部设置有电子控制单元,电子控制单元与变速器2嵌套连接,

83.电子控制单元与整车ecu电性连接,

84.变速器2通过传动轴9与后桥10传动连接,

85.发动机1、变速器2、空气悬架5与车架3固定连接,

86.传动轴9一侧设置有挠性联轴器8,

87.传动轴9与挠性联轴器8通过法兰盘和螺栓固定,法兰盘与传动轴9和挠性联轴器8均有止口定位,

88.变速器2通过挠性联轴器8连接至传动轴9。

89.车架3上端设置有紧急解锁装置11,

90.如图2所示,紧急解锁装置11包括拉丝3.1,变速器2包括摇臂2.1,紧急解锁装置11 通过拉丝连接至摇臂2.1,实现机械解锁p档,紧急解锁装置11上端固定在驾驶室地板上,便于驾驶员操作。

91.如图3所示,空气悬架5包括导向簧5.1、高度阀5.2、气囊5.3、控制盒5.4和仪表板电控单元,

92.导向簧5.1一端与车架3刚性连接,

93.另一端通过气囊5.3与车架3刚性连接,

94.气囊一侧设置有高度阀5.2,高度阀5.2与车架3固定连接,

95.高度阀5.2电性连接至控制盒5.4,控制盒5.4电性连接至仪表板电控单元,

96.仪表电控单元与整车ecu电性连接,

97.车轮中心至车架上翼面的距离设计高度为270mm,气囊5.3高度为220mm,车辆停放在水平地面上,充气到标定气压后,左右空气弹簧高度差≤15mm,

98.空气悬架的仪表电控单元可以在车辆装载和卸载之前进行任何的升、降和调平操作。

99.车架3包括横梁3.2、纵梁3.3和加强板3.4,

100.横梁3.2通过连接板3.5与纵梁3.3铆接,

101.如图4所示,加强板3.4包括上翼3.6、腹板3.7和下翼3.8,

102.上翼3.6与下翼3.8与纵梁3.3贴合并铆接,

103.下翼3.8延伸至纵梁3.3中段,

104.腹板3.7通过隔套3.9与纵梁3.3焊接。

105.如图5和图7所示,后桥10包括后桥壳本体、法兰盘和一对半轴套管,

106.法兰盘为四边形,一组对边为平行直边,另一组对边为同心的圆弧边,

107.如图6所示,半轴套管分为4段,包括l1段、l2段、l3段、l4段,

108.l2段为椎管,

109.法兰盘与l2段套接,

110.l4段与后桥壳本体插接并焊接,

111.其中l1段长度为83.5mm,内径为35mm,外径为55mm,

112.椎管小径端外径为55mm,内径为35mm,

113.椎管大径端外径为80mm,内径为60mm,

114.l4段长度为130mm,内径为58mm,外径为78mm。

115.l3段长度为327mm,内径为60mm,外径为80mm。

116.l3段长度为433mm,内径为60mm,外径为80mm,

117.当l3段长度为327mm时,可以匹配1538mm轮距的后桥,

118.当l3段长度为433mm时,可以匹配1750mm轮距的后桥,

119.匹配的后桥结构为:中间整体铸造,两端插管式,

120.为减轻桥的自重、减轻簧下质量,本产品后桥总成采用小尺寸主减,主减速器大齿轮直径仅为ф240mm。采用的插管式半轴套管和市面上惯用的矩形截面冲焊桥壳相比,在满足 3700kg承载力时大大降低了桥壳自重。本产品后桥总成重量仅为149kg,承载比达24.8;

121.后桥主减齿轮为高精度高性能双曲面等高齿轮,其强度高、噪音低,后桥总成噪音< 76db。双曲面等高齿齿轮重叠系数大、运行平稳、传动效率高,100%发动机最大功率下各速度效率范围:95.6%-97.9%。

122.以上显示和描述了本实用新型的基本原理、主要特征和优点。本领域的技术人员应该了解,本实用新型不受上述具体实施例的限制,上述具体实施例和说明书中的描述只是为了进一步说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护的范围由权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1