一种板簧后悬架支架的制作方法

1.本实用新型涉及汽车制造技术领域,具体涉及一种板簧后悬架支架。

背景技术:

2.悬架是汽车的车架(或承载式车身)与车桥(或车轮)之间的一切传力连接装置的总称,其作用是传递作用在车轮和车架之间的力和力扭,并且缓冲由不平路面传给车架或车身的冲击力,并减少由此引起的震动,以保证汽车能平顺地行驶。

3.在专利cn201520692294.9中,公开一种汽车悬架系统及电动汽车。该汽车悬架系统包括前悬架和后悬架。其中,前悬架包括上横臂、下横臂、第一螺旋弹簧及第一减震器。上横臂的一端与车架弹性连接,上横臂的另一端与转向节铰接。下横臂的一端与车架弹性连接,下横臂的另一端与转向节铰接。第一减震器的一端与车架弹性连接,第一减震器的另一端与下横臂弹性连接,第一螺旋弹簧套在第一减震器上。该专利的汽车悬架系统结构简单、成本较低。

4.在专利cn201020276557.5中,公开一种汽车悬架板簧支架及其汽车,汽车悬架板簧支架包括:固定于车架纵梁的支架和用于吊装悬架板簧的圆筒衬套,所述支架中部凸起一侧板,所述支架中部两侧下方分别设置一连接板,所述连接板底部具有与所述圆筒衬套匹配的圆形槽,所述圆筒衬套嵌入所述圆形槽,与所述连接板固定连接;所述侧板、支架中部和连接板为一体结构,所述侧板从所述支架中部的板材中剪裁并折弯凸起。该专利提供的汽车悬架板簧支架及其汽车,其汽车悬架板簧支架结构简单,支架部分为一体结构、易于加工。

5.由于现有的轻卡类汽车车型不断升级,对汽车板簧悬置支架系统的轻量化需求也不断增加。同时还要求载货吨位不能降低,由于制造工艺的限制,一种低质重载型板簧悬置支架系统的开发迫在眉睫,在满足法规的前提下,如何做到自身减重,载重增加且通用性高,是一个亟需解决的技术问题。

6.本实用新型提供了一种板簧后悬架支架 ,以满足现有轻卡类汽车的轻量化要求。

技术实现要素:

7.本实用新型的目的在于克服现有技术的缺点,提供了一种板簧后悬架支架,包括前支架、副簧支架和后支架,每个结构均为满足轻量化要求而设计。本实用新型通过设计轻量化的板簧后悬架支架,解决了现有车辆自身重量大的技术问题。

8.本实用新型的目的通过以下技术方案来实现:

9.一种板簧后悬架支架,包括前支架、副簧支架和后支架,其中:

10.所述前支架的数量为两个;

11.所述两个前支架分别对称安装在车架的后悬位置处;

12.所述后支架的数量为两个;

13.所述两个后支架分别对称安装在车架的前悬位置处,并且所述两个后支架均位于

前支架的后方;

14.所述副簧支架的数量为四个;

15.所述副簧支架左右各二分别对称安装在车架的后悬位置处,位于前支架和后支架之间;

16.每个所述前支架、副簧支架和后支架均可根据车型布置不同调整其相对安装位置;

17.每个所述前支架均包括安装板一、支撑板一和支撑板二;

18.所述安装板一上开设有多个铆钉孔一;

19.所述支撑板一和支撑板二均为矩形结构,位于安装板一的下方;

20.所述支撑板一和支撑板二的中心均开设有板簧销轴安装孔;

21.所述支撑板一上设有两个销轴止动块,位于板簧销轴安装孔的两侧;

22.每个所述副簧支架均包括安装板二和支撑板三;

23.所述安装板二上开设有多个铆钉孔二;

24.所述支撑板三两侧均设有加强筋;

25.每个所述后支架均包括安装板三和轴套;

26.所述安装板三上开设有多个铆钉孔三;

27.所述轴套内镶嵌有铜套。

28.可选或优选地,所述前支架、副簧支架和后支架均可通过螺栓连接或铆接连接固定在车架上。

29.可选或优选地,所述前支架、副簧支架和后支架均由低质量高强度材料制成。

30.可选或优选地,所述前支架、副簧支架和后支架的制造工艺均为铸造。

31.可选或优选地,所述轴套内可镶嵌粉末冶金铜套zcusn10pb5。

32.基于上述技术方案,可产生如下技术效果:

33.本实用新型提供的一种板簧后悬架支架,可适用于有重载要求的各类客车、货车。本实用新型部件通用率高,互换性高,安装便捷,并可根据板簧托距及前后轴的不同调节安装孔位,有效降低了现有车辆的自重。解决了现有车辆自身重量大的技术问题。

附图说明

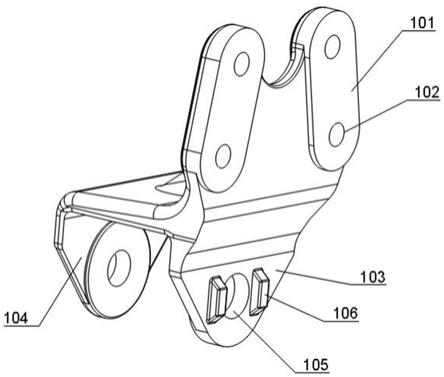

34.图1 为本实用新型前支架结构示意图;

35.图2 为本实用新型副簧支架结构示意图;

36.图3 为本实用新型后支架结构示意图;

37.图4 为本实用新型前支架的工作示意图;

38.图5 为本实用新型副簧支架的工作示意图;

39.图6 为本实用新型后支架的工作示意图;

40.图中:1

‑

前支架,2

‑

副簧支架,3

‑

后支架,4

‑

车架,101

‑

安装板一,102

‑

铆钉孔一,103

‑

支撑板一,104

‑

支撑板二,105

‑

板簧销轴安装孔,106

‑

销轴止动块,201

‑

安装板二,202

‑

铆钉孔二,203

‑

支撑板三,204

‑

加强筋,301

‑

安装板三,302

‑

铆钉孔三,303

‑

轴套。

具体实施方式

41.应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

42.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

43.实施例1:

44.如图1

‑

图6所示:

45.本实施例提供了一种板簧后悬架支架,包括前支架1、副簧支架2和后支架3,其中:

46.所述前支架1的数量为二,分别对称安装在车架4的后悬位置处;

47.所述后支架3的数量为二,分别对称安装在车架4的后悬位置处,并位于前支架1的后方;

48.所述副簧支架2的数量为四,左右各二分别对称安装在车架4的后悬位置处,位于前支架1和后支架3之间;

49.每个所述前支架1、副簧支架2和后支架3均可根据车型布置不同调整其相对安装位置;

50.每个所述前支架1均包括安装板一101、支撑板一103和支撑板二104;

51.所述安装板一101上开设有多个铆钉孔一102,用于连接前支架1和车架4;

52.所述支撑板一103和支撑板二104均为矩形结构,位于安装板一101的下方;

53.所述支撑板一103和支撑板二104的中心均开设有板簧销轴安装孔105;

54.所述支撑板一103上设有两个销轴止动块106,位于板簧销轴安装孔105的两侧,可防止板簧销轴在行车过程中因转动导致的磨损;

55.每个所述副簧支架2均包括安装板二201和支撑板三203;

56.所述安装板二201上开设有多个铆钉孔二202,用于连接副簧支架2和车架4;

57.所述支撑板三203两侧均设有加强筋204,在有限增重的情况下提高支撑板三203的强度;

58.每个所述后支架3均包括安装板三301和轴套303;

59.所述安装板三301上开设有多个铆钉孔三302,用于连接后支架3和车架4;

60.所述轴套303内镶嵌有铜套。

61.本实施例中,所述前支架1、副簧支架2和后支架3均通过铆接连接固定在车架上。

62.本实施例中,所述前支架1、副簧支架2和后支架3均由低质量高强度材料制成,如钛合金。

63.本实施例中,所述前支架1、副簧支架2和后支架3的制造工艺均为铸造。

64.本实施例中,所述轴套303内可镶嵌粉末冶金铜套zcusn10pb5。

65.本实施例具有以下优点:

66.1. 适用范围广,可适用于有重载要求的各类客车、货车;

67.2.部件通用率高,有效降低了现有车辆的自重。

68.实施例2:

69.本实施例提供了一种板簧后悬架支架,包括前支架1、副簧支架2和后支架3,其中:

70.所述前支架1的数量为二,分别对称安装在车架4的后悬位置处;

71.所述后支架3的数量为二,分别对称安装在车架4的后悬位置处,并位于前支架1的后方;

72.所述副簧支架2的数量为四,左右各二分别对称安装在车架4的后悬位置处,位于前支架1和后支架3之间;

73.每个所述前支架1、副簧支架2和后支架3均可根据车型布置不同调整其相对安装位置;

74.每个所述前支架1均包括安装板一101、支撑板一103和支撑板二104;

75.所述安装板一101上开设有多个铆钉孔一102,用于连接前支架1和车架4;

76.所述支撑板一103和支撑板二104均为矩形结构,位于安装板一101的下方;

77.所述支撑板一103和支撑板二104的中心均开设有板簧销轴安装孔105;

78.所述支撑板一103上设有两个销轴止动块106,位于板簧销轴安装孔105的两侧,可防止板簧销轴在行车过程中因转动导致的磨损;

79.每个所述副簧支架2均包括安装板二201和支撑板三203;

80.所述安装板二201上开设有多个铆钉孔二202,用于连接副簧支架2和车架4;

81.所述支撑板三203两侧均设有加强筋204,在有限增重的情况下提高支撑板三203的强度;

82.每个所述后支架3均包括安装板三301和轴套303;

83.所述安装板三301上开设有多个铆钉孔三302,用于连接后支架3和车架4;

84.所述轴套303内镶嵌有铜套。

85.本实施例中,所述前支架1、副簧支架2和后支架3均可通过螺栓连接或铆接连接固定在车架上。

86.本实施例中,所述前支架1、副簧支架2和后支架3均由低质量高强度材料制成,如钛合金。

87.本实施例中,所述前支架1、副簧支架2和后支架3的制造工艺均为铸造。

88.本实施例中,所述轴套303内可镶嵌粉末冶金铜套zcusn10pb5。

89.本实施例具有以下优点:

90.1. 适用范围广,可适用于有重载要求的各类客车、货车;

91.2. 本实用新型部件通用率高,互换性高,安装便捷,并可根据板簧托距及前后轴的不同调节安装孔位,有效降低了现有车辆的自重。

92.本实用新型提供的一种板簧后悬架支架的工作过程如下:

93.在安装板簧后悬架支架时,将前支架1安装在车架4的后悬位置处,并通过铆钉或螺栓将其固定,将后支架3安装在前支架1之后,并仍处于车架4的后悬位置处,通过铆钉固定,将副簧支架2安装在前支架1和后支架3之间。板簧的固定端的销轴穿过前支架1的板簧销轴安装孔105,在转动时会被销轴止动块106所限制,而板簧的活动端穿过后支架3的轴套303。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1