一种高强度卡巴轮单胎轮毂的制作方法

1.本实用新型涉及轮毂制造技术领域,具体涉及一种高强度卡巴轮单胎轮毂。

背景技术:

2.汽车目前已经成为人们常用的代步和运输交通工具之一,轮毂作为主要支撑部件,其强度与结构对车辆运行起到至关重要的作用;汽车轮毂是用于安装轮胎和支撑汽车行驶的主要构件,轮毂一般包含用于支撑轮胎的轮辋和起到装配作用的轮盘组成,轮辋和轮盘之间通过轮辐进行连接形成轮毂;目前卡巴车由于载荷大,后轮总成都是两个轮毂双装,以便能起到承载作用;这样总成双轮毂成本高,用户实用成本也高,因此,急需开发出一种重载单胎轮毂,能满足重载需要,又能节省生产成本。

技术实现要素:

3.技术目的:针对上述现有技术存在的不足,本实用新型公开了一种强度大,能够保证重载受力需求的高强度卡巴轮单胎轮毂。

4.技术方案:为实现上述技术目的,本实用新型采用了如下技术方案:

5.一种包括轮辋、轮辐和中心连接盘,中心连接盘同心设置在轮辋的内圈,位于轮辋长度方向的中部,轮辐连接中心连接盘和轮辋,轮辐采用连续的环形结构;在中心连接盘的中心设有用于与车辆转轴连接的轴头孔,在轴头孔的外圈沿周向均匀设置有用于连接轮胎刹车鼓的螺栓孔,轮辋在与轮胎的连接处设置防滑齿条,防滑齿条沿轮辋的圆周方向环形分布。

6.优选地,本实用新型的轮辋按照轴线方向依次包括外圈体、中间圈体和内圈体,外圈体和内圈体采用相同的结构,防滑齿条设置在外圈体、内圈体的外表面,外圈体和内圈体上均设有用于防止轮胎在轮辋上移动的限位凸台,限位凸台位于中间圈体的端部和防滑齿条之间;中间圈体的外表面位于两个限位凸台之间的部分形成轮辋槽,轮辋槽包括位于中心的环形槽底,环形槽底的两端与限位凸台之间采用圆弧平滑过渡;中间圈体在与环形槽底对应区域设有用于充气的气嘴。

7.优选地,本实用新型的防滑齿条的轮齿采用锯齿形状,锯齿深度为0.5mm,相邻锯齿间的间隙为0.5mm。

8.优选地,本实用新型的轮辐沿与中间圈体的内侧面垂直方向设置,轮辐处于轮辋的中心位置,外圈体和内圈体关于轮辐对称;轮辐的端部与中间圈体之间采用圆角过渡。

9.优选地,本实用新型的中心连接盘上设置散热孔,散热孔沿中心连接盘的周向均匀分布,散热孔的中心处于以中心连接盘的中心为圆心的同一圆周半径上。

10.优选地,本实用新型的散热孔与螺栓孔在中心连接盘上交替设置,散热孔中心所处的圆周半径大于螺栓孔所处的圆周半径。

11.有益效果:本实用新型所提供的一种高强度卡巴轮单胎轮毂具有如下有益效果:

12.1、本实用新型设计使轮辐位于轮辋中间,对称中心设计,左右轮辋均匀受力,轮辋

更不容易变形,轮辋抗冲击力更强,承受载荷更大,使用寿命更长。

13.2、本实用新型的轮辐与中心连接盘在同一平面上,轮辐与轮辋垂直相交,连接处采用圆角过渡,180度角度相交,这样轮辐垂直受自轮辋传导过来的冲击力,轮辐轮盘抗冲击力更强,承载力更大,提升轮毂的承载能力。

14.3、本实用新型轮辋采用宽轮辋设计,配用宽胎,抓地能力更好,相对承载能力更强。

15.4、 本实用新型的轮辋关于轮辐对称设计,轮圈正反都可以安装使用,而不会导致可能的臂震与刹车鼓或刹车钳的干涉。

16.5、本实用新型的轮辋在外圈体和内圈体的外表面设有一圈防滑齿条,锯齿式设计,增加轮胎与轮辋接触面的摩擦力使其不能转动,同时轮辋上左右对称的限位凸台,防止轮胎左右移动,特别是胎压不足且在高速移动情况下防止轮胎脱胎。

17.6、本实用新型均匀散热孔设计,高速行驶时轮胎温度也不高,安全性好;并且散热孔与螺栓孔交替设置,保证轮毂整体受力均匀。

18.7、本实用新型使得重载卡巴轮的后轮采用单轮单胎,而不是采用双轮双胎,节省了工厂及车主使用成本,提高了产品的竞争力。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单介绍。

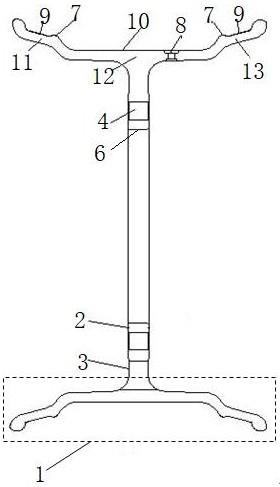

20.图1为本实用新型主视图;

21.图2为本实用新型侧面剖视图;

22.图3为本实用新型防滑齿条的放大图;

23.其中,1

‑

轮辋、2

‑

中心连接盘、3

‑

轮辐、4

‑

螺栓孔、5

‑

散热孔、6

‑

轴头孔、7

‑

限位凸台、8

‑

气嘴、9

‑

防滑齿条、10

‑

轮辋槽、11

‑

外圈体、12

‑

中间圈体、13

‑

内圈体。

具体实施方式

24.下面通过一较佳实施例的方式并结合附图来更清楚完整地说明本实用新型,但并不因此将本实用新型限制在所述的实施例范围之中。

25.如图1、图2所示为本实用新型所公开的一种高强度卡巴轮单胎轮毂,包括轮辋1、轮辐3和中心连接盘2,中心连接盘2同心设置在轮辋1的内圈,位于轮辋长度方向的中部,轮辐3连接中心连接盘2和轮辋1,轮辐3采用连续的环形结构;在中心连接盘2的中心设有用于与车辆转轴连接的轴头孔6,在轴头孔6的外圈沿周向均匀设置有用于连接轮胎刹车鼓的螺栓孔4,轮辋1在与轮胎的连接处设置防滑齿条9,防滑齿条9沿轮辋1的圆周方向环形分布。

26.本实用新型的轮辋1按照轴线方向依次包括外圈体11、中间圈体12和内圈体13,外圈体11和内圈体13采用相同的结构,防滑齿条9设置在外圈体11、内圈体13的外表面,防滑齿条9的轮齿采用锯齿形状,锯齿深度为0.5mm,相邻锯齿间的间隙为0.5mm;外圈体11和内圈体13上均设有用于防止轮胎在轮辋上移动的限位凸台7,限位凸台7位于中间圈体12的端部和防滑齿条9之间;中间圈体12的外表面位于两个限位凸台之间的部分形成轮辋槽10,轮辋槽10包括位于中心的环形槽底,环形槽底的两端与限位凸台7之间采用圆弧平滑过渡,左

右对称的限位凸台,防止轮胎左右移动,特别是胎压不足且在高速移动情况下防止轮胎脱胎;中间圈体12在与环形槽底对应区域设有用于充气的气嘴8。

27.本实用新型的轮辐3沿与中间圈体12的内侧面垂直方向设置,轮辐3处于轮辋1的中心位置,外圈体11和内圈体13关于轮辐3对称;轮辐3的端部与中间圈体12之间采用圆角过渡;左右轮辋均匀受力,轮辋更不容易变形,轮辋抗冲击力更强,承受载荷更大,使用寿命更长,同时轮辐垂直受自轮辋传导过来的冲击力,轮辐轮盘抗冲击力更强,承载力更大,提升轮毂的承载能力,轮圈正反都可以安装使用,而不会导致可能的臂震与刹车鼓或刹车钳的干涉。

28.本实用新型的中心连接盘2上设置散热孔5,散热孔5沿中心连接盘2的周向均匀分布,散热孔5的中心处于以中心连接盘2的中心为圆心的同一圆周半径上;散热孔5与螺栓孔4在中心连接盘2上交替设置,散热孔5中心所处的圆周半径大于螺栓孔4所处的圆周半径,保证轮毂受力均匀。

29.本实用新型所提供的一种高强度卡巴轮单胎轮毂在使用时,轮胎卡入到轮辋1上,后经过安装在气门孔8上的气嘴充气,轮胎的内圆边紧贴在防滑齿条9上,增加摩擦力,使轮胎在轮辋外侧面的左右方向不能移动,限位凸台7防止轮胎内圆边滑入轮辋槽10内,特别对于胎压不足且高速移动情况下,防止轮胎脱扣;卡车后轮只需要装本实用新型的一个单轮即可,配一条轮胎,无需双装,节省了工厂及车主使用成本,提高了产品的竞争力。

30.以上所述仅是本实用新型的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1