一种电池的充电控制装置的制作方法

1.本实用新型涉及电动汽车技术领域,特别涉及一种电池的充电控制装置。

背景技术:

2.电动汽车的动力电池在低温环境下,充电能力受限,甚至不允许充电,为解决该问题,现有技术中,通常在充电回路上加入加热回路,在低温情况下,闭合充电正负和加热正负接触器,通过充电桩输出功率给加热膜加热电池,在禁止充电的温度下,向充电桩请求恒流充电模式,电流为加热所需电流,或请求恒压充电模式,电压为电池当前电压,这种方式虽然能给电池加热升温提升动力电池的充电能力,但控制及采样上均存在误差,不能较好的实现理想化的零电流流经动力电池,必然会有微小的电流流经动力电池,而再小的电流也会让电池产生不可逆的析锂现象,进而可能引发短路甚至电池自燃等严重事故。

3.为此,现设计出解决上述技术问题的一种电池的充电控制装置。

技术实现要素:

4.本实用新型提供一种电池的充电控制装置,目的在于解决电池在低温状态下充电会有电流流经电池从而发生析锂或短路等问题。

5.为了解决上述技术问题,本实用新型采用如下技术方案:

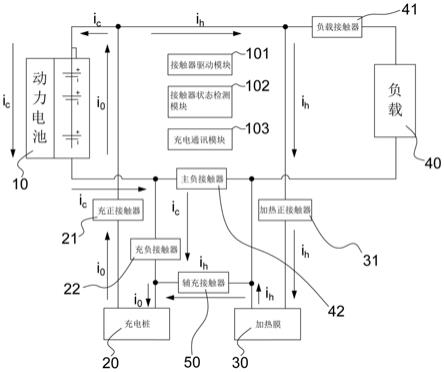

6.一种电池的充电控制装置,包括与动力电池并联的充电桩、加热膜及负载,所述充电桩、所述加热膜及所述负载与所述动力电池正负极之间均设有接触器,所述充电桩与所述加热膜之间还设有辅充接触器;还包括有用于驱动接触器闭合和断开的接触器驱动模块、能检测接触器实际状态的接触器状态检测模块及能使动力电池和充电桩之间进行通讯的充电通讯模块。

7.进一步,所述充电桩设有充正接触器和充负接触器,所述充正接触器与所述动力电池的正极相连接,所述充负接触器与所述动力电池的负极相连接;所述加热膜设有加热正接触器和加热负接触器,所述加热正接触器与所述动力电池的正极相连接,所述加热负接触器与所述动力电池的负极相连接;所述负载设有负载接触器和主负接触器,所述负载接触器与动力电池的正极相连接,所述主负接触器与动力电池的负极相连接。

8.进一步地,所述辅充接触器连接在所述充负接触器和所述加热负接触器之间。

9.更进一步地,所述充电桩设有充正接触器和充负接触器,所述充正接触器与所述动力电池的正极相连接,所述充负接触器与所述动力电池的负极相连接;所述加热膜设有加热正接触器,所述加热正接触器与所述动力电池的正极相连接,所述负载设有负载接触器和主负接触器,所述负载接触器与动力电池的正极相连接,所述主负接触器与动力电池的负极相连接。

10.更进一步地, 所述辅充接触器连接在所述充负接触器和所述主负接触器之间。

11.由上述对本实用新型结构的描述可知,本实用新型具有如下优点:

12.其一,本实用新型通过增加接触器的方式,使动力电池与充电桩电气上的隔离,实

现了低温禁止充电时完全零电流流过电池,避免电池发生析锂或短路的状况。

13.其二,本实用新型在充负接触器和加热负接触器的输出端并接一个辅充接触器,可实现充电机加热和电池自放电加热两种方式,充电过程中,在禁止充电的温度下,通过接触器驱动模块驱动相应的接触器动作,隔离动力电池与充电桩的高压电气连接,将充电桩的输出功率加载到加热膜上,为动力电池加热升温以达到可充电状态再驱动闭合充负接触器切换到动力电池充电模式,以实现低温禁止充电下零电流流经动力电池,确保动力电池低温充电安全。

附图说明

14.图1为本实用新型第一实施例的结构示意图。

15.图2为本实用新型第二实施例的结构示意图。

16.附图标记:10

‑

动力电池;101

‑

接触器驱动模块;102

‑

接触器状态检测模块;103

‑

充电通讯模块;20

‑

充电桩;21

‑

充正接触器;22

‑

充负接触器;30

‑

加热膜;31

‑

加热正接触器;32

‑

加热负接触器;40

‑

负载;41

‑

负载接触器;42

‑

主负接触器;50

‑

辅充接触器。

具体实施方式

17.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。

18.参照图1,本实用新型的第一实施例, 一种电池的充电控制装置,包括有动力电池10、可与动力电池10进行连接充电的充电桩20、连接在动力电池10正负两极的负载40及可对动力电池10进行加热的加热膜30;其中动力电池10的正极与充电桩20之间设有充正接触器21、与加热膜30之间设有加热正接触器31、与负载40之间设有负载接触器41;该动力电池10的负极与充电桩20之间设有充负接触器22、与加热膜30之间设有加热负接触器32、与负载40之间设有主负接触器42;该充正接触器21和充负接触器22与充电桩20连接,该加热正接触器31和加热负接触器32与加热膜30连接,该负载接触器41和主负接触器42与负载40连接,所述充负接触器22与加热负接触器32之间设有辅充接触器50,所述辅充接触器50连接在充电桩20和加热膜30之间;还包括有用于控制接触器的接触器驱动模块101、能检测接触器实际状态的接触器状态检测模块102以及能与充电桩20进行通讯的充电通讯模块103;

19.同时,上述加热正接触器31的设计是出于对安全冗余的考虑,并不是实现技术方案所必须的技术特征,取消并不会对本技术方案造成影响。

20.参照图2,在本实用新型的第二实施例中,加热膜30所连接的加热负接触器32还可以取消,进而动力电池10和加热膜30直接通过主负接触器42进行连接。

21.上述辅充接触器50并接在充负接触器22和加热负接触器32的输出端,在充电过程中,充电通讯模块103能根据动力电池10的温度来适时调整充电电流请求值,进而在低温禁止充电的状态下,通过接触器驱动模块101驱动闭合充正接触器21、辅充接触器50及加热正接触器31,进一步控制断开充负接触器22,并不闭合实施例1中的加热负接触器32或实施例2中的主负接触器42,实现隔离动力电池10与充电桩20的高压电气连接,避免有微小电流流经动力电池10,造成不可逆的析锂现象或引发短路的状况;之后通过加热正接触器31和辅充接触器50将充电桩10的输出功率加载到加热膜30上,使动力电池10加热升温到可充电状

态再驱动闭合充负接触器22切换到动力电池10的充电模式,保证了动力电池10在低温状态下充电的安全。

22.下面将结合附图及技术特征详细说明本实用新型的使用方法:

23.步骤1,用户插枪启动充电后,充电通讯模块103与充电桩20建立通讯,进入gb/t27930规定的充电握手配置流程,接触器驱动模块101驱动充正接触器21和充负接触器22闭合,充电桩20对比报文获取到的充电通讯模块103发送的动力电池10当前电压和充正接触器21及充负接触器22闭合后的实际动力电池10电压值,两者相差小于5%,则充电桩20启动准备输出功率;

24.步骤2:当动力电池10温度低时(通常为0℃以下),充电通讯模块103获悉充电桩20启动准备就绪后,接触器驱动模块101驱动加热正接触器31和辅充接触器50闭合,并控制充负接触器22断开,加热负接触器32(实施例1)和主负接触器42(实施例2)不闭合,接触器状态检测模块102检测接触器实际状态与动作相符,即驱动闭合实际为闭合状态,驱动断开实际为断开状态;

25.步骤3:充电通讯模块103向充电桩20请求充电电流i0,此时i0=i

h,

i

c

=0,通过充电桩20输出功率给加热膜30进而使动力电池10加热,动力电池10无电流流入,可避免发生析锂现象可能导致的短路甚至电池自燃的严重事故发生,又可通过充电桩20给动力电池10加热进行正常充电;

26.步骤4:动力电池10温度逐渐上升,当温度上升到允许充电的温度时,接触器驱动模块101驱动充负接触器22再次闭合,接触器状态检测模块102检测充负接触器22实际闭合,充电通讯模块103向充电桩20请求加大充电电流,此时i0=i

c

+i

h

;

27.步骤5:当动力电池10温度继续上升到安全关闭阈值时,充电通讯模块103向充电桩20请求降低充电电流,接触器驱动模块101控制加热正接触器31和辅充接触器50断开,接触器状态检测模块102检测加热正接触器31和辅充接触器50实际断开,此时i0=i

c

,继续充电至充电结束;

28.步骤6:上述接触器状态检测模块102在检测到接触器实际状态与动作不符时,停止充电;

29.步骤7:上述,i

c

为流经动力电池10的充电电流,该值是系统设计时已知的不同温度不同soc等条件下的查表定值,i

h

为流经加热膜30的加热电流,该值是系统设计时已知的定值;

30.步骤8:实施例1中加热负接触器32可用于在电量充足情况下,动力电池10进行自放电加热,即电池温度较低且电量充足未处于充电模式情况下,接触器驱动模块101驱动加热正接触器31和主负接触器42,动力电池10可通过自放电加热;

31.步骤9:实施例2中主负接触器42和加热正接触器31闭合,动力电池10可通过自放电加热,同步骤8功能相同;

32.本实用新型在原有的高压配电系统中增设了一个辅充接触器50,并设置在充电桩10与加热膜30之间,在充电过程中,根据动力电池10温度的不同,通过充电通讯模块103适时调整充电电流的请求值,进而通过接触器驱动模块101和接触器状态检测模块102实施驱动闭合或断开相应的接触器,以此来实现在低温禁止充电下零电流流经动力电池10,确保动力电池10在低温状态下的充电安全。

33.上述仅为本实用新型的具体实施方式,但本实用新型的设计构思并不局限于此,凡利用此构思对本实用新型进行非实质性的改动,均应属于侵犯本实用新型保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1