电驱动组件的制作方法

1.本技术涉及一种用于电动车辆的电驱动组件。

背景技术:

2.近年来,电动车辆成为车辆发展的一个主流。在电动车辆中,一般将电驱动桥安装在车辆的副车架(通常为后副车架)上,副车架安装于主车架。电驱动桥包括电机、传动机构和驱动桥。副车架通常是由前后横梁和左右纵梁构成的框架结构,电机安装在副车架内或副车架上面。

3.对于电机安装在副车架内的方案,电机和传动机构具有各自的壳体,两个壳体固定在一起。电机和传动机构的壳体固定于前后横梁,驱动桥的两端分别由左右纵梁支撑。在这种方案中,考虑到副车架与周围部件的关系,希望将副车架制作得尽可能小。

4.然而,由于副车架内需要有足够的空间来安装电驱动桥,并且与电机和传动机构的壳体之间留下一定的间隙,因而副车架整体尺寸减小的可能性有限。此外,减小副车架的尺寸还可能导致副车架打不到所需的性能要求,诸如自身强度、功能上的要求。此外,为了减小副车架尺寸,还可以考虑减小电机和传动机构的壳体尺寸,然而,这对电机、传动机构和驱动桥的设计带来难度,并且壳体尺寸减小有可能导致电驱动桥性能受影响。

技术实现要素:

5.本技术的目的在于提供一种用于电动车辆的电驱动组件,其能够有效地缩减副车架尺寸,而不影响电驱动桥的总体性能。

6.为此目的,本技术在其一个方面提供了一种电驱动组件,其包括上壳、电驱动桥和副车架,其中副车架为一体的有底框架,框架的一部分限定出下壳,所述上壳与下壳组合而形成用于容置电驱动桥的壳体。

7.在一个实施方式中,所述副车架包括:一对横梁,与所述横梁的横向两端连接的一对纵梁,以及连接在所述横梁和纵梁的底部的底壁;所述一对横梁和所述底壁限定出所述下壳。

8.在一个实施方式中,所述一对横梁的顶沿不等高。

9.在一个实施方式中,所述上壳内限定出向下方敞开的凹槽,所述下壳内限定出向上方敞开的凹槽,这两个凹槽组合起来形成电驱动桥的容置空间。

10.在一个实施方式中,所述电驱动桥包括电机,所述电机包括外部的定子和内部的空心转子,所述上壳和所述下壳之一或二者设有用于固定所述定子的特征。

11.在一个实施方式中,所述电驱动桥还包括传动机构和两个半桥,所述传动机构配置成将电机的输出转动传递到两个半桥,每个半桥的输出端配备有轴承,每个轴承分别由相应的纵梁支撑。

12.在一个实施方式中,所述一对纵梁中的一个纵梁的内侧面形成有完整圆环形轴承座,用于支撑一个所述轴承,另一个纵梁的内侧面形成有一个半圆环形轴承座,所述上壳内

形成有配对的半圆环形轴承座,上下相对的半圆环形轴承座组合起来支撑另一个轴承。

13.在一个实施方式中,每个纵梁的内侧面形成有一个半圆环形轴承座,所述上壳内形成有配对的半圆环形轴承座,上下相对的半圆环形轴承座组合起来支撑相应的轴承。

14.在一个实施方式中,每个纵梁中形成有避让孔,这两个避让孔与所述轴承座同轴;并且每个纵梁外侧壁形成有横向向外延伸的控制臂支架。

15.在一个实施方式中,所述框架的四个角部分别形成有向外延伸的臂,用于副车架向主车架的安装。

16.在一个实施方式中,所述副车架是由铝一体地铸造成型的。

17.根据本技术的电驱动组件,在副车架上一体地形成下壳,上壳与下壳组合在一起形成用于容纳电驱动桥的空间,取代了电机和传动机构各自的单独的壳体,因此不必像现有技术那样在副车架与电机和传动机构的壳体之间留下间隙,副车架的尺寸可以减小。此外,副车架横梁本身构成下壳的一部分,因此,横梁的外轮廓可以缩窄,从而为副车架周围部件让出空间。此外,电驱动桥的性能不受影响。

附图说明

18.本技术的前述和其它方面将通过下面参照附图所做的详细介绍而被更完整地理解,在附图中:

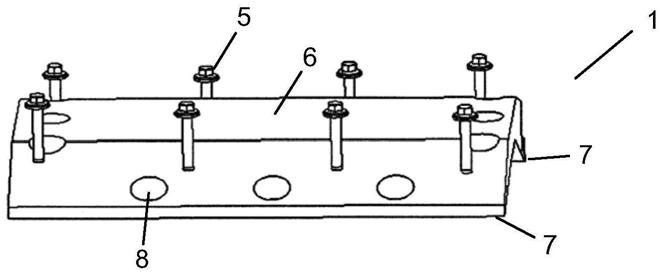

19.图1-图3分别是根据本技术的一种实施方式的电驱动组件中的上壳、电驱动桥、副车架的立体图;

20.图4是组装好的电驱动组件的立体图;

21.图5是上壳从另一个角度所作的立体图;

22.图6是下壳从另一个角度所作的立体图;

23.图7是下壳的俯视图。

具体实施方式

24.本技术将参照附图更完整地进行描述,附图中示出了示例性实施方式。然而,本技术的范围不应该被认为是限于本文所列的实施方式。此外,出于简明和清楚起见,众所周知的功能和结构将不进行详细描述。

25.本技术总体上涉及用于电动车辆的电驱动组件。这里所说的电动车辆,包括以电机作为动力源的纯电动车辆和以电机和发动机作为动力源的混合动力车辆。本技术的电驱动组件包括车辆的副车架和组合于副车架的电驱动桥。对于大多数电动车辆而言,采用后轮驱动方式,这里副车架是指后副车架。对于前轮驱动的电动车辆,这里副车架是指前副车架。副车架安装于车辆的主车架。

26.下面描述本技术的电驱动组件的可行实施方式。需要指出,下面描述中提到的横向、纵向、竖直方向,分别对应于车辆的横向(左右方向)、纵向(前后方向)、竖直方向(上下方向)。

27.图1-图3展示了根据本技术的一种实施方式的电驱动组件拆开后的各个部分。如这些图中所示,电驱动组件包括图1所示的上壳1,图2所示的电驱动桥2,和图3所示的副车架3。副车架3由铝铸造成型,其中集成有下壳4。上壳1和下壳4通过一组螺钉5固定在一起,

构成电驱动桥2的壳体,电驱动桥2被置于壳体限定的内部空间中。电驱动组件组装好的状态如图4所示。

28.参看图1和图5,上壳1为一体的铝铸件,沿横向延伸。上壳1内限定出面向下方的凹槽。上壳1包括顶部6,顶部6的前后两侧向下倾斜延伸的前后底沿7。两个底沿7可以如图中所示不等高,或者也可以是等高的。此外,上壳1内形成有用于螺钉5的沉槽8和相应的通孔(未示出)。

29.参看图2,电驱动桥2包括电机10、传动机构11和两个半桥12。从运动学上讲,传动机构11布置在电机10和两个半桥12之间,用于将电机10的输出转动传递到两个半桥12。电机10包括外部的定子13和定子13内的空心转子(未示出)。如本领域常见的,传动机构11可以包括减速机构(通常为星形齿轮机构)和差速器。减速机构的输入端连接于电机10的空心转子,减速机构的输出端连接于差速器的输入端,差速器的两个输出端分别连接于两个半桥12的输入端。当然,其它类型的传动机构也可以在此使用。

30.每个半桥12的输出端用于连接到相应的车轮的轮轴,每个半桥12的输出端配备有轴承14。

31.参看图3、图6和图7,副车架3为一体的铝铸件,包括由一对横梁20、连接于所述横梁的横向两端的一对纵梁21和连接在所述横梁和纵向底部的底壁22形成的大致矩形的有底框架。

32.所述一对横梁20彼此相对地沿横向延伸,具有基本相同且对称的结构。每个横梁20具有大致水平的顶沿23、大致竖直的外壁面24和大致圆弧形的内壁面25。

33.顶沿23的尺寸设置成与上壳1的底沿7对应。两个顶沿23的高度可以不等,以与上壳1的不等高底沿7配合。或者,两个顶沿23的高度可以相等,以与上壳1的等高底沿7配合。

34.横梁20开设有向下延伸的螺孔(未示出),用于相应的螺钉5。

35.底壁22具有大致水平的上表面。该上表面与两个内壁面25在框架内部限定出横向延伸且向上侧敞开的凹槽。该凹槽与上壳1内的凹槽组合成电驱动桥2的容置空间。这样,所述一对横梁20以及底壁22限定出所述下壳4。所述上壳1与下壳4一起构成电驱动桥2的壳体,不必为电驱动桥2单独配备的壳体(即免去了电机10、传动机构11的壳体)。上壳1与下壳4之一或二者形成有用于固定电驱动桥2、尤其是定子13的结构(诸如螺钉、卡扣结构等)。

36.所述一对纵梁21连接于每个横梁20的横向两端,并且彼此相对设置。其中一个纵梁21的内侧面形成有一个完整圆环形轴承座27,另一个纵梁21的内侧面形成有一个半圆环形轴承座28。该半圆环形轴承座28的凹口面向上方。与此对应地,在上壳1的一端形成有配对的半圆环形轴承座,其凹口面向下方。这两个半圆环形轴承座可以组合成一个完整圆环形轴承座。这两个完整圆环形轴承座同轴。

37.除了在内侧配备不同的轴承座以外,所述一对纵梁21具有基本相同且对称的结构。具体而言,每个纵梁21中形成有避让孔29,用于半桥12的输出端与车轮轴之间的连接结构。两个避让孔29与所述两个轴承座同轴。

38.此外,每个纵梁21外侧壁形成有横向向外延伸的上控制臂支架30和下控制臂支架31,分别用于上下控制臂的安装。

39.此外,所述矩形框架的四个角部分别形成有向外延伸的臂32,所述臂32用于副车架3向主车架的安装。

40.在组装电驱动组件时,电驱动桥2被置于副车架3内的凹槽中,电驱动桥2的一个半桥12的输出端轴承14插入完整圆环形轴承座27中,另一个半桥12的输出端轴承14放入半圆环形轴承座28中。然后,上壳1的两个底沿7分别支靠在与副车架3的两个顶沿23上,上壳1的半圆环形轴承座与副车架3的半圆环形轴承座28扣在一起组成一个完整圆环形轴承座,以将相应的输出端轴承14保持在其中。定子13的底部支靠在副车架3的底壁22的上表面上。上壳1内的凹槽面以及副车架3的一对内壁面25可以设计成贴紧电机10的定子13的外周面,也可以设计成与定子13的外周面之间保持一定的间隙。利用螺钉5将上壳1与副车架3紧固在一起,由此将电驱动桥2紧固在上壳1与副车架3限定的容置空间中。这样,就组装好了电驱动组件,如图4所示。

41.上壳1与副车架3之间可以设置密封件或密封材料。

42.需要指出,前面描述的两侧轴承座中,一个为完整轴承座,另一个由上下半圆环形轴承座拼合而成。可以理解,也可以将每个轴承座都设置成由上下半圆环形轴承座拼合而成的形式。

43.根据本技术的电驱动组件,在副车架3上一体地形成下壳4,上壳1与下壳4组合在一起形成用于容纳电驱动桥2的空间,不必为电机10和传动机构11各自配备单独的壳体,因此不必像现有技术那样在副车架与电机和传动机构的壳体之间留下间隙,副车架的尺寸可以减小。

44.此外,副车架3的横梁20本身构成下壳的一部分,因此,横梁的外轮廓(即一对外壁面24之间的距离)可以缩窄,从而在副车架3前后为副车架周围部件让出空间。

45.此外,电驱动桥2本身的设计不需要修改,因此其性能不受影响。

46.此外,上壳1与副车架3的结构不必局限于附图所示并且在上述描述的形式,而是可以根据车辆的配置、电机10和传动机构11的具体构造、周围零件的配合要求、以及其它各种因素而具体设计上壳1与副车架3的具体结构,只要能够实现由副车架3的一部分限定出下壳4、由上壳1与下壳4组合而形成用于容置电驱动桥2的壳体即可。

47.虽然这里参考具体的实施方式描述了本技术,但是本技术的范围并不局限于所示的细节。在不偏离本技术的基本原理的情况下,可针对这些细节做出各种修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1