自卸车的辅助卸货装置的制作方法

1.本实用新型涉及自卸车领域,特别涉及一种自卸车的辅助卸货装置。

背景技术:

2.自卸车是一种在城市建设、公路建设、水利工程和能源工业中广泛应用的一种专用运输车,具体是指通过液压或机械举升而自行卸载货物的车辆。自卸车的货箱被举升并倾斜成一定角度,从而利用货物自身重力进行卸料,节省了时间成本和劳动力。

3.自卸车在卸料的过程中不能移动,因此,卸于地面上的货物容易堆积,存在安全隐患,例如,泥沙状的货物堆积会埋住车辆的轮胎,影响轮胎的性能和使用寿命;石粒状的货物容易发生碰撞,对车辆的后尾灯、转向灯、后保险杠等构件造成破坏。为避免上述不便影响,可通过使用一种液压式、气动式或电动式的后门辅助卸货装置用于引导货物倾斜,但无论是液压式、气动式或电动式卸货装置,其制造成本和维修成本都比较高。

技术实现要素:

4.本实用新型的目的在于提供一种自卸车的辅助卸货装置,以解决现有技术中自卸车卸料时具有安全隐患、成本高的问题。

5.为解决上述技术问题,本实用新型采用如下技术方案:

6.一种自卸车的辅助卸货装置,所述自卸车包括车架和可举升地设于车架上的厢体,所述辅助卸货装置设于所述厢体的后端,包括:两个挂钩,分别设于所述厢体的两侧;支撑座,设于厢体的下端;卸货架,包括卸货板和从卸货板的两侧分别向上折弯突伸出的两个折弯板,所述卸货板和两折弯板共同围合形成一用以卸货的卸货槽;所述卸货板可拆式地连接于所述支撑座上,并朝向后方伸出;两所述折弯板分别与两所述挂钩卡接固定,所述卸货槽的一端与所述厢体的后端开口相通,另一端远离所述车架的后端。

7.根据本实用新型的一个方面,所述挂钩的一端与所述厢体铰接,另一端具有锁口;所述折弯板的外侧壁上设有突出的锁止轴;所述锁止轴卡入所述锁口中。

8.根据本实用新型的一个方面,所述锁口的截面形状呈半弧形,所述锁口的开口方向朝前。

9.根据本实用新型的一个方面,所述挂钩靠近自身铰接端的边缘上设有一缺口;所述辅助卸货装置还包括分别设于所述厢体的两侧上的两个支撑板;所述支撑板贴合固定于厢体的外侧面上,所述支撑板上设有用以铰接所述挂钩的铰接孔,以及位于铰接孔下方且呈突出状的支撑轴;所述支撑轴在所述挂钩绕铰接孔向下转动时进入所述缺口中,以限制挂钩进一步向下转动。

10.根据本实用新型的一个方面,两个所述折弯板在远离所述卸货板的方向上逐渐相对远离,使得所述卸货槽的截面形状呈上大下小的梯形。

11.根据本实用新型的一个方面,所述卸货板和所述折弯板均为平板结构。

12.根据本实用新型的一个方面,所述卸货架还包括加强板;所述加强板贴合于所述

卸货板和折弯板的外侧壁上。

13.根据本实用新型的一个方面,所述支撑座包括连接于所述厢体底部的座体和从座体的下端向后折弯延伸出的支撑部;所述支撑部向后超出所述厢体的开口,用以抵接并支撑所述卸货架。

14.根据本实用新型的一个方面,所述支撑部的上表面凹设有沿厢体的横向延伸开设的支撑槽,所述支撑部的一侧上设有沿横向贯穿的通孔;所述卸货板的底部垂直设有栓接部;所述栓接部的一侧上设有沿横向突伸出的突起,所述栓接部贯穿设有栓接孔;当所述卸货板搭接在所述支撑部上,所述突起对应地卡入所述支撑槽中,所述栓接孔和所述通孔相对以供适配的螺栓穿设从而形成螺栓连接。

15.根据本实用新型的一个方面,所述支撑座和所述栓接部对应具有多个,并沿横向间隔分布。

16.由上述技术方案可知,本实用新型提供的一种自卸车的辅助卸货装置至少具有如下优点和积极效果:

17.该辅助卸货装置包括固定设于厢体上的挂钩和支撑座,以及可拆式连接的卸货架。其中,卸货架包括卸货板和从卸货板的两侧分别向上折弯突伸出的两个折弯板,卸货板和两折弯板共同围合形成一用以卸货的卸货槽。需要卸货时,将卸货架通过与挂钩和支撑座的连接配合,以位于厢体后端;卸货槽的一端与厢体的后端开口相通,能够承接从厢体出来的货物,卸货槽的另一端远离车架后端,从而使得通过卸货槽的货物在倒出在地面后距离车尾较远,从而避免沙状货物掩埋后轮、石粒状货物碰撞后尾灯等的情况,实现卸货的高效安全。上述辅助卸货装置通过机械式安装在厢体上,无需依赖其他驱动配件,安装成本和维护成本较低,适用范围广。

附图说明

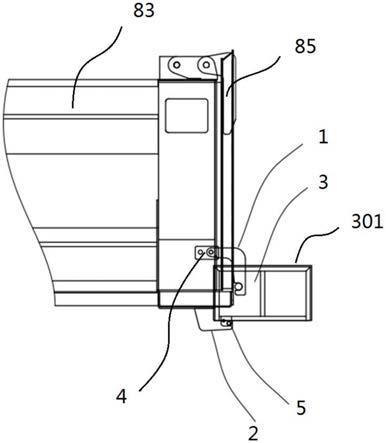

18.图1为本实用新型实施例中自卸车的结构示意图。

19.图2为本实用新型实施例中设于厢体后端的辅助卸货装置的示意图。

20.图3为图2的厢体举升时的示意图。

21.图4为本实用新型实施例中卸货架的结构示意图。

22.图5为本实用新型实施例中挂钩的结构示意图。

23.图6为本实用新型实施例中栓接部的结构示意图。

24.图7为本实用新型实施例中支撑座的结构示意图。

25.附图标记说明如下:

26.81-车架、82-行走机构、83-厢体、84-举升油缸、85-厢门、86-后尾灯、

27.100-辅助卸货装置、

28.1-挂钩、101-锁口、102-缺口、

29.2-支撑座、21-座体、22-支撑部、201-支撑槽、203-通孔、

30.3-卸货架、31-卸货板、32-折弯板、301-卸货槽、33-锁止轴、34-加强板、

31.4-支撑板、41-支撑轴、401-铰接孔、

32.5-栓接部、51-突起、501-栓接孔。

具体实施方式

33.体现本实用新型特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本实用新型能够在不同的实施方式上具有各种的变化,其皆不脱离本实用新型的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本实用新型。

34.本实用新型提供一种自卸车的辅助卸货装置。该辅助卸货装置通过机械式安装在车厢上,不仅可降低安装成本和维护成本,还可以解决辅助卸货装置对驱动件例如液压油箱和电瓶箱的依赖性,以及底盘空间对油管和线束布置的限制性。

35.请参照图1,图1示出了本实施例提供的一种自卸车的具体结构。该自卸车包括车架81、设于车架81下方的行走机构82、设于车架81上方的厢体83,以及设于车架81前端处的举升油缸84。举升油缸84的活塞杆连接并用以举升厢体83的前端,使得厢体83由前至后向下倾斜,从而倾倒出内部的货物,完成卸货。

36.为方便描述,以下方向均以车架81作为参照对象进行定义,其中,以车架81的长度方向为纵向,车架81的宽度方向为横向,以朝向车头的为前端,远离车头的为尾端。

37.请一并参照图2和图3,辅助卸货装置100设于厢体83的后端,辅助卸货装置100主要包括分别设于厢体83两侧的两个挂钩1、设于厢体83下端的支撑座2,以及卸货架3。

38.辅助卸货装置100通过增加卸货槽301,延长卸货通道,以在卸载货物时使货物卸载至远离厢体83的尾端,避免沙状货物掩埋后轮和石粒状货物碰撞后尾灯86等的情况,提高卸货的安全性。

39.请参照图4,卸货架3包括卸货板31和从卸货板31的两侧分别向上折弯突伸出的两个折弯板32,卸货板31和两折弯板32共同围合形成一用以卸货的卸货槽301。在安装时,卸货板31可拆式地连接于支撑座2上,并朝向后方伸出;两折弯板32分别与两挂钩1卡接固定,卸货槽301的一端与厢体83的后端开口相通,另一端远离车架81的后端。

40.在本实施例中,卸货板31和折弯板32均为平板结构。两者通过焊接成为一体。

41.两个折弯板32在远离卸货板31的方向上逐渐相对远离,卸货板31和折弯板32之间的夹角为钝角,使得卸货槽301的截面形状呈上大下小的梯形。其目的在于,上述折弯板32倾斜设置,相当于卸货槽301的侧壁为斜面,能够更好地引导货物向中间集中靠拢,提高货物移动的速度,便于清仓;同时减少货物移动时造成的倾侧力矩,保证卸货架3的强度。

42.进一步地,卸货架3还包括加强板34。加强板34亦为平板结构,具有与卸货板31等相匹配的外形尺寸。加强板34对应贴合于卸货板31和折弯板32的外侧壁上,形成双层板结构,实现对于各个板件的加强,能够承载和运输重量更大的货物。

43.两个折弯板32的外侧壁上分别设有向外突出的锁止轴33。

44.请参照图5,辅助卸货装置100还包括分别设于厢体83的两侧上的两个支撑板4,各支撑板4与各挂钩1一一对应设置。

45.支撑板4为呈矩形的平板结构。支撑板4贴合固定于厢体83的外侧面上。支撑板4上设有用以铰接挂钩1的铰接孔401,以及位于铰接孔401下方且呈垂直突出状的支撑轴41。

46.挂钩1整体形状近似l形,其折弯伸出的两端的长度不一样。其中,长度较短的一端通过支撑板4与厢体83铰接,该端为铰接端。并且,铰接端的下边缘设有一较小尺寸的缺口102。

47.缺口102的形状为半弧形,用以实现挂钩1的限位。

48.缺口102的内径尺寸与支撑轴41的直径尺寸相适配。在挂钩1绕铰接孔401向下转动时,支撑轴41进入缺口102中,抵接挂钩1,以限制挂钩1进一步向下转动。

49.挂钩1长度较长的另一端为自由端。自由端的末端上具有锁口101。锁口101的截面形状呈半弧形,锁口101的开口方向朝前,用以配合锁止轴33。

50.当挂钩1向下转动被支撑轴41限位至最低位置时,将锁止轴33沿横向穿入挂钩1的锁口101中,由挂钩1支撑和承受卸货架3的部分重量,并实现卸货架3的左右限位。

51.请参照图6并结合图4,辅助卸货装置100还包括栓接部5。

52.栓接部5垂直设于卸货板31的底部上。栓接部5包括与卸货板31相连的板体和从板体的一侧上横向突伸出的突起51,突起51为圆柱形结构。板体上贯穿设有栓接孔501。栓接孔501的位置相较于突起51靠下。

53.请参照图7并结合图2,支撑座2包括连接于厢体83底部的座体21和从座体21的下端向后折弯延伸出的支撑部22。座体21和支撑部22相连的结构类似l形结构。

54.支撑部22与厢体83底部之间具有间隙,且支撑部22向后超出厢体83的开口,避免干涉,从而能够抵接并支撑卸货架3。

55.支撑部22的上表面呈水平状。该上表面凹设有沿厢体83的横向延伸开设的支撑槽201。支撑槽201为半弧形设计,其尺寸与突起51的外径尺寸相适配。

56.支撑部22的一侧上设有沿横向贯穿的通孔203。该通孔203与栓接孔501的直径尺寸相适配。

57.当卸货板31搭接在支撑部22上,突起51对应地卡入支撑槽201中,实现卸货板31的限位;此时,栓接孔501和通孔203相对以供适配的螺栓穿设从而形成螺栓连接,从而将卸货架3固定在支撑座2上。

58.在本实施例中,支撑座2和栓接部5对应具有多个,并沿厢体83的横向间隔分布。

59.在车辆到达卸货地点后,在卸货前,手动安装辅助卸货装置100。具体步骤为:将卸货架3底部的卸货板31搭接在支撑座2上,将突起51对应地卡入支撑槽201中,实现卸货板31的限位,此时,卸货架3的栓接孔501和支撑座2上通孔203相对并重合,利用螺栓或铰轴穿过重合的孔,实现螺栓固定连接。然后旋转挂钩1,使挂钩1整体向下顺时针旋转,直至抵住挂钩1上的缺口102进入支撑轴41,挂钩1不再向下转动。此时,锁口101供卸货架3两侧上的锁止轴33穿过,实现卸货架3的左右限位。完成辅助卸货装置100的安装。

60.如图3所示,启动举升油缸84,使自卸车厢由前至后向下倾斜,厢门85张开,整个可拆式辅助卸货装置100随厢体83的举升逐渐向地面方向靠近,卸货架3在挂钩1和支撑座2的拉力和支撑力下可实现对货物倾斜时的引导功能,使得货物卸载至远离厢体83的尾端。

61.综上所述,本实用新型的优点和积极效果在于:通过设置于厢体83尾端的可拆式的辅助卸货装置100,便于安装和拆卸,能够在卸货时,使卸载的货物通过折弯型板材卸载并远离自卸车的尾端,进而避免了货物对轮胎、后尾灯以及保险杠等自卸车构件的伤害,提高了卸货安全性和自卸车构件的使用寿命,并且使得该自卸车能够用于例如摊铺机、船只、悬崖等特殊设备、容器或场合的卸货,能够卸货至理想位置,无需人工转移,提高了工作效率。

62.虽然已参照几个典型实施方式描述了本实用新型,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本实用新型能够以多种形式具体实施而不脱离实用

新型的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1