后下控制臂及包括其的车辆的制作方法

1.本实用新型涉及汽车零部件领域,特别涉及一种后下控制臂及包括其的车辆。

背景技术:

2.在汽车领域中,多连杆后桥中,后下控制臂除连接作用外还承载弹簧和减震器作用力,疲劳强度要求极高,对整车的安全性有着重要的影响。

3.图1为现有技术中后下控制臂齿形搭扣式套管与横拉杆搭接结构的示意图。图2为现有技术中后下控制臂齿形搭扣式套管的齿形搭扣部位的放大图。

4.如图1和图2所示,目前后下控制臂齿形搭扣式套管和横拉杆搭接方式中,套管10与横拉杆20的端部c型口匹配,套管侧面圆形孔11和其对侧齿形搭扣12与横拉杆20呈水平方向放置,齿形搭扣位于c型口内并通过焊缝焊接,这样放置可以提高齿形搭扣式套管强度防止齿形搭扣涨开。

5.然而,发明人试验中发现,后下控制臂在受到纵向和垂向交变高载荷作用时,套管圆形孔11首先开裂无法满足设计寿命要求,为解决此问题需要增加套管厚度,这样不仅增加了零件重量,而且导致成本上升。

6.有鉴于此,本技术发明人设计了一种后下控制臂及包括其的车辆,以期克服上述技术问题。

技术实现要素:

7.本实用新型要解决的技术问题是为了克服现有技术中后下控制臂中套管圆形孔容易开裂,增加厚度会增加零件重量,且导致成本上升等缺陷,提供一种后下控制臂及包括其的车辆。

8.本实用新型是通过下述技术方案来解决上述技术问题的:

9.一种后下控制臂,其特点在于,所述后下控制臂包括套管和横拉杆,所述套管与所述横拉杆的端部开口匹配连接,所述套管的侧面设置有一开孔,所述开孔与所述横拉杆的竖直方向呈一锐角。

10.根据本实用新型的一个实施例,所述锐角为25

°

角。

11.根据本实用新型的一个实施例,所述套管上设置有齿形搭扣,所述齿形搭扣与所述开孔相对布置在所述套管上。

12.根据本实用新型的一个实施例,所述齿形搭扣位于所述横拉杆的端部开口内。

13.根据本实用新型的一个实施例,所述齿形搭扣的位置靠近所述横拉杆的端部开口底部区域。

14.根据本实用新型的一个实施例,所述套管和所述横拉杆之间沿所述横拉杆的端部开口焊接。

15.根据本实用新型的一个实施例,所述开孔为圆形孔。

16.根据本实用新型的一个实施例,所述横拉杆的端部开口为c型口。

17.根据本实用新型的一个实施例,所述套管为圆形套管。

18.本实用新型还提供了一种车辆,其特点在于,所述车辆包括如上所述的后下控制臂。

19.本实用新型的积极进步效果在于:

20.本实用新型后下控制臂及包括其的车辆,通过对套管与控制臂的相对位置加以改变,从而在不增加零件重量和成本的基础上,改善了套管的受力情况,提高了后下控制臂的疲劳寿命。

附图说明

21.本实用新型上述的以及其他的特征、性质和优势将通过下面结合附图和实施例的描述而变的更加明显,在附图中相同的附图标记始终表示相同的特征,其中:

22.图1为现有技术中后下控制臂齿形搭扣式套管与横拉杆搭接结构的示意图。

23.图2为现有技术中后下控制臂齿形搭扣式套管的齿形搭扣部位的放大图。

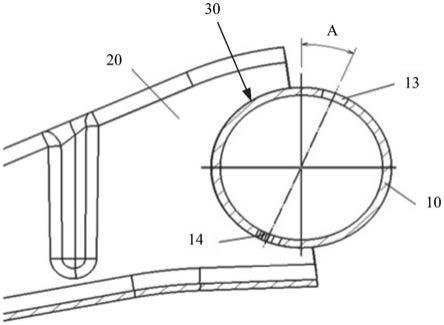

24.图3为本实用新型后下控制臂的结构示意图。

25.图4为本实用新型后下控制臂的俯视图。

26.【附图标记】

27.套管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

28.横拉杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

29.套管侧面圆形孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

30.齿形搭扣

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12、14

31.横拉杆的端部开口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

32.开孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

33.锐角

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀa具体实施方式

34.为让本实用新型的上述目的、特征和优点能更明显易懂,以下结合附图对本实用新型的具体实施方式作详细说明。

35.现在将详细参考附图描述本实用新型的实施例。现在将详细参考本实用新型的优选实施例,其示例在附图中示出。在任何可能的情况下,在所有附图中将使用相同的标记来表示相同或相似的部分。

36.此外,尽管本实用新型中所使用的术语是从公知公用的术语中选择的,但是本实用新型说明书中所提及的一些术语可能是申请人按他或她的判断来选择的,其详细含义在本文的描述的相关部分中说明。

37.此外,要求不仅仅通过所使用的实际术语,而是还要通过每个术语所蕴含的意义来理解本实用新型。

38.图3为本实用新型后下控制臂的结构示意图。图4为本实用新型后下控制臂的俯视图。

39.如图3和图4所示,本实用新型公开了一种后下控制臂,其包括套管10和横拉杆20,套管10与横拉杆20的端部开口30匹配连接,套管10的侧面设置有一开孔13,开孔13与横拉

杆20的竖直方向呈一锐角a。例如,本实施例中锐角a优选为25

°

角。

40.优选地,套管10上设置有齿形搭扣14,齿形搭扣14与开孔13相对布置在套管10上。

41.齿形搭扣14位于横拉杆20的端部开口30内。

42.进一步地,齿形搭扣14的位置靠近横拉杆20的端部开口30底部区域。

43.优选地,套管10和横拉杆20之间沿横拉杆20的端部开口30焊接。

44.此处开孔13优选为圆形孔。横拉杆20的端部开口30优选为c型口。套管10优选为圆形套管。

45.本实用新型还公开了一种车辆,其包括如上所述的后下控制臂。

46.根据上述结构描述,本实用新型后下控制臂,具有齿形搭扣式套管与横拉杆搭接结构,其包括套管10和横拉杆20,套管10与横拉杆20的端部c型口匹配,套管侧面圆形孔(即开孔13)与横拉杆20的竖直方向成25

°

角,圆孔(即开孔13)对侧齿形搭扣14位于横拉杆20型口靠近底部区域,套管10与横拉杆20沿c型口焊接。

47.圆孔(即开孔13)避开了后下控制臂主应力方向,齿形搭扣14避开了高应力区,提高了后下控制臂的疲劳寿命,且结构简单,不会增加零件重量和成本。

48.本实用新型后下控制臂中,改进了齿形搭扣式套管与横拉杆的搭接结构,以改善套管的受力情况,提高后下控制臂的疲劳寿命。

49.通过上述结构的改进,本技术发明人通过台架疲劳试验验证,后下控制臂在受到纵向和垂向交变高载荷作用下套管圆孔未发生过开裂现象。

50.综上所述,本实用新型后下控制臂及包括其的车辆,通过对套管与控制臂的相对位置加以改变,从而在不增加零件重量和成本的基础上,改善了套管的受力情况,提高了后下控制臂的疲劳寿命。

51.虽然以上描述了本实用新型的具体实施方式,但是本领域的技术人员应当理解,这些仅是举例说明,本实用新型的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本实用新型的原理和实质的前提下,可以对这些实施方式作出多种变更或修改,但这些变更和修改均落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1