一种碳纤维辐条的制作方法

1.本实用新型涉及碳纤维轮组技术领域,具体为一种碳纤维辐条。

背景技术:

2.碳纤维辐条用于连接车圈及花鼓,现有的碳纤维辐条用于连接花鼓的一端通过连接辐条帽来连接花鼓,现有的结构存在以下问题:

3.1、由于辐条帽螺纹连接在碳纤维辐条外部,导致辐条帽整体直径较大,无法适配原本用金属辐条的普通孔径的花鼓,需要特制的花鼓来连接。

4.2、辐条帽采用胶粘与辐条本体连接,连接强度较差。若辐条帽直接套接于辐条本体上,预紧力低,易松脱。

技术实现要素:

5.本实用新型的目的在于提供一种碳纤维辐条,可以适配普通花鼓,提高通配性。

6.为实现上述目的,本实用新型采用以下技术方案:

7.本实用新型公开了一种碳纤维辐条,用于连接车圈及花鼓,包括:辐条本体,由碳纤维材料制成,辐条本体的一端形成第一连接段,第一连接段内端形成有第一台阶面;花鼓连接组件,包括第一辐条帽、连接件及第二辐条帽,所述的第一辐条帽中部设置有第一阶梯孔,第一阶梯孔内形成第一阶梯面;所述的第一连接段嵌装于第一阶梯孔内,使第一台阶面卡置于第一阶梯面上;所述的第二辐条帽安装于花鼓上,所述的连接件连接第一辐条帽及第二辐条帽;车圈连接件,设置于辐条本体的另一端,以配合连接车圈。

8.进一步的,还包括第一碳棒,当辐条本体的第一连接段嵌装于第一阶梯孔内时,所述的第一碳棒胀紧安装于第一连接段的外端。

9.优选的,所述的第一碳棒为圆锥形,圆锥形的头部插入至第一连接段内。

10.其中,所述的第一辐条帽上设置有第一外螺纹,第二辐条帽上设置有第二外螺纹,所述的连接件内壁设置有第一内螺纹及第二内螺纹,连接件的第一内螺纹与第一辐条帽的第一外螺纹连接,连接件的第二内螺纹与第二辐条帽的第二外螺纹连接。

11.另一实施方式中,所述的第一辐条帽上设置有第一内螺纹,第二辐条帽上设置有第二外螺纹,所述的连接件内壁设置有第二内螺纹,连接件外壁设置有第一外螺纹,连接件的第一外螺纹与第一辐条帽的第一内螺纹连接,连接件的第二内螺纹与第二辐条帽的第二外螺纹连接。

12.其中,所述的车圈连接件包括第三辐条帽及螺帽;所述的辐条本体另一端形成有第二连接段,第二连接段内端形成有第二台阶面;所述的第三辐条帽中部设置有第二阶梯孔,第二阶梯孔内形成第二阶梯面,所述的第二连接段嵌装于第二阶梯孔内,使第二台阶面卡置于第二阶梯面上。所述的第三辐条帽外壁与螺帽螺纹连接。

13.优选的,所述的车圈连接件还包括连接螺钉,所述的第三辐条帽的端部设置有一内螺纹段,所述的连接螺钉旋入内螺纹段内实现螺纹连接,并抵接于第二连接段的外端。

14.进一步的,所述的车圈连接件还包括第二碳棒,当辐条本体的第二连接段嵌装于第二阶梯孔内时,所述的第二碳棒胀紧安装于第二连接段的外端。

15.其中,所述的辐条本体中部为扁状,两端部为圆柱状。

16.由于采用了上述结构,本实用新型具有如下有益效果:

17.1、本实用新型在辐条本体和花鼓连接端,采用两个辐条帽的结构,其中第一辐条帽与碳纤维本体连接,第二辐条帽做的尺寸与普通花鼓相适配,再通过连接件连接第一辐条帽与第二辐条帽,使得辐条可以适配原本用金属辐条连接的普通孔径的花鼓,可以直接用本发明的碳纤维辐条替换原本的金属辐条结构,通配性好。

18.2、碳纤维辐条本体的第一连接段与第一辐条帽嵌装定位后,通过第一碳棒胀紧安装,再成型固化,提高了安装的预紧力,防止松脱,提高了碳纤维本体与第一辐条帽的连接强度。碳纤维辐条本体的第二连接段与第三辐条帽嵌装定位后,通过第二碳棒胀紧安装,再成型固化,提高了安装的预紧力,防止松脱,提高了碳纤维本体与第三辐条帽的连接强度。

附图说明

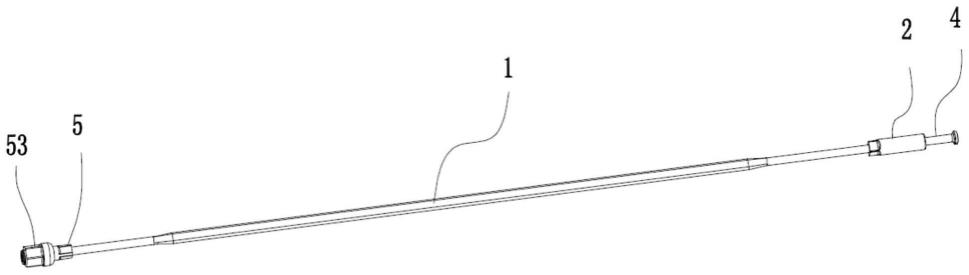

19.图1是实施例一的结构示意图。

20.图2是图1的剖面示意图。

21.图3是图2中右侧部分的放大分解示意图。

22.图4是图2中左侧部分的放大分解示意图。

23.图5是本实用新型与花鼓及车圈的连接示意图。

24.图6是本实用新型与花鼓连接的剖面示意图。

25.图7是将第一辐条帽和第三辐条帽分别套在辐条本体的两端部的过程示意图。

26.图8是实施例二的结构示意图。

27.图9是图8的剖面示意图。

28.图10是图9中右侧部分的放大分解示意图。

29.图11是实施例三的剖面示意图。

30.图12是图11的左侧部分的放大分解示意图。

31.图13是实施例四的剖面示意图。

32.图14是图13中b处放大示意图。

33.图15是图13中a处放大示意图。

34.主要组件符号说明:

35.1:辐条本体,11:第一连接段,12:第一台阶面,13:第二连接段,14:第二台阶面,15:第一碳棒,16:第二碳棒,2:第一辐条帽,21:第一阶梯面,3:连接件,4:第二辐条帽,5:第三辐条帽,51:第二阶梯面,52:内螺纹段,53:螺帽,6:连接螺钉,61:外螺纹,7:花鼓,81:第一内螺纹,82:第一外螺纹,91:第二内螺纹,92:第二外螺纹,10:车圈。

具体实施方式

36.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面结合附图和具体实施例对本实用新型作进一步详细的描述。

37.实施例一

38.如图1~4所示,本实施例公开了一种碳纤维辐条,包括:辐条本体1、花鼓连接组件及车圈连接件。

39.结合图3所示,辐条本体1由碳纤维材料制成,辐条本体1的一端形成第一连接段11,第一连接段11内端形成有第一台阶面12。辐条本体1的另一端形成第二连接段13,第二连接段13内端形成有第二台阶面14。

40.花鼓连接组件包括第一辐条帽2、连接件3及第二辐条帽4。第一辐条帽2中部设置有第一阶梯孔,第一阶梯孔内形成有第一阶梯面21。第一连接段11嵌装于第一阶梯孔内,使第一台阶面12卡置于第一阶梯面21上。第二辐条帽4安装于花鼓7上,连接件3连接第一辐条帽2及第二辐条帽4。本实施例中第一辐条帽2上设置有第一内螺纹81,第二辐条帽4上设置有第二外螺纹92,连接件3内壁设置有第二内螺纹91,连接件3外壁设置有第一外螺纹82,连接件3的第一外螺纹82与第一辐条帽2的第一内螺纹81连接,连接件3的第二内螺纹91与第二辐条帽4的第二外螺纹92连接。

41.如图5所示,车圈连接件设置于辐条本体1的另一端,以配合连接车圈10。本实施例中,车圈连接件包括第三辐条帽5及螺帽53。

42.第三辐条帽5中部设置有第二阶梯孔,第二阶梯孔内形成第二阶梯面51。第二连接段13嵌装于第二阶梯孔内,使第二台阶面14卡置于第二阶梯面51上。第三辐条帽5穿过车圈10,通过螺帽53锁固于车圈10的内壁上。

43.本实施例的成型安装过程如下:

44.(1)拉挤或者搓卷形成圆柱状的辐条本体1。

45.(2)如图7所示,将第一辐条帽2和第三辐条帽5分别套在辐条本体1的两端部上。

46.(3)将套接第一辐条帽2的辐条本体的端部通过包纱形成辐条本体端部的第一连接段11。将套接第三辐条帽5的辐条本体的端部通过包纱形成辐条本体另一端的第二连接段13。

47.(4)移动第一辐条帽2和第三辐条帽5,使第一辐条帽2嵌装于第一连接段11上,第三辐条帽5嵌装于第二连接段13上。

48.(5)放入模具中加温加压成型,使辐条本体的中间部分成型为扁状,第一连接段和第二连接段固化。

49.(6)将连接件3与第一辐条帽2端部螺纹连接。

50.(6)如图6所示,将第二辐条帽4从花鼓7的孔内穿出并与连接件3螺纹连接。

51.(7)将第三辐条帽5连接至车圈上,锁紧螺帽53。

52.实施例二

53.如图8~10所示,本实施例公开了一种碳纤维辐条,包括:辐条本体1、花鼓连接组件及车圈连接件。

54.结合图10所示,辐条本体1由碳纤维材料制成,辐条本体1的一端形成第一连接段11,第一连接段11内端形成有第一台阶面。辐条本体1的另一端形成第二连接段13,第二连接段13内端形成有第二台阶面14。

55.花鼓连接组件包括第一辐条帽2、连接件3及第二辐条帽4。第一辐条帽2中部设置有第一阶梯孔,第一阶梯孔内形成有第一阶梯面21。第一连接段11嵌装于第一阶梯孔内,使第一台阶面12卡置于第一阶梯面21上。第二辐条帽4安装于花鼓7上。本实施例中第一辐条

帽2上设置有第一外螺纹82,第二辐条帽4上设置有第二外螺纹92,连接件3内壁设置有第一内螺纹81及第二内螺纹91,连接件3的第一内螺纹81与第一辐条帽2的第一外螺纹82连接,连接件3的第二内螺纹91与第二辐条帽4的第二外螺纹92连接。

56.车圈连接件设置于辐条本体1的另一端,以配合连接车圈。本实例中,车圈连接件仅包括第三辐条帽5。第三辐条帽5中部设置有第二阶梯孔,第二阶梯孔内形成第二阶梯面51。第二连接段13嵌装于第二阶梯孔内,使第二台阶面14卡置于第二阶梯面51上。

57.本实用新型成型安装过程与实施例一类似。

58.实施例三

59.如图11、图12所示,本实施例与实施例一的区别在于:车圈连接件包括第三辐条帽5、螺帽53及连接螺钉6。

60.第三辐条帽5中部设置有第二阶梯孔,第二阶梯孔内形成第二阶梯面51。第二连接段13嵌装于第二阶梯孔内,使第二台阶面14卡置于第二阶梯面51上。如图12所示,连接螺钉6设置有外螺纹61,第三辐条帽5的端部设置有一内螺纹段52,连接螺钉6旋入内螺纹段52内实现螺纹连接,并抵接于第二连接段13的外端。第三辐条帽5穿过车圈10,通过螺帽53锁固于车圈10的内壁上。

61.实施例四

62.如图13~15所示,本实施例与实施例二的区别在于,本实施例还包括第一碳棒15和第二碳棒16。

63.当辐条本体1的第一连接段11嵌装于第一阶梯孔内时,第一碳棒15胀紧安装于第一连接段11的外端。当辐条本体1的第二连接段13嵌装于第二阶梯孔内时,第二碳棒16胀紧安装于第二连接段13的外端。第一碳棒15及第二碳棒16均为圆锥形,圆锥形的头部插入至第一连接段11或第二连接段13内。

64.本实施例成型安装过程如下:

65.(1)拉挤或者搓卷形成圆柱状的辐条本体1。

66.(2)将第一辐条帽2和第三辐条帽5分别套在辐条本体1的两端部上。

67.(3)将套接第一辐条帽2的辐条本体的端部通过包纱形成辐条本体端部的第一连接段11。将套接第三辐条帽5的辐条本体的端部通过包纱形成辐条本体另一端的第二连接段13。

68.(4)移动第一辐条帽2和第三辐条帽5,使第一辐条帽2嵌装于第一连接段11上,第三辐条帽5嵌装于第二连接段13上。

69.(5)此时第一连接段11和第二连接段13包纱后还未固化,因此碳纤维纱还比较松散,将第一碳棒15插入第一连接段11内,将第二碳棒16插入第二连接段13内。

70.(6)放入模具中固化成型,使辐条本体的中部成型为扁状,第一连接段11和第二连接段13固化,第一碳棒15胀紧第一连接段11,使第一连接段11与第一辐条帽2紧密连接。第二碳棒16胀紧第二连接段13,使第二连接段13与第三辐条帽5紧密连接。

71.(7)连接件3与第一辐条帽2端部螺纹连接。

72.(8)将第二辐条帽4从花鼓7的孔内穿出并与连接件3螺纹连接。

73.(9)将第三辐条帽5连接至车圈上,锁紧螺帽53。

74.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不

局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1