钢板弹簧悬架的设计方法、钢板弹簧悬架系统及车辆与流程

1.本发明涉及钢板弹簧悬架技术领域,具体涉及一种钢板弹簧悬架的设计方法、钢板弹簧悬架系统及车辆。

背景技术:

2.现有的车辆钢板弹簧悬架中主簧、副簧两级刚度的匹配方法是“比例中项法”和“平均负荷法”。两种方法的副簧和主簧的刚度比c2/c1和空载和满载悬架频率比n0/nm的表达公式如下:

3.比例中项法:

[0004][0005]

平均负荷法:

[0006][0007]

式中,λ为满载簧载与空载簧载比(下文简称簧载比)。

[0008]

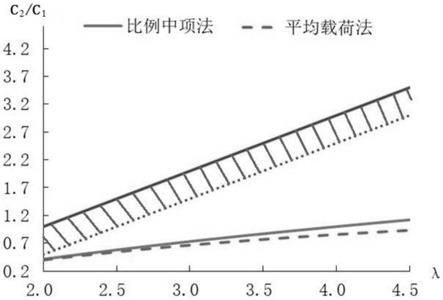

这两种方法均侧重于半载、满载的平顺性,让副簧起作用前后冲击偏小(即频率突变偏小)。然而,因副簧和主簧的刚度比c2/c1均比较小(在λ的工程使用范围2.0~4.5内,c2/c1不大于1.2,具体参见图1和图2),因此承载带宽窄,无法满足部分用户宽区间承载的需求。

[0009]

这与目前用户对轻中型卡车悬架的需求主方向是轿车化的平顺性和宽区间承载能力不符,因此亟需对现有的钢板弹簧悬架及钢板弹簧悬架系统进行改进。

技术实现要素:

[0010]

本发明的目的在于,提供一种钢板弹簧悬架的设计方法、钢板弹簧悬架系统及车辆,以提升车辆空载或少载时的平顺性,并拓宽车辆的承载范围。

[0011]

为实现上述目的,一方面,本发明所设计的钢板弹簧悬架的设计方法,所述钢板弹簧悬架的钢板弹簧的主簧刚度c1和副簧刚度c2,满足如下公式:

[0012][0013][0014]

其中,λ为满载时的簧载与空载时的簧载的比值。

[0015]

在其中一实施例中,

[0016]

q≤λ-1。

[0017]

在其中一实施例中,λ=2.0~4.5。

[0018]

在其中一实施例中,增加所述副簧的各片或几片的厚度并减小所述主簧各片或几片的厚度。

[0019]

在其中一实施例中,增大所述钢板弹簧悬架系统的减震器的拉伸阻尼力,在两侧的所述减震器之间设置横向稳定杆。

[0020]

在其中一实施例中,增大所述减震器的活塞速度在0.1~0.3m/s的拉伸阻尼力。

[0021]

为实现上述目的,另一方面,本发明所设计的钢板弹簧悬架系统,包括钢板弹簧及减震器,所述钢板弹簧及所述减震器并联设置在车桥与车架之间,所述钢板弹簧包括主簧及副簧,所述主簧的主簧刚度c1与所述副簧的副簧刚度c2满足以下条件:

[0022][0023]

在其中一实施例中,所述副簧设置在所述主簧的上方,安装在车架上的副簧支架的下方设有橡胶软垫。

[0024]

在其中一实施例中,还包括横向稳定杆,所述横向稳定杆的两端分别与两侧的所述减震器相连,所述横向稳定杆的中间连杆衬套位置与车身相连。

[0025]

为实现上述目的,再一方面,本发明所设计的车辆采用上述钢板弹簧悬架系统。

[0026]

本发明的有益效果是:本发明的钢板弹簧悬架的设计方法、钢板弹簧悬架系统及车辆中,通过增大钢板弹簧副簧刚度的占比(即获得较大的副簧刚度、主簧刚度比c2/c1),可减小主簧刚度c1,以提升车辆空载或少载时的平顺性,且使钢板弹簧总刚度(c1+c2)仍保持得较大,以拓宽汽车的承载范围,提升汽车的承载能力,也减车辆弯道和变道行驶时的侧倾角,提升汽车的操纵稳定性。

附图说明

[0027]

现在将参考附图在下文中具体描述本发明的具体实施例。需要理解的是,各附图不一定按比例绘制,并且附图只用于说明本公开的示例性实施例,而不应该认为是对本发明公开范围的限制。在附图中:

[0028]

图1为比例中项法和平均负荷法中的钢板弹簧悬架的副簧、主簧刚度比与簧载比的关系曲线图;

[0029]

图2采用比例中项法和平均负荷法设计的钢板弹簧悬架的c2/c1统计情况图;

[0030]

图3为本发明的钢板弹簧悬架的设计方法与比例中项法和平均负荷法的c2/c

1-λ关系曲线对比图;

[0031]

图4为本发明的钢板弹簧悬架系统的结构示意图。

[0032]

图5为空载与满载的悬架频率比曲线和空载与副簧接触时的悬架频率比曲线图。

[0033]

图中各元件标号如下:钢板弹簧悬架主簧1、钢板弹簧悬架副簧2、副簧支架3、橡胶软垫4、减震器5、横向稳定杆6。

具体实施方式

[0034]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

[0035]

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0036]

在使用本说明书中描述的“包括”、“具有”和“包含”的情况下,除非使用否则还可以具有另一部分或其他部分,所用的术语通常可以是单数但也可以表示复数形式。

[0037]

应该指出,尽管在本说明书可能出现并使用术语“第一”、“第二”、“顶部”、“底部”、“一侧”、“另一侧”、“一端”、“另一端”等来描述各种不同的组件,但是这些成分和部分不应受这些术语的限制。这些术语仅用于区分一个成分和部分和另一个成分和部分。例如,在不脱离本说明书的范围的情况下,第一部件可以被称为第二部件,并且类似地,第二部件可以被称为第一部件,顶部和底部的部件在一定情况下,也可以彼此对调或转换;一端和另一端的部件可以彼此性能相同或者不同。

[0038]

此外,在构成部件时,尽管没有其明确的描述,但可以理解必然包括一定的误差区域。在描述位置关系时,例如,当位置顺序被描述为“在...上”、“在...上方”、“在...下方”和“下一个”时,除非使用“恰好”或“直接”这样的词汇或术语,此外则可以包括它们之间不接触或者接触的情形。如果提到第一元件位于第二元件“上”,则并不意味着在图中第一元件必须位于第二元件的上方。所述部件的上部和下部会根据观察的角度和定向的改变而改变。因此,在附图中或在实际构造中,如果涉及了第一元件位于第二元件“上”的情况可以包括第一元件位于第二元件“下方”的情况以及第一元件位于第二元件“上方”的情况。在描述时间关系时,除非使用“恰好”或“直接”,否则在描述“之后”、“后续”、“随后”和“之前”时,可以包括步骤之间并不连续的情况。

[0039]

本发明的钢板弹簧悬架的设计方法、钢板弹簧悬架系统及车辆,其目的在于解决轻中型载货车辆悬架系统轻量化、平顺性轿车化需求和宽区间承载能力需求之间矛盾的问题。本发明的钢板弹簧悬架的设计方法、钢板弹簧悬架系统及车辆适用于轻中型载货汽车的宽区间承载能力,并保证车辆有良好的平顺性,同时获得一定程度的轻量化和降成本。

[0040]

为了满足上述要求,本发明的钢板弹簧悬架的设计方法拟定如下条件:

[0041]

要求钢板弹簧的副簧接触(支架)时悬架频率na虽大于等于空载悬架频率n0,但副簧必须在满载前接触(支架),且接触时的簧载pa必须不小于满载簧载pm与空载簧载p0之半的差值。即:

[0042]

n0≤na,p

m-p0/2≤pa≤pm。

[0043]

要求满载悬架频率nm不大于空载悬架频率率n0。由于固有频率n与次切距静挠度f有关。以上表述可用公式表示为:

[0044]

nm≤n0;

[0045][0046]

其中,f0、fa和fm表示空载时的次切距挠度、副簧接触的次切距挠度时和满载时的次切距挠度。

[0047]

又:

[0048]

其中,i分别表示o、m、a,即空载、满载和副簧接触时3个状态。

[0049]

代入后解得:

[0050][0051]

设则空载悬架频率n0与满载悬架频率nm比为:

[0052][0053]

当q=λ-1时,空载悬架频率n0与满载悬架频率nm相等。

[0054]

空载悬架频率n0与副簧接触时悬架频率na的为:

[0055][0056]

相对于传统方法,本发明的钢板弹簧悬架的设计方法有以下优点:

[0057]

a)钢板弹簧总成重量减轻和成本降低。

[0058]

λ在工程使用范围(λ=2.0~4.5)时,c2/c1显然比前述传统两方法的c2/c1大,如图3中所示。由于刚度与钢板弹簧长度的立方成反比,与片厚的立方成正比,基于副簧2较短且片数少和主簧1较长且片数多(见图4)的特点,如果在钢板弹簧的总刚度(c1+c2)不变的情况下,在传统方法基础上增大副簧刚度c2,也即减小了主簧的刚度c1,增大了副簧刚度c2的占比。这样,如果在主簧1、副簧2长度均不变的情况下,增加副簧2各片(或几片)的厚度1mm,同时减小主簧1各片(或几片)的厚度1mm,如此主簧1、副簧2两级刚度的钢板弹簧总成的重量就减轻了,起到轻量化的作用,也降低了成本。

[0059]

b)空载、满载和副簧接触时悬架频率n0、nm、na接近,平顺性得以改善。

[0060]

从提升平顺性的角度考虑,希望悬架频率较低,且在任何载荷下都相等。对于主簧、副簧两级刚度的钢板弹簧悬架,在λ的工程使用范围(λ=2.0~4.5)内,空载与满载的悬架频率比n0/nm曲线和空载与副簧接触时的悬架频率比nm/na曲线,如图5中所示。由图5可知,三种工况下n0、nm、na接近,频率比在1

±

0.15内。在钢板弹簧总刚度(c1+c2)不变的情况下,增大了副簧刚度c2的占比,也即减小了主簧刚度c1,即:增大了空载和少载(副簧接触支架前)的次切距挠度,使得空载和少载的悬架频率降低,从而提升空载和少载的平顺性。副簧接触时悬架频率na也因前文所述的条件的限制,其平顺性也得以提升(频率比在0.85~1之间)。满载情况下,因钢板弹簧总刚度不变,则满载悬架频率不变。

[0061]

c)如果钢板弹簧总刚度(c1+c2)可设计得比传统方法的略大,仍可使主簧刚度c1减小。

[0062]

基于上述阐述,可降低空载或少载的悬架频率以提升空载或少载时的平顺性,同时,由于钢板弹簧总刚度(c1+c2)增大,拓宽了车辆的承载范围,具体见表1。

[0063]

表1钢板弹簧主簧刚度、副簧刚度不同匹配方式对比

[0064][0065]

本发明提供一种钢板弹簧悬架系统,如图4中所示,其包括主簧1、副簧2、副簧支架3、橡胶软垫4、减震器5及横向稳定杆6。主簧1、副簧2形成钢板弹簧,钢板弹簧设置在车桥与车架之间。图示实施例中,副簧2设置在主簧1的上方,主簧1、副簧2的中心处采用u形螺栓安装到车桥上。钢板弹簧旁并联安装有减震器5,以衰减震动、提升行驶平顺性。横向稳定杆6的两端分别与两侧的减震器5相连,横向稳定杆6的中间连杆衬套位置与车身相连。

[0066]

在上述钢板弹簧悬架系统中,配合主簧1、副簧2,在安装在车架上的副簧支架3的下方设有橡胶软垫4,以减少副簧2与副簧支架3接触前后悬架频率的突变幅度。

[0067]

在上述钢板弹簧悬架系统中,通过设置横向稳定杆6和增大减震器5的拉伸阻尼力(又叫复原阻尼力),以减小当主簧刚度c1减小时空载和少载时的车辆侧倾角。

[0068]

假设横向稳定杆6的线刚度为cs,横向稳定杆6两端左右安装点跨距为bs,左右钢板弹簧的跨距为b,则抗侧倾的侧倾角刚度c

ф

为:

[0069][0070]

当主簧刚度c1减小时,如果没有横向稳定杆,则侧倾角刚度c

ф

减小了,也即副簧2接触前的空载和少载工况的侧倾角变大了。为了不使侧倾角刚度c

ф

减小,则可增加横向稳定杆6(只影响侧倾角刚度c

ф

,不影响悬架刚度)以弥补之。

[0071]

减震器5的阻尼力可表述为:

[0072]

f=c

dvk

。

[0073]

其中,cd是阻尼系数,v是减震器活塞速度,k为大于等于1的数。

[0074]

增加减震器5的复原阻尼力,尤其是增大减震器5活塞速度在0.1~0.3m/s(车辆变道或蛇形行驶时,悬架的跳动速度约0.1~0.3m/s)的复原阻尼力,可以让减震器5的复原阻尼力拉住车体,使车体的侧倾角减小。

[0075]

因此,通过设置横向稳定杆6和增大减震器5活塞速度在0.1~0.3m/s时的复原阻尼力,可达到减小当主簧刚度c1减小时空载和少载时的车辆侧倾角的效果。

[0076]

此外,本发明还提供一种车辆,车辆采用上述钢板弹簧悬架系统。

[0077]

本发明的钢板弹簧悬架的设计方法、钢板弹簧悬架系统及车辆中,通过增大钢板弹簧副簧刚度的占比(即获得较大的副簧刚度、主簧刚度比c2/c1),可减小主簧刚度c1,以提升车辆空载或少载时的平顺性,且使钢板弹簧总刚度(c1+c2)仍保持得较大,以拓宽汽车的承载范围,提升汽车的承载能力,也减车辆弯道和变道行驶时的侧倾角,提升汽车的操纵稳定性。

[0078]

最后,应当指出,以上实施例仅是本发明较有代表性的例子。显然,本发明不限于

上述实施例,还可以有许多变形。凡是依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应认为属于本发明的保护范围。

[0079]

在此,需要说明的是,上述技术方案的描述是示例性的,本说明书可以以不同形式来体现,并且不应被解释为限于本文阐述的技术方案。相反,提供这些说明将使得本发明公开将是彻底和完整的,并且将向本领域技术人员充分传达本说明书所公开的范围。此外,本发明的技术方案仅由权利要求的范围限定。

[0080]

用于描述本说明书和权利要求的各方面公开的形状、尺寸、比率、角度和数字仅仅是示例,因此,本说明书和权利要求的不限于所示出的细节。在以下描述中,当相关的已知功能或配置的详细描述被确定为不必要地模糊本说明书和权利要求的重点时,将省略详细描述。

[0081]

本发明的各种实施方案的特征可以部分地或全部地彼此组合或者拼接,并且可以如本领域技术人员可以充分理解的以各种不同地构造来执行。本发明的实施方案可以彼此独立地执行,或者可以通过相互依赖的关系一起执行。

[0082]

本发明的以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1