一种热泵式电池热管理系统、控制方法及车辆与流程

1.本发明涉及一种车辆电池维持系统及方法,更具体地说,涉及一种热泵式电池热管理系统、控制方法及对应的车辆。

背景技术:

2.随着电动车技术的快速发展,用户对电动车充电速度的要求日益增加。目前的快充技术正在朝5c甚至6c发展。更快的快充速度同时加大了电池在充电时的放热,由此给电池热管理提出了更高的要求。

3.另一方面,目前对电池的热管理实现方式普遍为制冷剂冷却,ptc电加热,即电池的冷热管理方式是相互独立的,ptc电加热能效低,不节能。随着车用热泵技术的发展,更为节能的热泵加热电池技术将会逐步受到关注。

4.现有技术公开多种电池热管理技术,这些技术通常需要较为复杂的管路设计,并且在复杂的管路中还要增加各种辅助制冷、制热或储能设备,以此来达到车辆热管理的目的。

技术实现要素:

5.针对现有技术存在的车辆热管理系统复杂度高的问题,本发明提供一种热泵式电池热管理系统、控制方法及车辆,其至少能降低车辆热管理系统的复杂度,并且本身具有更高的集成度。

6.为实现上述目的,本发明采用如下技术方案:一种电池热管理系统,包括:第一管路,第一管路包括第一入口和第一出口;第二管路,第二管路包括第二入口和第二出口;第三管路,第三管路包括第三入口和第三出口;第四管路,第四管路包括第四入口和第四出口。其中,第一入口和第二入口连接车辆的压缩机,第一出口和第二出口连接车辆的电池换热模块;第三入口连接至第一入口和第一出口之间的第一管路,第四入口连接至第二入口和第二出口之间的第二管路;第三出口和第四出口合并为同一个出口,且连接车辆的蒸发器。

7.作为本发明的一种实施方式,第一入口连接车辆的压缩机出口,第二入口连接车辆的压缩机入口。

8.作为本发明的一种实施方式,电池换热模块为制冷剂制冷电池,第一出口连接制冷剂制冷电池的入口,第二出口连接制冷剂制冷电池的出口。

9.作为本发明的一种实施方式,电池换热模块为水冷电池和换热器,第二入口连接换热器的制冷剂入口,第二出口连接换热器的制冷剂出口,换热器的冷却液进出口分别连接水冷电池的进出口。

10.作为本发明的一种实施方式,第一入口处设置第一阀,第一出口处设置膨胀阀,第三入口设置于第一阀和膨胀阀之间;第二管路上设置第二阀,第四入口位于第二阀和第二出口之间;第三入口处设置第三阀;第四入口处设置第四阀。

11.作为本发明的一种实施方式,高温高压制冷剂气体通过第一入口流入,经过第一阀和膨胀阀后成为中温中压制冷剂气体,并从第一出口流出;低温中压制冷剂液体从第二出口流入,经过第四阀并从第四出口流出。

12.作为本发明的一种实施方式,高温高压制冷剂气体通过第一入口流入,经过第一阀和膨胀阀后从第一出口流出;中温高压两相制冷剂从第二出口流入,经过第二阀后从第二入口流出。

13.作为本发明的一种实施方式,低温高压液态制冷剂从第三出口流入,经过第三阀和膨胀阀后成为低温低压两相制冷剂,并从第一出口流出;中温低压气态制冷剂从第二出口流入,经过第二阀后从第二入口流出。

14.作为本发明的一种实施方式,还包括控制模块,其中控制模块控制第一阀、第二阀、第三阀、第四阀的开闭。

15.为实现上述目的,本发明还采用如下技术方案:一种电池热管理系统的控制方法,包括:构建第一管路、第二管路、第三管路、第四管路,其中第一管路包括第一入口和第一出口,第二管路包括第二入口和第二出口,第三管路包括第三入口和第三出口,第四管路包括第四入口和第四出口;第一入口和第二入口连接车辆的压缩机,第一出口和第二出口连接车辆的电池换热模块;第三入口连接至第一入口和第一出口之间的第一管路,第四入口连接至第二入口和第二出口之间的第二管路;第三出口和第四出口合并为同一个出口,且连接车辆的蒸发器;读取请求信号;判断电池热管理状态,其中电池的热管理状态包括正常加热模式、快速加热模式、冷却模式和不工作模式;根据电池热管理状态决定电池热管理系统的工作状态。

16.作为本发明的一种实施方式,当整车高压上电,电池电量》标定最小电量且满足:电池电芯温度《标定极限电芯低温或标定极限电芯低温《电池电芯温度《标定电芯低温且空调关闭时,进入快速加热模式;当整车高压上电,电池电量》标定最小电量且满足标定极限电芯低温《电池电芯温度《标定电芯低温且空调打开时,进入正常加热模式:当整车高压上电,电池电量》标定最小电量且满足电芯温度》标定电芯冷却阈值时,进入冷却模式;不满足以上任一情况,进入不工作模式。

17.作为本发明的一种实施方式,在正常加热模式下:高温高压制冷剂气体通过第一入口流入,经过第一阀和膨胀阀后成为中温中压制冷剂气体,并从第一出口流出;低温中压制冷剂液体从第二出口流入,经过第四阀并从第四出口流出。

18.作为本发明的一种实施方式,在快速加热模式下:高温高压制冷剂气体通过第一入口流入,经过第一阀和膨胀阀后从第一出口流出;中温高压两相制冷剂从第二出口流入,经过第二阀后从第二入口流出。

19.作为本发明的一种实施方式,在冷却模式下:低温高压液态制冷剂从第三出口流入,经过第三阀和膨胀阀后成为低温低压两相制冷剂,并从第一出口流出;中温低压气态制冷剂从第二出口流入,经过第二阀后从第二入口流出。

20.为实现上述目的,本发明还采用如下技术方案:一种车辆,该车辆包括本发明的电池热管理系统。

21.在上述技术方案中,本发明通过阀件的集成组合和智能控制,实现了单一阀件模块零件同时实现电池加热冷却,实现于空调系统的解耦,大大增加了整车热管理系统的拓

展性。本发明在控制上通过对单一阀件模块零件的控制可以基本实现电池热管理控制与乘客舱热管理控制的解耦,大大降低了控制耦合性,实现控制模块化。

附图说明

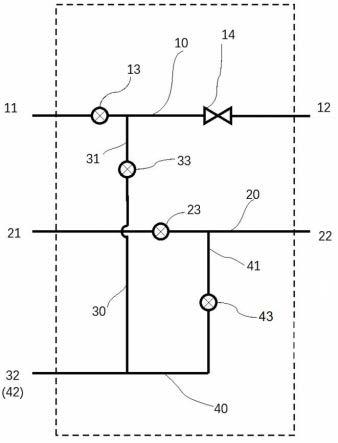

22.图1是本发明的电池热管理系统的结构示意图;图2是图1在正常加热模式下的制冷剂流向示意图;图3是图1在快速加热模式下的制冷剂流向示意图;图4是图1在冷却模式下的制冷剂流向示意图;图5是本发明方法的流程图。

23.图中:10-第一管路,11-第一入口,12-第一出口,13-第一(截止)阀,14-(电子)膨胀阀;20-第二管路,21-第二入口,22-第二出口,23-第二(截止)阀;30-第三管路,31-第三入口,32-第三出口,33-第三(截止)阀;40-第四管路,41-第四入口,42-第四出口,43-第四(截止)阀。

具体实施方式

24.下面结合附图和实施例,对本发明实施例中的技术方案进一步作清楚、完整地描述。显然,所描述的实施例用来作为解释本发明技术方案之用,并非意味着已经穷举了本发明所有的实施方式。

25.所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

26.本发明首先公开一种电池热管理系统,该电池热管理系统尤其适用于热泵式电池热管理系统模块。如图1所示,本发明的电池热管理系统包括四个互相连接的管路,分别是第一管路10、第二管路20、第三管路30和第四管路40。在上述管路中,第一入口11处设置第一阀13,第一出口12处设置膨胀阀14,第三入口31设置于第一阀13和膨胀阀14之间;第二管路20上设置第二阀23,第四入口41位于第二阀23和第二出口22之间;第三入口31处设置第三阀33;第四入口41处设置第四阀43。除此之外,本发明还包括用于控制各个阀门(第一阀13、第二阀23、第三阀33、第四阀43)的控制模块。

27.本领域的技术人员可以理解,本发明的控制模块可以包含在电池热管理系统内部,也可以利用车载处理器,从电池热管理系统外部对各个阀门(第一阀13、第二阀23、第三阀33、第四阀43)进行控制,均可以实现本发明的技术目的,达到本发明的技术效果。

28.参照图1,每一个管路分别具有一个流体入口和一个流体出口。具体而言,第一管路10包括第一入口11和第一出口12,第二管路20包括第二入口21和第二出口22,第三管路30包括第三入口31和第三出口32,第四管路40包括第四入口41和第四出口42。第一入口11和第二入口21连接车辆的压缩机,其中第一入口11连接车辆的压缩机出口,第二入口21连接车辆的压缩机入口。第一出口12和第二出口22连接车辆的电池换热模块。第三入口31连接至第一入口11和第一出口12之间的第一管路10,第四入口41连接至第二入口21和第二出口22之间的第二管路20;第三出口32和第四出口42合并为同一个出口,且连接车辆的蒸发器。

29.本领域的技术人员可以理解,上述带有“入口”、“出口”的定义,(例如第一入口11和第一出口12、第二入口21和第二出口22、第三入口31和第三出口32、第四入口41和第四出口42等)均是对管路端口的描述性定义,其作用是为了区别同一管路的两个端口,而并非限制了流体的流向。即“入口”并不限制流体的流入,“出口”并不限制流体的流出。在本发明的一些实施例中,流体可以从“出口”流入,也可以从“入口”流出,均属于本发明的保护范围内。

30.继续参照图1,作为电池换热模块的第一种实施方式,电池换热模块中的电池为制冷剂制冷电池。在该实施例中,第一出口12连接制冷剂制冷电池(电池包)的入口,第二出口22连接制冷剂制冷电池(电池包)的出口。制冷剂从第一出口12流入电池包,在电池包中经过换热之后,从第一出口12流出电池包。

31.继续参照图1,作为电池换热模块的第二种实施方式,电池换热模块为水冷电池和换热器。第二入口21连接换热器的制冷剂入口,第二出口22连接换热器的制冷剂出口,换热器的冷却液进出口分别连接水冷电池的进出口。特别的,换热器优选为板式换热器。

32.基于上述两种实施方式,第一入口11可以是加热进口管(或连接到加热进口管),第一出口12可以是电池进口管(或连接到电池进口管),第二入口21可以是冷却出口管(或连接到冷却出口管),第二出口22可以是电池出口管(或连接到电池出口管),第三出口32/第四出口42可以是中间进出口管(或连接到中间进出口管)。电池进口管和电池出口管与电池相连,加热进口管与电动车制冷剂系统中的压缩机出口位置相连,冷却出口管与电动车制冷剂系统中的压缩机入口位置相连,中间进出口管与电动车制冷剂系统中的蒸发器膨胀阀进口位置相连。

33.在上述第一种实施方式中(电池是制冷剂制冷电池),电池进口管和电池出口管直接与电池进出口相连。在上述第二种实施方式中(电池是水冷电池),此时只需附加一个板式换热器,电池进口管和电池出口管与板式换热器的制冷剂进出口管相连,板式换热器的冷却液进出口管再与电池进出口相连。

34.针对热泵系统中不同模式可能存在的不同或多个蒸发器膨胀阀进口位置,本发明仅需对系统进行简单拓展,使中间进出口管可以多个位置根据热泵状态进行选择。以上三个位置无论在传统制冷系统中还是各式热泵系统中都存在,由此,本发明可以拓展适用于几乎所有的电动车热管理制冷系统。

35.作为本发明的一种优选实施方式,第一阀13、第二阀23、第三阀33、第四阀43均为截止阀,但本发明并不以此为限,其他合适的阀门同样可以应用在本发明中作为第一阀13、第二阀23、第三阀33、第四阀43的选择。

36.继续参照图1,针对上述第一种、第二种实施方式,第一阀13可以是加热进口截止阀、第二阀23可以是冷却出口截止阀、第三阀33可以是冷却进口截止阀、第四阀43可以是加热出口截止阀,膨胀阀14可以是电池电子膨胀阀14。

37.本发明的电池热管理系统的结构使得该系统集成为一体形成模块化,即第一管路10、第二管路20、第三管路30和第四管路40及其第一阀13、第二阀23、第三阀33、第四阀43、膨胀阀14均集成在如图1所示的虚线结构中。本发明的“模块化”结构使得整个电池热管理系统对外表现为5个管路接口,分别是第一入口11、第一出口12、第二入口21、第二出口22、第三出口32(第四出口42)。

38.上述结构的优点是,本发明的电池热管理系统相当于一个“黑盒子”,即与车辆的其他结构解耦,并且降低了控制耦合性。当本发明的电池热管理系统与其他车辆部件/结构进行连接时,只需要将第一入口11、第一出口12、第二入口21、第二出口22、第三出口32(第四出口42)于对应的管路相连接即可,而并不需要对整车系统和/或电池热管理系统本身进行拆解和重新连接。

39.与现有技术不同的是,现有的电池热管理系统通常是“分散”的,即系统的各个部分分散在整车系统中,而并不能像本发明的“黑盒子”结构那样进行配置。因此,现有技术不仅仅在系统配置上难度更大,另一方面需要拆解整车系统,对于系统的稳定性方面与本发明亦有较大差距。

40.图2-图4为本发明的电池热管理系统在三种不同工况下的内部制冷剂流动示意图。

41.电池需要正常加热时的运行状态如图2所示。在该工况下,制冷剂经过压缩机压缩后,高温高压制冷剂气体通过第一入口11流入,此时第一阀13(加热进口截止阀)打开,第三阀33(冷却进口制冷截止阀)关闭,制冷剂流过第一阀13和膨胀阀14(电池电子膨胀阀14),后成为中温中压制冷剂气体,并从第一出口12流出。

42.在完成热交换之后,低温中压制冷剂液体从第二出口22流入,此时第四阀43(加热出口截止阀)打开,第二阀23(冷却出口截止阀)关闭,制冷剂流过第四阀43(加热出口截止阀)从第四出口42流出,最终回到整车制冷剂系统中的蒸发器膨胀阀进口位置。

43.在图2所示的运行状态中,中温中压制冷剂气体的温度和压力根据电池需求、加热温度决定,一般在50℃饱和对应的压力制冷剂,由电子膨胀阀14控制。制冷剂在电池中被冷却后成为低温中压液态制冷剂,具体由电池状态决定。

44.电池需要快速加热时的运行状态如图3所示。制冷剂经过压缩机压缩后,高温高压制冷剂气体通过第一入口11流入,此时第一阀13(加热进口截止阀)打开,第三阀33(冷却进口制冷截止阀)关闭,制冷剂经过第一阀13和膨胀阀14(电池电子膨胀阀14)后从第一出口12流出。

45.在完成热交换之后,中温高压两相制冷剂从第二出口22流入,此时第四阀43(加热出口截止阀)关闭,第二阀23(冷却出口截止阀)打开,制冷剂流过第二阀23(冷却出口截止阀)后从第二入口21流出,最终回到整车制冷剂系统中的压缩机入口位置。

46.电池需要冷却时的运行状态如图4所示。制冷剂经过冷凝器冷暖后,低温高压液态制冷剂从第三出口32流入,此时第一阀13(加热进口截止阀)关闭,第三阀33(冷却进口制冷截止阀)打开,制冷剂流过第三阀33和膨胀阀14(电池电子膨胀阀14)后成为低温低压两相制冷剂,从第一出口12流出。

47.在完成热交换之后,中温低压气态制冷剂从第二出口22流入,此时第四阀43(加热出口截止阀)关闭,第二阀23(冷却出口截止阀)打开,制冷剂流过第二阀23(冷却出口截止阀)后从第二入口21流出,最终回到整车制冷剂系统中的压缩机入口位置。

48.在图4所示的运行状态中,中温低压气态制冷剂一般在10℃左右。

49.本领域的技术人员可以理解,由于第一入口11可以是连接到加热进口管,因此制冷剂通过第一入口11流入也可以认为是制冷剂流入加热进口管。

50.同理,由于第一出口12可以是连接到电池进口管,因此制冷剂从第一出口12流出

同样可以认为是制冷剂流入电池进口管。

51.同理,由于第二入口21可以是连接到冷却出口管,因此制冷剂从第二入口21流出同样可以认为是制冷剂流出冷却出口管。

52.同理,由于第二出口22可以是连接到电池出口管,因此制冷剂从第二出口22流入同样可以认为是制冷剂从电池出口管流出。

53.同理,由于第三出口32/第四出口42可以是连接到中间进出口管,因此制冷剂从第三出口32/第四出口42流入同样可以认为是制冷剂流入中间进出口管,以及制冷剂从第三出口32/第四出口42流出同样可以认为是制冷剂流出中间进出口管。

54.根据本发明的又一方面,本发明还公开一种电池热管理系统的控制方法,该方法应用于本发明的上述电池热管理系统中,因此本发明的方法的预备步骤需要首先构建如图1所示的系统。

55.本发明系统的结构已经过详细描述,这里不再赘述。本发明的电池热管理控制方法可以由独立的控制器执行,也可以部署在空调控制器、整车集成控制器vcu或域控制器中。

56.如图5所示,本发明的方法主要包括以下步骤:步骤1.读取请求信号:通过控制器读取电池控制器、整车总线、各个传感器值、热管理控制模块等信号。

57.步骤2.判断电池热管理状态,并根据电池热管理状态决定电池热管理系统的工作状态/模式。

58.本发明的电池热管理状态包括4种模式,分别是:正常加热模式、快速加热模式、冷却模式、不工作模式。

59.当整车高压上电,电池电量》标定最小电量且满足(电池电芯温度《标定极限电芯低温或标定极限电芯低温《电池电芯温度《标定电芯低温且空调关闭)时,进入快速加热模式。快速加热模式执行步骤3和步骤4。

60.当整车高压上电,电池电量》标定最小电量且满足标定极限电芯低温《电池电芯温度《标定电芯低温且空调打开时,进入正常加热模式。正常加热模式执行步骤5-步骤10。

61.当整车高压上电,电池电量》标定最小电量且满足电芯温度》标定电芯冷却阈值时,进入冷却模式。冷却模式执行步骤11和步骤12。

62.不满足以上任一情况,进入不工作模式。不工作模式执行步骤13。

63.步骤3.快速加热模式下的膨胀阀控制该步骤下电子膨胀阀14全开,同时向压缩机发送标定目标高压,请求压缩机开启。

64.步骤4.快速加热模式截止阀控制此时第一阀13(加热进口截止阀)打开、冷却进口截止阀关闭、第二阀23(冷却出口截止阀)打开、第四阀43(加热出口截止阀)关闭。

65.在上述电子膨胀阀14和截止阀的控制下,高温高压制冷剂气体通过第一入口11流入,经过第一阀13和膨胀阀14后从第一出口12流出。经过热交换之后,中温高压两相制冷剂从第二出口22流入,经过第二阀23后从第二入口21流出。

66.步骤5.判断boost状态当系统制冷剂高压《标定目标高压时,认为此时需要压缩机boost,否则认为不需

要压缩机boost。

67.步骤6.正常加热boost模式下的(电子)膨胀阀14控制该步骤下,电子膨胀阀14全开。

68.步骤7.正常加热boost模式截止阀控制此时第一阀13(加热进口截止阀)打开、冷却进口截止阀关闭、第二阀23(冷却出口截止阀)关闭、第四阀43(加热出口截止阀)打开。

69.步骤8.压缩机boost转速计算通过实际高压和标定目标高压的差值对压缩机转速进行pid控制,并向压缩机发送目标转速,请求压缩机进行boost。

70.步骤9.正常加热模式电子膨胀阀控制通过实际高压和标定目标高压的差值对电子膨胀阀14开度进行pid控制。

71.步骤10.正常加热模式截止阀控制此时第一阀13(加热进口截止阀)打开、冷却进口截止阀关闭、第二阀23(冷却出口截止阀)关闭、第四阀43(加热出口截止阀)打开。

72.在上述电子膨胀阀14和截止阀的控制下,高温高压制冷剂气体通过第一入口11流入,经过第一阀13和膨胀阀14后成为中温中压制冷剂气体,并从第一出口12流出。经过热交换之后,低温中压制冷剂液体从第二出口22流入,经过第四阀43并从第四出口42流出。

73.步骤11.冷却模式电子膨胀阀控制通过实际低压和标定目标低压的差值对电子膨胀阀14开度进行pid控制。

74.步骤12.冷却模式截止阀控制此时第一阀13(加热进口截止阀)关闭、冷却进口截止阀打开、第二阀23(冷却出口截止阀)打开、第四阀43(加热出口截止阀)关闭。

75.在上述电子膨胀阀14和截止阀的控制下,低温高压液态制冷剂从第三出口32流入,经过第三阀33和膨胀阀14后成为低温低压两相制冷剂,并从第一出口12流出。经过热交换之后,中温低压气态制冷剂从第二出口22流入,经过第二阀23后从第二入口21流出。

76.步骤13.防制冷剂堆积逻辑在系统不工作时,为防止制冷剂被锁在电池中,步骤13进行如下防制冷剂堆积逻辑:关闭第一阀13(加热进口截止阀)、冷却进口截止阀、第四阀43(加热出口截止阀),打开第二阀23(冷却出口截止阀);保持标定时间后再关闭第二阀23(冷却出口截止阀)。

77.下面通过一个具体应用场景来说明本发明的上述各个步骤:环境温度为-20℃时且电芯充分冷却,启动车辆。

78.电池热管理系统进入快速加热模式,此时电子膨胀阀14全开,同时向压缩机发送标定目标高压,请求压缩机开启。此时,第一阀13(加热进口截止阀)打开、冷却进口截止阀关闭、第二阀23(冷却出口截止阀)打开、第四阀43(加热出口截止阀)关闭。

79.随着电芯温度升高,电池热管理系统进入正常加热模式,若空调加热需求较大,进入非boost模式,通过实际高压和标定目标高压的差值对电子膨胀阀14开度进行pid控制。此时,第一阀13(加热进口截止阀)打开、冷却进口截止阀关闭、第二阀23(冷却出口截止阀)关闭、第四阀43(加热出口截止阀)打开。

80.随着电芯温度继续升高,电池热管理系统进入不工作模式,系统运行防制冷剂堆积逻辑。

81.在本发明的各种实施例中,应理解,上述各过程的序号的大小并不意味着执行顺序的必然先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本发明实施例的实施过程构成任何限定。

82.本领域的技术人员可以理解,本发明所列举的各个实施例的全部或部分步骤可以通过计算机程序来指令相关的硬件来完成,这些计算机程序可以集中或分布式地存储于一个或多个计算机装置中,例如存储于可读存储介质中。上述计算机装置包括只读存储器(read-only memory,rom)、随机存储器(random access memory,ram)、可编程只读存储器(programmable read-only memory,prom)、可擦除可编程只读存储器(erasable programmable read only memory,eprom)、一次可编程只读存储器(one-time programmable read-only memory,otprom)、电子抹除式可复写只读存储器(electrically-erasable programmable read-only memory,eeprom)、只读光盘(compactdisc read-only memory,cd-rom)或其他光盘存储器、磁盘存储器、磁带存储器、或者能够用于携带或存储数据的计算机可读的任何其他介质。

83.根据本发明的另一方面,本发明还公开一种车辆。本发明的车辆包含本发明的电池热管理系统,采用本发明的控制方法,这里不再赘述。

84.综上所述,本发明提供了一种电池热管理系统、控制方法及相应的车辆。本系统为电动车制冷剂系统的延伸,可以适用于传统制冷剂单冷系统,也可以适用于热泵系统;适用于水冷电池也适用于制冷剂直冷电池。本发明使用热泵技术为电池进行加热,热泵技术能效高,降低了电池加热时的整车能耗,为整车冬季续航做出贡献。

85.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变形都将落在本发明的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1