车门内板与外板的连接结构及车辆的制作方法

1.本实用新型属于车辆技术领域,具体涉及一种车门内板与外板的连接结构及车辆。

背景技术:

2.车门一般包括外板和内板,外板通过辊压包覆内板。这种外板包覆内板的连接方式,具有如下缺陷:(1)在连接包边的部位需要填充胶进行密封,由于胶填充不充分,内板和外板存在生锈风险,影响车门的使用寿命及美观性;而密封不严,会导致噪音从车门进入车内,影响驾乘人员的乘车感受;(2)由于填充胶一般不能100%包覆到内外板的边缘,需增加后续工序在内外板边缘进行二次涂胶密封,增加了生产时长,影响生产效率。

技术实现要素:

3.本实用新型实施例提供一种车门内板与外板的连接结构及车辆,旨在简化内板与外板的连接方式,降低内外板生锈、密封不严的风险。

4.第一方面,为实现上述目的,本实用新型采用的技术方案是:提供一种车门内板与外板的连接结构,包括:外板和内板,所述外板包括外板本体及沿所述外板本体的边缘向车内折弯的外翻边;所述内板包括内板本体及沿所述内板本体的边缘向车外折弯的内翻边;所述内翻边贴合于所述外翻边的内侧,并通过焊接相连。

5.结合第一方面,在一种可能的实现方式中,内翻边设有向外翻边方向凸出的凸起,外翻边对应的外设有适配该凸起的凹点。

6.结合第一方面,在一种可能的实现方式中,所述内翻边和所述外翻边相互贴合的表面设有相互配合的凸起和凹点。

7.结合第一方面,在一种可能的实现方式中,所述内翻边与所述外翻边贴合的长度h1为5-10mm。

8.结合第一方面,在一种可能的实现方式中,所述外翻边的端部至所述外板本体的外板面之间的距离h2为8-15mm。

9.结合第一方面,在一种可能的实现方式中,所述外翻边与所述外板本体的夹角为圆弧过渡,且弧长r1≤3mm。

10.结合第一方面,在一种可能的实现方式中,所述内板本体为阶梯式结构,包括内基板、沿所述内基板四周折弯的内斜板及沿所述内斜板四周折弯的边基板,所述内基板和所述边基板平行于所述外板本体,所述内翻边垂直连接于所述边基板的四周。

11.结合第一方面,在一种可能的实现方式中,所述内翻边的端部至所述边基板的内板面之间的距离h3为10-15mm。

12.结合第一方面,在一种可能的实现方式中,所述边基板的直线长度l≥ 10mm,所述边基板与所述内翻边的夹角为圆弧过渡,且外圆弧长r2为3-8mm。

13.第二方面,本实用新型实施例还提供了一种车辆,包括所述的车门内板与外板的

连接结构。

14.本实用新型提供的车门内板与外板的连接结构及车辆,与现有技术相比,有益效果在于:(1)车门的内板和外板通过内翻边和外翻边的贴合焊接在一起,这种结构可以通过金属融化冷却结成一体进行密封,可不再使用胶密封,因此能够避免密封胶填充不充分而造成内外板相接处外露存在的生锈风险;(2)由于无需涂胶密封,也自然不需要二次涂胶的工序,简化生产工序;(3)焊接固定并同时能够达到密封的效果,可避免涂胶不充分而导致噪音从该缝隙穿入车内的问题,能够有利于车内噪音的降低;(4)同时内板和外板设置折弯的翻边相贴,结构简单,焊接方便,且焊接后的车门,在开关门时,能够增加视觉及触摸上的厚重感,提高整车的体验感。

附图说明

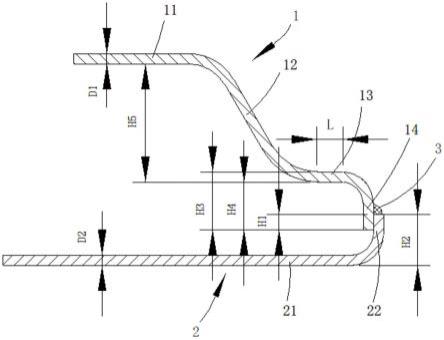

15.图1为本实用新型实施例提供的车门内板与外板的连接结构的结构示意图一;

16.图2为本实用新型实施例提供的车门内板与外板的连接结构的结构示意图二;

17.附图标记说明:

18.1、内板;11、内基板;12、内斜板;13、边基板;14、内翻边;15、凸起; 2、外板;21、外板本体;22、外翻边;3、焊缝。

具体实施方式

19.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

20.请一并参阅图1及图2,现对本实用新型提供的车门内板与外板的连接结构进行说明。所述车门内板与外板的连接结构,包括:外板2和内板1,外板2 包括外板本体21及沿外板本体21的边缘向车内折弯的外翻边22;内板1包括内板本体及沿内板本体的边缘向车外折弯的内翻边14;内翻边14贴合于外翻边22的内侧,并通过焊接相连。

21.本实施例提供的车门内板1与外板2的连接结构,与现有技术相比,(1) 车门的内板1和外板2通过内翻边14和外翻边22的贴合焊接在一起,这种结构可以通过金属融化冷却结成一体进行密封,可不再使用胶密封,因此能够避免密封胶填充不充分而造成内外板2相接处外露存在的生锈风险;(2)由于无需涂胶密封,也自然不需要二次涂胶的工序,简化生产工序;(3)焊接固定并同时能够达到密封的效果,可避免涂胶不充分而导致噪音从该缝隙穿入车内的问题,能够有利于车内噪音的降低,提升车内密封效果;(4)同时内板1和外板2设置折弯的翻边相贴,结构简单,焊接方便,且焊接后的车门,在开关门时,能够增加视觉及触摸上的厚重感,提高车门外观的美观性及整车的体验感。

22.本实施例所称的内板1和外板2的焊接,可优选激光焊接,激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法。能量转换机制是通过“小孔”(key-hole)结构完成。孔腔内平衡温度达2500℃左右,热量从这个高温孔腔外壁传递出来,使包围着这个孔腔四周的金属熔化。小孔内充满在光束照射下壁体材料连续蒸发产生的高温蒸汽,光束不断进入小孔,小孔外的材料连续流动,随着光束移动,小孔始终处于流动的稳定状态。熔融金属充填小孔移开后留下的空隙并随之冷凝,结成一体实现密封。

23.激光焊接具有的特点是:速度快、深度大、变形小,激光聚焦后,功率密度高,在高功率器件焊接时,焊缝3深宽比可达5:1,最高可达10:1。利用激光焊接的这种特点,提高生产速度,降低焊接变形,同时接着较大的深宽比,能够实现连接的可靠性及密封的可靠性。

24.在一些实施例中,如图2所示,内翻边14设有向外翻边22方向凸出的凸起15,外翻边22对应的外设有适配该凸起15的凹点。通过凸起15和凹点的配合,在内板1与外板2焊接时,可起到定位的作用。

25.在一些实施例中,如图1及图2所示,外翻边22与外板本体21的夹角为90

°

;内翻边14平行于外翻边22。

26.对于内板1、外板2连接部位,内翻边14和外翻边22的结构设计是保证装配连接后产品刚度、产品轻量化及外观效果的重要部位,对内板1圆角及部分直边提出以下建议值:

27.如图1所示,内翻边14与外翻边22贴合的长度h1为5-10mm。

28.如图1所示,外翻边22的端部至外板本体21的外板面之间的距离h2为 8-15mm。

29.如图2所示,外翻边22与所述外板本体21的夹角为圆弧过渡,且弧长r1 ≤3mm。

30.本实施例中,如图1及图2所示,为了提高内板1的刚度,内板本体为阶梯式结构,包括内基板11、沿内基板11四周折弯的内斜板12及沿内斜板12 四周折弯的边基板13,内基板11和边基板13平行于外板本体21,内翻边14 垂直连接于边基板13的四周。内板1形状采用阶梯式结构,内基板11为平行外板本体21的大平面,通过内斜板12的过渡及边基板13的设置,提高内板1 的本身刚度,并配合提供密封结构安装面或密封面。

31.在一些实施例中,如图1及图2所示,内翻边14的端部至边基板13的远离外板2的内板1面之间的距离h3为10-15mm。

32.为保证结构稳定性及装配连接后产品刚度要求,同时尽量做到产品的轻量化,对内板1圆角及部分直边提出以下建议值:如图1及图2所示,内基板11 与内斜板12之间的过渡圆角r3、内斜板12与边基板13之间的过渡圆角r4、边基板13与内基板11之间的距离h5以及内斜板12与边基板13之间的夹角α可根据密封结构进行具体设计;边基板13的直线长度l≥10mm;边基板13 与内翻边14的夹角为圆弧过渡,且外圆弧长r2为3-8mm;内翻边14的端部至边基板13靠近外板本体21的外板2面之间的距离h4为10-30mm。

33.在一些实施例中,如图1及图2所示,内板1的厚度d1为0.65-1.0mm;外板2的厚度d2为1.0-1.5mm。内板1和外板2为同一种材质。例如,内板1 采用dc56钢板或同等强度的材质,厚度0.65-1.0mm,外板2采用hc180b钢板或同等强度的材质,厚度0.65-0.8mm;内板1采用5182铝板或同等强度的材质,厚度1.0-1.5mm,外板2采用6012铝板或同等强度的材质,厚度0.8-1.2mm。

34.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述或记载的部分,可以参见其它实施例的相关描述。

35.基于同一发明构思,本技术实施例还提供一种车辆,包括所述的车门内板 1与外板2的连接结构。

36.本实施例提供的车辆,能够避免内板1与外板2连接处生锈的风险,能够缓解密封不严造成的车内噪音,也由于焊缝3的厚重度,能够提高开关车门的手感,从而提高整车的品质。

37.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本

实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1