一种软内饰装配支架的制作方法

1.本实用新型涉及汽车部件装配技术领域,尤其是一种软内饰装配支架。

背景技术:

2.本部分的陈述仅仅是提供了与本实用新型相关的背景技术信息,不必然构成在先技术。

3.随着越来越多的商用车投入到市场,在现有商用车驾驶舱普遍较大的情况下,内饰件包围采用工程塑料进行包覆存在不便,在装配上、成本上、装配一致性上都很难做到最优化。市场上对于固立柱、后围、顶棚等位置均采用了软内饰装配的方式。软内饰本身材质较软,软内饰零部件在长时间无支撑情况下会发生变形,影响了两个软内饰部件搭接处的美观性,从而导致装配不合格,配合处存在缝隙大、漏钣金,亦或是对接不平顺,降低了客户的满意度。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的是提供一种软内饰装配支架,结构简单、装配容易,可解决传统软内饰搭配结构不足,保证良好的外观,提高商品性。

5.为了实现上述目的,本实用新型是通过如下的技术方案来实现:

6.一种软内饰装配支架,包括用于与第一软内饰的第一翻边顶部固定连接的配合部,配合部的第一端通过支撑部连接固定部,固定部相对于配合部倾斜设置,固定部位于配合部下方,固定部的自由端向着配合部的第二端延伸并与固定部之间预留设定间隙后弯折形成第一延伸部,第一延伸部的自由端远离配合部并倾斜向下。

7.如上所述的一种软内饰装配支架,所述配合部的第二端弯折设置并且向着远离固定部的方向倾斜向上形成第二延伸部。

8.如上所述的一种软内饰装配支架,第一延伸部与所述固定部连接处位于所述配合部的下方并靠近所述配合部的第二端,所述第一延伸部和所述第二延伸部之间形成v型开口。

9.如上所述的一种软内饰装配支架,所述配合部上设有若干通孔。

10.如上所述的一种软内饰装配支架,所述通孔沿所述配合部宽度方向设置并靠近配合部宽度边缘。

11.如上所述的一种软内饰装配支架,所述配合部的宽度大于所述固定部的宽度。

12.如上所述的一种软内饰装配支架,所述支撑部纵向设置,所述配合部水平设置,所述配合部的第一端连接所述支撑部的顶端并进行弧形设置。

13.如上所述的一种软内饰装配支架,所述支撑部的底端连接所述固定部一端并进行折弯设置。

14.如上所述的一种软内饰装配支架,所述支撑部包括连接所述配合部的第一段和连接所述固定部的第二段,所述支撑部的第一段宽度等于所述配合部的宽度,所述支撑部的

第二段宽度等于所述固定部的宽度。

15.如上所述的一种软内饰装配支架,所述固定部位于所述配合部的宽度边缘设置的通孔之间。

16.上述本实用新型的有益效果如下:

17.本实用新型通过固定部和配合部设置,配合部与第一软内饰的第一翻边顶部固定,从而支撑固定部将第二软内饰的第二翻边夹紧,提高了内衬的边缘强度,解决传统内衬搭配结构不足,保证良好的外观,提高商品性。

18.通过第一延伸部和第二延伸部的设置,所形成的开口便于在配合部固定在第一翻边上后,第二翻边能够更方便的从v型开口处插入,在经过间隙后,实现固定部对第二翻边的夹紧,第二软内饰的厚度大于间隙的高度,保证第二翻边与固定部过盈配合,防止第二翻边滑脱出间隙。

附图说明

19.构成本实用新型的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

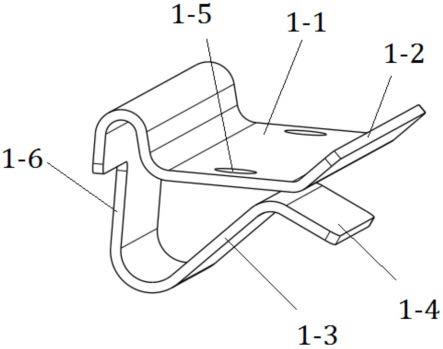

20.图1是本实用新型一种软内饰装配支架的整体结构示意图。

21.图2是本实用新型一种软内饰装配支架装配后的剖视图。

22.图3是本实用新型一种软内饰装配支架装配后的整体结构示意图。

23.图中:为显示各部位位置而夸大了互相间间距或尺寸,示意图仅作示意。

24.其中:1.软内饰装配支架,1-1.配合部,1-2.第二延伸部,1-3.固定部,1-4.第一延伸部,1-5.通孔,1-6.支撑部,2.第一软内饰,2-1.第一翻边,3.第二软内饰,3-1.第二翻边,4.固定件。

具体实施方式

25.应该指出,以下详细说明都是例示性的,旨在对本实用新型提供进一步的说明。除非另有指明,本实用新型使用的所有技术和科学术语具有与本实用新型所属技术领域的普通技术人员通常理解的相同含义。

26.正如背景技术所介绍的,现有技术中软内饰零部件在长时间无支撑情况下会发生变形,影响了两个软内饰部件搭接处的美观性,从而导致装配不合格的问题,为了解决如上的技术问题,本实用新型提出了一种软内饰装配支架。

27.实施例一

28.本实用新型的一种典型的实施方式中,参考图1-图3所示,一种软内饰装配支架,包括水平设置的配合部1-1,配合部1-1用于与第一软内饰2的第一翻边2-1顶部固定连接,配合部1-1的第一端通过支撑部1-6连接相对于配合部1-1倾斜设置的固定部1-3,固定部1-3位于配合部1-1下方。

29.本实施例的软内饰装配支架1用于固定两个对接的软内饰边缘,在对软内饰进行固定时,需要对第一软内饰2和第二软内饰3进行翻边设计,两个软内饰的翻边对齐后,利用软内饰装配支架对两个软内饰的翻边进行固定,从而实现对第一软内饰2和第二软内饰3的

搭接。

30.如图1所示,支撑部1-6竖直设置,配合部1-1水平设置,配合部的左端连接支撑部1-6的顶端并进行弧形设置,本实施例的弧形为半圆弧,支撑部1-6的底端连接固定部1-3的底端并进行折弯设置,折弯处圆滑过渡,防止在安装时刮伤工作人员。

31.具体的,配合部1-1的宽度大于固定部1-3的宽度,支撑部1-6包括连接配合部的第一段和连接固定部的第二段,支撑部的第一段位于支撑部的第二段的上方,支撑部1-6的第一段宽度等于配合部的宽度,支撑部的第二段宽度等于固定部的宽度,保证软内饰装配支架结构设计的整体性。

32.固定部1-3的自由端即固定部的顶端向着配合部1-1的右端延伸并与固定部之间预留间隙后向着右下方弯折形成第一延伸部1-4,第一延伸部1-4的自由端远离配合部并倾斜向下。

33.同样的,配合部1-1的右端弯折设置并且向着远离固定部的方向向右上方倾斜设置形成第二延伸部1-2,所述第一延伸部和所述第二延伸部之间形成v型开口,便于从此处固定第二翻边3-1。

34.通过第一延伸部1-4和第二延伸部1-2的设置,所形成的开口便于在配合部固定在第一翻边2-1上后,第二翻边3-1能够更方便的从v型开口处插入,在经过预留设定间隙后,实现固定部对第二翻边3-1的固定,其中第二软内饰3的厚度大于间隙的高度,从而保证第二翻边3-1穿过固定部与配合部之间的间隙时,与固定部1-3是过盈配合,确保装配支架对第二翻边固定的稳定,防止第二翻边滑脱出间隙。

35.进一步的,第一延伸部1-4与固定部1-3连接处位于配合部1-1的下方并靠近配合部1-1的右端,即本实施例的间隙处于配合部端部的正下方并且靠近第二延伸部1-2,目的是保证固定部的顶端部卡架第二翻边的作用力作用在水平设置的配合部上,由此实现了对第二翻边3-1夹紧后,第二翻边与第一翻边以及配合部相互之间的摩擦力最大,保证较大的平面接触面积,第二翻边不易脱落。

36.为了实现配合部1-1与第一翻边2-1顶部固定连接,配合部1-1上设有两个通孔1-5。两个通孔1-5设置在配合部1-1的宽度边缘,保证配合部充分与第一翻边配合,固定部1-3位于配合部上两个通孔之间的正下方,实现了固定部上方的配合部宽度方向两端与第一翻边固定,下方的固定部夹紧第二翻边,保证第一翻边和第二翻边搭接的稳定性,同时确保了结构受力的对称合理性。

37.由于固定部1-3位于配合部底部中间位置,因此其连接的支撑部第二段也连接在支撑部第一段的中间位置,支撑部第一段的宽度大于支撑部第二段的宽度,因此第一段与第二段连接处形成了位于第一段顶部两端的拐角。

38.在进行装配时,需要在第一翻边2-1上对应设置通孔,配合部与第一翻边通过固定件4实现固定,固定件4优选铆钉。

39.第一翻边2-1和第二翻边3-1的长度优选15mm-25mm,第一翻边上的通孔设置以保证竖直的支撑部处于与翻边自由端相聚1mm为准,防止支撑部1-6与翻边抵接,从而影响装配效果,保障装配的合理性。

40.实际装配时,为保证整体装配强度,多个支架间隔建议200mm-320mm,沿着翻边长度方向上并列布置,支撑部1-6第二段与第一段处形成的对称拐角,结合配合部与支撑部顶

部形成的半圆弧,使得在将配合部固定在第一翻边上时,便于通过拇指和中指捏住支架,食指绕过支撑部顶端的半圆弧,向外勾住支架,便于安装固定件4,同时便于控制支架与翻边之间的距离,在安装好配合部后,下一步将第二软内饰的第二翻边支架穿过v型开口实现过盈配合即可。

41.本实施例的软内饰装配支架为钣金支架,一体成型制作,对比传统装配方式,现场装配工艺简单易操作,提高了内衬的边缘强度,可解决传统内衬搭配结构的不足,保证良好的外观,提高商品性。

42.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1