一种轨道交通内部装饰板的安装结构的制作方法

1.本技术涉及轨道交通的领域,尤其是涉及一种轨道交通内部装饰板的安装结构。

背景技术:

2.轨道交通工具的壳体为金属材料,在轨道交通工具的车头中设有多种控制仪器,控制仪器的电线分布在壳体的顶部,为了减少电线裸露造成的安全隐患,在车头的壳体上安装有拼接板,常见的拼接板材料同样为金属材料,拼接板覆盖电线,从而减少电线裸露的情况。

3.壳体上安装有窗框,用于安装挡风玻璃,壳体顶部的拼接板通常为三个,壳体远离窗框的内侧壁上通过螺栓固定连接有一个拼接板,窗框的上表面也通过螺栓固定连接有拼接板,两个拼接板之间还设有一个拼接板,相邻的两个拼接板之间通过螺栓进行固定。

4.由于相邻的拼接板之间通过螺栓进行连接,导致拼接板的螺栓孔处应力集中,从而拼接板的连接处易发生形变甚至断裂,影响了拼接板的使用寿命。

技术实现要素:

5.为了延长拼接板的使用寿命,本技术提供一种轨道交通内部装饰板的安装结构。

6.本技术提供的一种轨道交通内部装饰板的安装结构采用如下的技术方案:一种轨道交通内部装饰板的安装结构,轨道交通工具包括壳体,所述壳体上安装有窗框,所述内部装饰板包括多个拼接板,多个所述拼接板沿所述壳体的长度方向设置,所述拼接板的长度方向沿所述窗框的长度方向设置,所述拼接板的上表面固定连接有固定架,所述固定架靠近所述窗框的一侧凸出于所述拼接板,所述拼接板与所述固定架之间形成插接间隙,所述拼接板的水平部插接在相邻的拼接板的所述插接间隙中,所述拼接板的水平部与相邻所述拼接板的竖直部接触,所述拼接板的水平部与所述固定架的水平台之间插接有一个抵紧板,所述抵紧板与所述拼接板的水平部以及所述固定架的水平台均接触。

7.通过采用上述技术方案,相邻的两个抵接板之间通过抵紧板进行配合,从而使相邻的两个抵接板之间固定,减少了在抵接板上开孔的数量,从而减少了抵接板上出现应力集中的现象,减小了抵接板因应力集中而发生形变甚至断裂的可能性,延长了拼接板的使用寿命。

8.可选的,所述抵紧板与所述拼接板以及所述固定架之间为过盈配合,所述抵紧板、相邻的两个所述拼接板之间相互抵紧。

9.通过采用上述技术方案,使相邻的两个拼接板与抵紧板之间相互抵紧,减小相邻的两个拼接板发生分离的可能性。

10.可选的,所述拼接板为玻璃钢材质的拼接板。

11.通过采用上述技术方案,玻璃钢的密度较小,从而使拼接板的重量更轻,方便操作人员对拼接板进行安装。

12.可选的,所述拼接板的两端均与所述壳体相对应的内侧壁之间留有间隙。

13.通过采用上述技术方案,当拼接板因温差发生热胀冷缩的现象时,减小了拼接板的端部与壳体相对应侧壁之间发生相互抵紧的可能性,从而减少了拼接板发生胀裂的情况。

14.可选的,所述壳体的上表面与所述拼接板之间设有对拼接板进行支撑的支撑组件。

15.通过采用上述技术方案,支撑组件对壳体与拼接板之间进行支撑,减小拼接板因壳体晃动而发生掉落的可能性。

16.可选的,所述壳体的内顶面上固定连接有多个固定件,所述固定架上固定连接有一个横架,所述横架的长度方向沿所述拼接板的长度方向设置,所述横架与相对应的所述固定件固定连接,且远离所述窗框的所述横架与所述壳体相对应的内侧壁固定连接,相邻的两个所述横架之间固定连接有多个竖架。

17.通过采用上述技术方案,横架与固定件以及固定架之间均固定连接,横架与竖架配合对壳体与拼接板之间进行支撑,从而减少拼接板发生掉落的情况。

18.可选的,每个所述竖架上均固定连接有一个第一角码,所述拼接板的上表面固定连接有与所述第一角码相对应的第二角码,所述第一角码与所述第二角码之间通过螺栓进行固定,靠近窗框的拼接板的上表面固定连接有多个第三角码,所述壳体的内顶面与所述第三角码对应的位置均固定连接有一个固定架,与所述第三角码对应的所述固定架上均固定连接有一个第四角码,所述第三角码与所述第四角码之间通过螺栓进行固定。

19.通过采用上述技术方案,第一角码与第二角码配合使拼接板与相对应的竖架之间进行固定,第三角码与第四角码配合使拼接板与壳体之间固定,从而对拼接板的固定效果更好,进一步减小拼接板因壳体晃动而发生掉落的情况。

20.可选的,所述第一角码、所述第二角码以及所述第四角码的两个侧壁上均开设有条形孔,条形孔的长度方向沿相对应侧壁的长度方向设置,与所述第一角码相对应的竖架上开设有与条形孔适配的通孔,与所述第四角码相对应的所述固定件上开设有腰型孔,所述腰型孔的长度方向沿所述固定件的长度方向设置。

21.通过采用上述技术方案,条形孔与通孔以及腰型孔配合,使操作人员可以根据偏差调整螺栓的位置,提高了容错率。

22.综上所述,本技术包括以下至少一种有益技术效果:1.通过设置拼接板、固定架以及抵紧板,使相邻的两个拼接板之间固定,减少了在拼接板上需要开孔的数量,从而减少了拼接板因应力集中导致发生形变甚至断裂的可能性,延长了拼接板的使用寿命;2.相邻的两个拼接板与抵紧板之间为过盈配合,从而使相邻的两个拼接板之间配合得更好,减小了相邻的两个拼接板发生分离的可能性;3.通过设置固定件、横架以及竖架,使横架与竖架配合对壳体与拼接板之间进行支撑,减小拼接板因壳体晃动而发生掉落的可能性。

附图说明

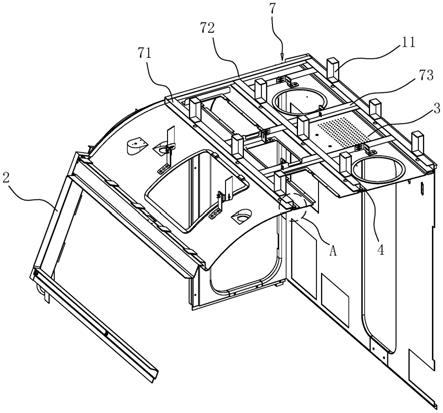

23.图1是本技术实施例体现内部装饰板与壳体的位置关系。

24.图2是本技术实施例体现内部装饰板与支撑组件位置关系的剖视图。

25.图3是本技术实施例体现拼接板与固定架位置关系的示意图。

26.图4是体现图2中a处的放大图。

27.图5是体现第一角码与第二角码连接关系的示意图。

28.图6是体现固定件、第三角码以及第四角码连接关系的示意图。

29.附图标记说明:1、壳体;11、固定件;111、腰型孔;2、窗框;3、拼接板;4、固定架;5、插接间隙;6、抵紧板;7、支撑组件;71、横架;72、连接架;73、竖架;74、第一角码;741、条形孔;75、第二角码;76、第三角码;77、第四角码。

具体实施方式

30.以下结合附图1-6对本技术作进一步详细说明。

31.本技术实施例公开一种轨道交通内部装饰板的安装结构。参照图1与图 2,轨道交通工具包括壳体1,壳体1上安装有窗框2;内部装饰板位于壳体1内,且内部装饰板位于壳体1上表面的下方,内部装饰板包括多个拼接板3,拼接板3的长度方向沿窗框2的长度方向设置,多个拼接板3沿壳体1的长度方向排列,相邻的两个拼接板3之间抵接,远离窗框2的拼接板3与壳体1相对应的内侧壁之间通过螺栓进行固定,靠近窗框2的拼接板3与窗框2之间通过螺栓进行固定,本实施例中拼接板3的数量为三个。

32.参照图2与图3,拼接板3的两侧均设有竖直部,拼接板3远离窗框2的竖直部上设有水平部,拼接板3的上表面上固定连接有一个固定架4,固定架4的长度方向沿拼接板3的长度方向设置,固定架4包括两个水平台以及一个竖向板,竖向板位于两个水平台之间,且两个水平台朝相互远离的方向设置;其中一个水平台固定连接在第一拼接板3的上表面,另一个水平台靠近窗框2的一侧凸出于拼接板3,且凸出于拼接板3的水平台与相对应的竖直部的上表面之间形成插接间隙5。

33.参照图2与图4,靠近窗框2的拼接板3的水平部插接在相邻的拼接板3的插接间隙5中,且拼接板3的水平部搭接在相邻的拼接板3的竖直部之间,拼接板3的水平部与相邻固定架4的水平台之间存在间隙,拼接板3的水平部与相邻固定架4的水平台之间插接有抵紧板6,抵紧板6的长度方向沿拼接板3的长度方向设置,且抵紧板6与拼接板3的水平部以及固定架4的水平台之间为过盈配合,使固定架4的水平台、抵紧板6、拼接板3的水平部以及相邻拼接板3的竖直部之间相互抵紧,从而使两个拼接板3之间配合的更好,减小相邻两个拼接板3因壳体1发生晃动而相互分离的可能性。

34.拼接板3为玻璃钢材质,玻璃钢的密度低于合金的密度,从而使拼接板3的重量较轻,便于操作人员进行安装。每个拼接板3的两端均与壳体1相对应的侧壁之间存在间隙,当多个拼接板3因温差发生热胀冷缩时,减小了拼接板3的端部与壳体1的侧壁抵紧发生胀裂的可能性。相邻之间的拼接板3相互抵接,从而减少了需要在拼接板3上开孔的数量,减小了拼接板3因开孔处应力集中导致其发生形变甚至断裂的可能性,延长了拼接板3的使用寿命。

35.参照图2与图5,拼接板3与壳体1的上表面之间存在间隙,拼接板3与壳体1上表面之间设有支撑组件7,支撑组件7对拼接板3进行支撑,减小因壳体1晃动导致拼接板3发生掉落的可能性。壳体1与远离窗框2的两个拼接板3对应的位置均固定连接有三组固定件11,固定件11呈竖直状设置,每组固定件11的个数为三个,三个固定件11沿窗框2的长度方向设

置。其中一组固定件11位于壳体1上表面远离窗框2的一侧,另外的每组固定件11均与一个固定架4对应。

36.支撑组件7包括三个横架71,每个横架71均固定连接在一组固定件11远离壳体1内壁的一端,三个横架71的每一端均共同固定连接有一个连接架72,两个连接架72均与壳体1相对应的内侧壁固定连接,横架71的长度方向沿固定架4的长度方向设置,两个相邻的横架71之间固定连接有多个竖架73,横架71与竖架73配合对多个拼接板3与壳体1之间进行支撑,减小因壳体1晃动导致拼接板3发生掉落的可能性。

37.每个竖架73上均设有一个第一角码74,第一角码74为直角角码,第一角码74的两个侧壁上均开设有条形孔741,条形孔741的长度方向沿相对应侧壁的长度方向设置,竖架73上开设有与条形孔741配合的通孔,竖架73与第一角码74通过螺栓进行连接。拼接板3的上表面固定连接有与第一角码74配合的第二角码75,第二角码75为直角角码,第二角码75垂直于壳体1上表面的侧壁上开设有条形孔741,条形孔741的长度方向沿相对应侧壁的长度方向设置。

38.第一角码74与第二角码75之间通过螺栓进行固定,从而使拼接板3与相对应的竖架73之间固定连接,竖架73与壳体1配合对拼接板3进行固定,减小因壳体1震动导致拼接板3发生掉落的可能性;因设置条形孔741,使操作人员可以根据尺寸偏差对固定第一角码74以及第二角码75的螺栓的位置进行调整,提高容错率。

39.参照图2与图6,靠近窗框2的拼接板3的上表面固定连接有多个第三角码76,第三角码76为直角角码,多个第三角码76在靠近窗框2的拼接板3上均匀分布,本实施例中第三角码76的数量为两个。壳体1的内壁上与第三角码76对应的位置均固定连接有一个固定件11,固定件11呈竖直设置,每个与第三角码76对应的固定件11上均开设有一个腰型孔111,腰型孔111的长度方形沿竖直方向设置。

40.第三角码76上通过螺栓固定连接有一个第四角码77,第四角码77为直角角码,第四角码77通过螺栓与相对应的固定件11固定连接,使靠近窗框2的拼接板3与壳体1之间进行固定,减小因壳体1晃动导致靠近窗框2的拼接板3的位置发生改变的可能性;且第四角码77与第三角码76以及固定件11对应的侧壁上均开设有条形孔741,条形孔741的长度方向沿相对应侧壁的长度方向设置,通过设置条形孔741与腰型孔111,使操作人员可以根据尺寸偏差对固定第三角码76与第四角码77的螺栓位置进行调整,也可以对固定第四角码77与固定架4之间的螺栓的位置进行调整,提高容错率。

41.本技术实施例一种轨道交通内部装饰板的安装结构的实施原理为:相邻的两个拼接板3之间抵接,减少拼接板3上打孔的情况,从而减小拼接板3因应力集中导致自身发生形变或断裂的可能性,延长了拼接板3的使用寿命。

42.横架71、连接架72以及竖架73对壳体1与拼接板3之间进行支撑,且第一角码74与第二角码75之间配合对壳体1与拼接板3之间进行固定,以及第三角码76、第四角码77以及固定件11之间配合对壳体1与拼接板3之间进行固定,减小因壳体1晃动导致拼接板3发生掉落的可能性。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1