一种无轮托板式横移救援起复设备的制作方法

1.本实用新型涉及铁路救援设备领域,特别是一种无轮托板式横移救援起复设备。

背景技术:

2.目前在铁路救援设备领域中,机车或车辆脱线后,在不采用轨道起重机的情况下,大多采用直顶横移式设备进行救援,传统的直顶横移类设备横移小车多采用滚轮的形式,造成整体装配高度偏高,在事故车脱线后顶点过低的情况下,使用困难,且滚轮形式的横移小车在横移作业过程中若横移梁铺设不平存在溜车的风险,造成二次脱线,扩大事故后果,存在一定的不安全因素。

技术实现要素:

3.本实用新型的目的在于提供一种无论托板式横移救援起复设备,以解决现有技术中存在的缺陷和不足。

4.为达到以上目的,提供以下技术方案:

5.一种无轮托板式横移救援起复设备,其特征在于:结构包括凹形横移梁、步进油缸、步进卡座、润滑摩擦板、无轮托板、位移补偿装置、三级起升油缸和油缸帽,所述凹形横移梁上表面设有一贯穿其长度方向的凹陷,凹形横移梁横截面为凹字形结构,所述无轮托板底面设有两个定位板,两个定位板的外侧恰好与凹形横移梁上的凹陷两侧配合抵接,且无轮托板的底面与凹形横移梁的顶面之间安装有润滑摩擦板,所述润滑摩擦板有两块,且分别位于凹形横移梁的顶面两侧,所述润滑摩擦板的顶面与无轮托板固定连接,其底面与凹形横移梁相对滑动连接,所述步进油缸右端与无轮托板的右端铰接,步进油缸的左端与步进卡座右端铰接,所述步进油缸与步进卡座均位于凹形横移梁内,且步进卡座与凹形横移梁卡接,所述位移补偿装置与无轮托板相对滑动连接,所述三级起升油缸底部与位移补偿装置上表面抵接,所述油缸帽固定连接于三级起升油缸顶端。

6.优选地,所述凹陷底部设有一定数量的方孔,所述步进卡座上部对称设有两个定位槽,步进卡座内设有一个芯轴,所述芯轴上部贯穿并水平固定连接有一个定位轴,所述定位轴的两端底部恰好卡在定位槽内,以限定芯轴的位置,所述芯轴的下部设有一个环状凸起,所述环状凸起的顶面与步进卡座之间抵接有一根弹簧,所述环状凸起的底端还设有一个卡接部,所述卡接部一侧为一斜面,其另一侧设有缺口,在步进卡座向左运动时恰好缺口卡进其中一个方孔内,以限定步进卡座的位置,当步进油缸的活塞杆在收回时,芯轴通过斜面和弹簧的配合滑出方孔,进而带动步进卡座向右运动。

7.优选地,所述位移补偿装置底面中心设有一个圆形凸起,所述无轮托板上表面中部设有一个长条形凹槽,所述圆形凸起恰好与长条形凹槽配合抵接,并可在长条形凹槽内滑动,且滑动方向与无轮托板运动方向垂直,进而实现位移补偿装置可随着无轮托板的移动而滑动。

8.本实用新型的有益效果为:

9.本实用新型为直顶横移式救援设备,由无轮托板代替了传统的横移小车,取消了传统滚轮,由原有的滚动摩擦变为滑动磨擦,可实现救援横移作业过程中的双向防溜,并且降低了整体设备的装配高度,大大节省了救援时间,可应对脱线后事故车救援顶点更低的救援现场,使得救援过程更加安全,便捷,具有更广泛的应用性。

附图说明

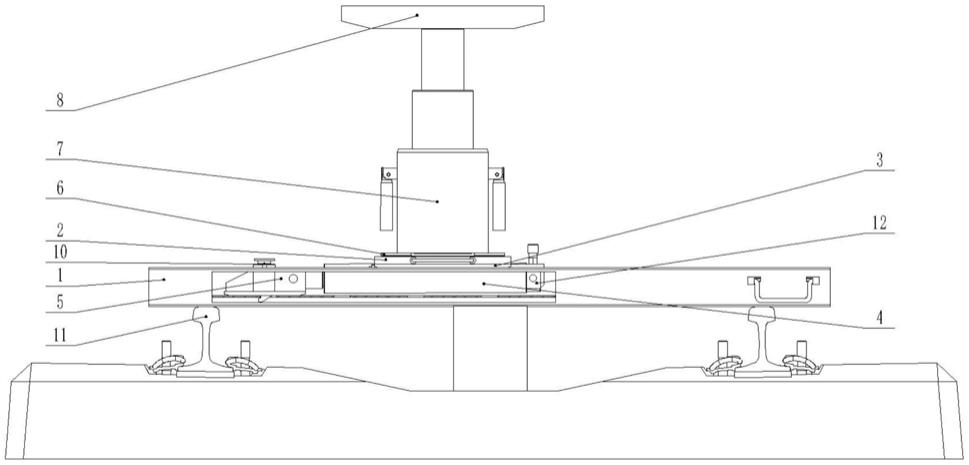

10.图1为本实用新型的结构示意图;

11.图2为图1的俯视图;

12.图3为图1的左视图;

13.图4为本实用新型无轮托板示意图;

14.图5为本实用新型位移补偿装置示意图;

15.图6为本实用新型步进卡座的结构示意图;

16.图7为本实用新型步进卡座的剖面图。

17.图中所示附图标记为:1-凹形横移梁,2-无轮托板,3-润滑摩擦板,4-步进油缸,5-步进卡座,6-位移补偿装置,7-三级起升油缸,8-油缸帽,9-方孔,10-芯轴,11-钢轨,12-定位板,13-圆形凸起,14-长条形凹槽,15-卡接部,16-斜面,17-定位槽,18-定位轴,19-弹簧,20-环状凸起,21-缺口。

具体实施方式

18.以下结合附图对本设计方案进行详细说明。

19.如图1至图7所示,一种无轮托板式横移救援起复设备,其特征在于:结构包括凹形横移梁1、步进油缸4、步进卡座5、润滑摩擦板3、无轮托板2、位移补偿装置6、三级起升油缸7和油缸帽8,所述凹形横移梁1上表面设有一贯穿其长度方向的凹陷,凹形横移梁1横截面为凹字形结构,所述无轮托板2底面设有两个定位板12,两个定位板12的外侧恰好与凹形横移梁1上的凹陷两侧配合抵接,且无轮托板2的底面与凹形横移梁1的顶面之间安装有润滑摩擦板3,所述润滑摩擦板3有两块,且分别位于凹形横移梁1的顶面两侧,所述润滑摩擦板3的顶面与无轮托板2固定连接,其底面与凹形横移梁1相对滑动连接,所述步进油缸4右端与无轮托板2的右端铰接,步进油缸4的左端与步进卡座5右端铰接,所述步进油缸4与步进卡座5均位于凹形横移梁1内,且步进卡座5与凹形横移梁1卡接,所述位移补偿装置6与无轮托板2相对滑动连接,所述三级起升油缸7底部与位移补偿装置6上表面抵接,所述油缸帽8固定连接于三级起升油缸7顶端。

20.其中,凹陷底部设有一定数量的方孔9,所述步进卡座5上部对称设有两个定位槽17,步进卡座5内设有一个芯轴10,所述芯轴10上部贯穿并水平固定连接有一个定位轴18,所述定位轴18的两端底部恰好卡在定位槽17内,以限定芯轴10的位置,所述芯轴10的下部设有一个环状凸起20,所述环状凸起20的顶面与步进卡座5之间抵接有一根弹簧19,所述环状凸起20的底端还设有一个卡接部15,所述卡接部15一侧为一斜面16,其另一侧设有缺口21,在步进卡座5向左运动时恰好缺口21卡进其中一个方孔9内,以限定步进卡座5的位置,当步进油缸5的活塞杆在收回时,芯轴10通过斜面16和弹簧19的配合滑出方孔9,进而带动步进卡座5向右运动。

21.其中,位移补偿装置6底面中心设有一个圆形凸起13,所述无轮托板2上表面中部设有一个长条形凹槽14,所述圆形凸13起恰好与长条形凹槽14配合抵接,并可在长条形凹槽14内滑动,且滑动方向与无轮托板2运动方向垂直,进而实现位移补偿装置6可随着无轮托板2的移动而滑动。

22.实施例

23.如图1至图7所示,首先在事故车体顶起点处底部的钢轨11上方安装放至凹形横移梁1,提前将步进油缸4的前后两端分别与步进卡座5和无轮托板2的后端铰接,将润滑摩擦板3固定安装在无轮托板2的下表面,然后再将无轮托板2放置在凹形横移梁1上,将步进油缸4与步进卡座5铰接并放置在凹形横移梁1的凹陷内,位移补偿装置6放置在无轮托板2上,三级起升油缸7放置在位移补偿装置6上,油缸帽8固定安装在三级起升油缸7顶端,最后利用高压胶管将三级起升油缸7和步进油缸4同时与泵站连接,通过控制泵站操作三级起升油缸7起升,油缸帽8与事故车体底部中梁抵接后,缓慢将车体顶起,直至车轮外边缘高于钢轨11轨面,控制步进油缸4缓慢伸出,直至步进卡座5上的芯轴10卡入凹形横移梁1的底面其中一个方孔9内,无轮托板2开始产生位移,带动三级起升油缸7及事故车整体向复轨方向移动,当步进油缸4的活塞杆运动至伸出最长状态行程末端,事故车体依旧没对正钢轨11,此时操作步进油缸4的活塞杆收回至压缩状态行程末端,步进卡座5随着步进油缸4的活塞杆一并运动,并且步进卡座5的芯轴10脱离当前凹形横移梁1底面上的方孔9,再次操作步进油缸4活塞杆伸出,至步进卡座5的芯轴10再次卡入凹形横移梁1底面其中一个方孔9内,无轮托板2再次随着步进油缸4的活塞杆伸出向复轨方向移动,直至事故车轮对正钢轨11后,停止操作步进油缸4,此时控制三级起升油缸7缓慢下落,直至事故车复轨,作业完成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1