一种车钩内凹型连接件及车钩内凹型集装箱车的制作方法

1.本实用新型涉及集装箱运输领域,具体涉及一种车钩内凹型连接件及车钩内凹型集装箱车。

背景技术:

2.中欧班列运量保持快速增长。中欧班列运输的箱型主要是40ft集装箱,入境的中欧班列集装箱多采用2

×

40ft集装箱车运输,编组31辆,装载62个40ft集装箱。国内既有集装箱车在850m站线长度内最多编组58辆,装载58个40ft集装箱,无法以一列对一列承接的方式装载62个40ft集装箱。目前2趟入境的中欧班列集装箱车辆需3趟国内集装箱车辆转运,极大影响换装作业效率。

3.国内850m站线长度内最多装载58辆个40ft集装箱而不能装载中欧班列的62个 40ft集装箱,究其原因,其中一个原因是现有集装箱车,其位于底架两端的车钩装置都是向外凸出的,车钩装置作为连接相邻集装箱车的重要部件,在底架两端向外凸出会增大相邻两列集装箱车之间的间距,在850m站线的总长度不能改变的情况下,相邻集装箱车间距增大进而导致每列集装箱车上可装载集装箱的长度缩短。

技术实现要素:

4.本实用新型的目的在于提供一种车钩内凹型连接件及车钩内凹型集装箱车,用于解决目前2趟入境的中欧班列集装箱车辆需3趟国内集装箱车辆转运、换装作业效率低下的问题。

5.本实用新型提供一种车钩内凹型连接件,包括一块凹型板、一块上盖板和一个下连接板,所述凹型板的中部凹陷、两端头外凸悬出;所述上盖板和所述下连接板相互平行,且所述上盖板和所述下连接板之间通过所述凹型板连接形成一个整体;

6.其中,所述上盖板和所述下连接板用于固定于集装箱车的端部形成端梁;所述凹型板的中部上设置有车钩装置安装座,用于安装车钩装置。

7.具体地,所述凹型板包括一个车钩安装板部、两个立筋板部和两个斜板过渡部,两个所述立筋板部位于同一平面上且与所述车钩安装板部异面并分别设置于所述车钩安装板部的两端,两块立筋板部与所述车钩安装板部的两端分别通过斜板过渡部连接,以使位于所述凹型板中部的车钩安装板部内凹、使位于所述凹型板两端头的两块立筋板部外凸悬出形成中部凹陷、两端头外凸悬出的所述凹型板;

8.所述车钩装置安装座设置于所述车钩安装板部上。

9.具体地,每个所述立筋板部与所述上盖板的连接处设置一个固定锁头,两个立筋板部与所述上盖板的连接处的两个固定锁头分别用于阻挡集装箱两端。

10.具体地,所述固定锁头包括锁头和锁座,所述锁座包括一体成型的上盖板固定部和立筋板固定部,所述锁头固定于所述上盖板上,所述上盖板固定部套在锁头上且焊接于所述上盖板上,所述立筋板固定部焊接于所述凹型板的立筋板部上。

11.本实用新型还公开了一种车钩内凹型集装箱车,包括一车本体,所述车本体包括底架和车钩装置,所述底架两端分别设有上述的车钩内凹型连接件作为端梁,所述车钩装置安装于所述车钩内凹型连接件的车钩安装板部上;所述车钩装置用于连接相邻集装箱车的底架。

12.具体地,所述上盖板和所述下连接板固定于所述底架的端部形成端梁。

13.与现有技术相比,本实用新型的有益效果是:

14.本实用新型公开了一种车钩内凹型连接件及车钩内凹型集装箱车,其中,车钩内凹型连接件包括凹型板,凹型板的中部凹陷、两端头外凸悬出,凹型板的中部上设置有车钩装置安装座,用于安装车钩装置;车钩内凹型集装箱车包括底架,两个车钩内凹型连接件设置于底架的两端形成端梁,当集装箱放置于底架上时,集装箱的箱门位于凹型板的端头上,车钩安装板部与端部之间相隔了一个内凹间隙,与现有的平面结构安装车钩装置形成外凸的结构形式相比,这个内凹间隙使得车钩装置内陷,进而减少了相邻集装箱车的间距,在850米有效站长不能改变的情况下,增大了每列集装箱车上可装载集装箱的数量,进而能解决每列编组62辆车运输62个集装箱的需求。

15.本实用新型公开的车钩内凹型连接件及车钩内凹型集装箱车,车钩装置内陷于车钩内凹型连接件的凹型板内,车钩内凹型连接件的两端头悬出底架外,集装箱放置于底架上时可抵靠车钩内凹型连接件的两端头,相当于缩短了相邻集装箱车的间距,在总长度一定的情况下,使站场编组数量提高到一列编组62辆车,实现中欧班列在口岸一列对接一列,大大缩短集装箱在口岸换装时间,提高了运输效率。

16.本实用新型公开的车钩内凹型连接件及车钩内凹型集装箱车,通过缩短相邻两辆集装箱车之间的间距来增大了每列集装箱车上可装载集装箱的数量,以解决每列编组 62辆车运输62个集装箱的需求。

附图说明

17.图1为本实用新型实施例1提供的车钩内凹型连接件的结构示意图;

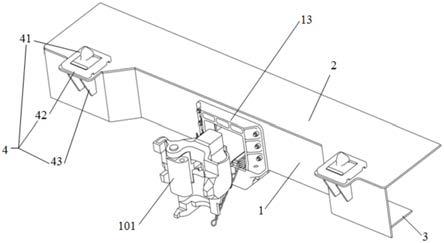

18.图2为本实用新型实施例1提供的车钩内凹型连接件安装有车钩装置的结构示意图;

19.图3为本实用新型实施例1提供的凹型端梁的正面视图;

20.图4为本实用新型实施例1提供的凹型端梁的侧面视图;

21.图5为本实用新型实施例2提供的车钩内凹型集装箱车的侧视图;

22.图6为本实用新型实施例2提供的车钩内凹型集装箱车的俯视图;

23.图7为本实用新型实施例2提供的车钩内凹型集装箱车装载集装箱时的轴测图;

24.图8为本实用新型实施例2提供的车钩内凹型集装箱车装载集装箱时的轴测局部视图:

25.图9为本实用新型实施例2提供的车钩内凹型集装箱车装载集装箱时的侧视图。

具体实施方式

26.以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

27.实施例1:一种车钩内凹型连接件

28.实施例1提供一种车钩内凹型连接件,下面对其结构进行详细描述。

29.参考图1至图4,该车钩内凹型连接件包括一块凹型板1、一块上盖板2和一个下连接板3,其中,凹型板1的中部凹陷、两端头外凸悬出。

30.具体地,凹型板1包括一个车钩安装板部10、两个立筋板部11和两个斜板过渡部12,两个立筋板部11位于同一平面上且与车钩安装板部10异面并分别设置于车钩安装板部 10的两端,两块立筋板部11与车钩安装板部10的两端分别通过斜板过渡部12连接,以使位于凹型板1中部的车钩安装板部10内凹、使位于凹型板1两端头的两块立筋板部11 外凸悬出形成凹型板1。

31.上盖板2和下连接板3相互平行,且上盖板2和下连接板3之间通过凹型板1连接形成一个整体;

32.其中,上盖板2和下连接板3用于固定于集装箱车的端部形成端梁;车钩安装板部 10上设置有车钩装置安装座13,用于安装车钩装置。

33.为了阻挡集装箱的箱门活动,每个立筋板部11和上盖板2的连接处设置一个固定锁头4,两个立筋板部11与上盖板2的连接处的两个固定锁头4分别用于阻挡集装箱的两端。

34.由于车钩装置设置在凹型板1的车钩安装板部10,集装箱102的箱门位于凹型板1 的立筋板部11上,车钩安装板部10与立筋板部11之间相隔了一个内凹间隙。

35.一种优选的实施方式,一个车钩安装板部10、两个立筋板部11和两个斜板过渡部 12一体成型,具体地,凹型板1由板材折弯而成。

36.具体地,固定锁头4包括锁头41和锁座,锁座包括一体成型的上盖板固定部42和立筋板固定部43,锁头41固定于上盖板2上,上盖板固定部42套在锁头41上且焊接于上盖板2上,立筋板固定部43焊接于凹型板1的立筋板部11上。

37.另外一种具体的实施方式,凹型板1中的车钩安装板部10、立筋板部11和斜板过渡部12为钢板材质,通过焊接形成一体。

38.进一步地,上盖板2和下连接板3均为钢板材质,上盖板2和下连接板3之间通过凹型板1焊接连成一个体。

39.具体地,参考图3,车钩安装板部10上设置有车钩装置安装孔130,车钩装置安装座13通过螺栓固定于车钩装置安装孔130上。

40.实施例2:一种车钩内凹型集装箱车

41.实施例2提供一种车钩内凹型集装箱车,下面对其结构进行详细描述。

42.参考图5至图9,该车钩内凹型集装箱车包括一车本体,车本体为40ft集装箱车,用于放置集装箱102。

43.车本体包括底架100和车钩装置101,底架100两端分别设有实施例1的车钩内凹型连接件作为端梁。

44.具体地,上盖板2和下连接板3固定于底架100的端部形成端梁;

45.车钩安装板部10上设置有车钩装置安装座13,车钩装置101安装于车钩内凹型连接件的车钩装置安装座13上;

46.车钩装置101用于连接相邻集装箱车的底架100。

47.当集装箱102放置于底架100上时,集装箱102的箱门抵靠于凹型板1的立筋板部11 上,车钩安装板部10与立筋板部11之间相隔了一个内凹间隙,与现有的平面结构安装车钩

装置形成外凸的结构形式相比,这个内凹间隙使得车钩装置101内陷,进而减少了相邻集装箱车的间距,在850米有效站长不能改变的情况下,相当于增大了每列集装箱车上可装载集装箱的数量,进而能解决每列编组62辆车运输62个集装箱的需求。

48.虽然,上文中已经用一般性说明及具体实施例对本实用新型作了详尽的描述,但在本实用新型基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本实用新型精神的基础上所做的这些修改或改进,均属于本实用新型要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1