一种新能源轻卡车架平台的制作方法

[0001]

本实用新型涉及新能源汽车的技术领域,更具体地说,本实用新型涉及一种新能源轻卡车架平台。

背景技术:

[0002]

公告授权日为2015年3月25日的中国实用新型专利cn204222677u公开了一种新能源轻卡底盘系统,其是在车体上连接底盘,底盘上连接有锂离子电池组、电动后桥,电动后桥上连接有锂离子电池组,锂离子电池组通过交流电机控制器与驱动电动机电连接,交流电控制器连接在底盘上,其中的车体为整体平台结构。

[0003]

公开日为2018年8月24日的中国实用新型专利申请公布文本cn108417769a公开了一种新能源轻卡,其采用了整体底盘平台结构,其在底盘前端的上方设置有驾驶室,驾驶室内腔的前端底部设置有dc电源,驾驶室后侧设置有电动空气压缩机,底盘的中部设置有后桥驱动电力供给装置,底盘中后部上方设置后货箱。

[0004]

上述现有技术,新能源轻卡车架平台是在原有燃油车基础上改制而来的整体平台结构,这种迭代开发方式存在重量大能耗高、大容量电池布置受限、架构拓展性较差、车架结构与纯电动零部件匹配性差等问题。

技术实现要素:

[0005]

为解决现有技术中存在的上述技术问题,本实用新型的目的在于提供一种新能源轻卡车架平台。

[0006]

本实用新型的新能源轻卡车架平台,其特征在于:包括车架纵梁前段和车架纵梁后段,并且所述车架纵梁前段的高度低于所述车架纵梁后段的高度约200-300mm;所述车架纵梁前段和所述车架纵梁后段在垂直方向的投影具有重叠区域,并且所述重叠区域之间通过连接垫梁连接固定,在所述重叠区域,所述车架纵梁前段和车架纵梁后段之间设置有冲压半框型钣金件,而且所述冲压半框型钣金件分别与所述车架纵梁前段和车架纵梁后段固定。

[0007]

其中,所述车架纵梁前段设置有3根驾驶室横梁,所述3根驾驶室横梁包括由前至后依次设置的第一驾驶室横梁、第二驾驶室横梁和第三驾驶室横梁,其中所述第三驾驶室横梁位于所述重叠区域之后;所述车架纵梁后段的前部设置有摆臂加强横梁,并且所述摆臂加强横梁位于所述重叠区域之后。

[0008]

其中,所述车架纵梁后段还设置有3根货箱横梁,其中所述3根货箱横梁包括由前至后依次设置的第一货箱横梁、第二货箱横梁和第三货箱横梁;在所述车架纵梁后段的末端设置有货箱尾端横梁。

[0009]

其中,所述车架纵梁前段前部外侧设置前驾驶室悬置固定支架,在所述车架纵梁后段的前部外侧设置有后驾驶室悬置固定支架;所述车架纵梁后段的前部外侧设置有前悬架固定支架,而所述车架纵梁后段的中后部外侧设置有后悬架固定支架,并且所述前悬架

固定支架位于所述后驾驶室悬置固定支架的前方。

[0010]

其中,所述第一货箱横梁和第二货箱横梁之间的车架纵梁后段的内侧设置有电池包固定支架。

[0011]

其中,所述车架为钢铝混合结构。

[0012]

其中,所述车架纵梁前段、所述车架纵梁后段、货箱横梁、驾驶室横梁、摆臂加强横梁和货箱尾端横梁均采用挤压铝合金型材;所述前驾驶室悬置固定支架、后驾驶室悬置固定支架、前悬架固定支架、电池包固定支架、后悬架固定支架采用冲压钣金件。

[0013]

其中,在车架纵梁前段的第一驾驶室横梁和第二驾驶室横梁之间设置冷凝器和制动防抱死系统,在所述前悬架固定支架上设置前悬架,而前车轮设置在前悬架上;在所述电池包固定支架上设置电池包;在所述后驾驶室悬置固定支架上设置后悬架,而所述电驱桥设置在后悬架上,并且后轮胎安装于所述电驱桥上。

[0014]

其中,在摆臂加强横梁上设置空调箱体,并且所述空调箱体位于所述摆臂加强横梁和第一货箱横梁之间;在第三货箱横梁和货箱尾端横梁之间设置散热器。

[0015]

其中,本实用新型的新能源轻卡车架平台用于厢式货车、封闭货车、封闭轻客或无人驾驶平板车。

[0016]

与现有技术相比,本实用新型的新能源轻卡车架平台具有以下有益效果:

[0017]

1)全新的底盘平台,可以适配纯电、燃电、增程等不同动力形式的车型;

[0018]

2)底盘及电器件布置均未高出车架上平面,做到车架上表面“纯平”,可实现在该底盘平台上搭载丰富多样的上装,可适配卡车、轻客且可拓展无人驾驶平板车等;

[0019]

3)设计全新车架,纵梁及横梁采用闭合等截面挤出型材技术,该技术只需制作简易模具,简化了车架的制造工艺,模具开发费用较低,降低了开发成本;

[0020]

4)车架采用钢铝混合材料,实现了车架的轻量化设计,可有效降低整车能耗;

[0021]

5)有利于降低乘员的r点和踵点离地高度,乘员无需踏步即可直接进出驾驶室,满足乘员更方便快捷上下车装卸货物的需求;

[0022]

6)可取消车门下方凸出的踏步结构,减少开发成本,降低上下车时乘员与之磕碰的风险;

[0023]

7)全新设计车架,可布置大容量电池包;

[0024]

8)空调布置至驾驶室下方,增大驾驶室内部空间。

附图说明

[0025]

图1为本实用新型的新能源轻卡车架平台的车架平台的侧视图;

[0026]

图2为本实用新型的新能源轻卡车架平台的车架平台的俯视图;

[0027]

图3为本实用新型的新能源轻卡车架平台的车架平台示意图;

[0028]

图4为图3中各方向的截面结构示意图;

[0029]

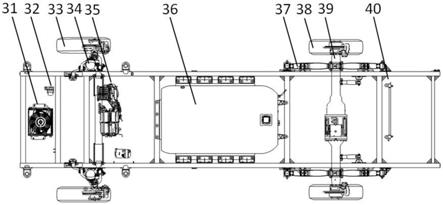

图5为本实用新型的新能源轻卡车架平台的布置俯视示意图。

[0030]

图6为本实用新型的新能源轻卡车架平台的布置侧视示意图。

[0031]

图7为本实用新型的新能源轻卡车架平台的应用示意图。

具体实施方式

[0032]

以下将结合具体实施例对本实用新型的新能源轻卡车架平台做进一步的阐述,以帮助本领域的技术人员对本实用新型的技术方案有更完整、准确和深入的理解。

[0033]

实施例1

[0034]

如图1-3所示,本实施例的新能源轻卡车架平台包括车架纵梁前段11和车架纵梁后段12,并且所述车架纵梁前段11的高度低于所述车架纵梁后段12的高度约200-300mm,优选为约 240mm。所述车架纵梁前段11和所述车架纵梁后段12在垂直方向的投影具有重叠区域,并且所述重叠区域之间通过连接垫梁13连接固定,而且在所述重叠区域,所述车架纵梁前段 11和车架纵梁后段12之间还通过冲压半框型钣金件14粘胶+铆接固定,优选采用旋转攻丝铆接工艺(fds工艺)固定。如图2所示,所述车架纵梁前段11设置有3根驾驶室横梁16,所述3根驾驶室横梁16包括由前至后依次设置的第一驾驶室横梁、第二驾驶室横梁和第三驾驶室横梁,其中所述第三驾驶室横梁位于所述重叠区域之后。所述车架纵梁后段12的前部设置有摆臂加强横梁17,并且所述摆臂加强横梁17位于所述重叠区域之后。在所述重叠区域后方设置相邻第三驾驶室横梁和摆臂加强横梁能够增加车架的扭转刚度强度,保证高度错位的前后段结构的车架结构能够满足主要部件和总成的安装需求。所述车架纵梁后段12还设置有3根货箱横梁15,其中所述3根货箱横梁15包括由前至后依次设置的第一货箱横梁、第二货箱横梁和第三货箱横梁。在所述车架纵梁后段12的末端设置有货箱尾端横梁18。所述车架纵梁前段11与所述驾驶室横梁16通过焊接固定。所述车架纵梁后段12与所述摆臂加强横梁17通过连接垫梁粘胶+铆接固定。所述车架纵梁后段12与所述货箱横梁15和货箱尾端横梁18均通过焊接固定。在所述车架纵梁前段11前部外侧设置前驾驶室悬置固定支架22,在所述车架纵梁后段12的前部外侧设置有后驾驶室悬置固定支架26。所述车架纵梁后段12 的前部外侧设置有前悬架固定支架21,而所述车架纵梁后段12的中后部外侧设置有后悬架固定支架24,并且所述前悬架固定支架21位于所述后驾驶室悬置固定支架26的前方。在所述第一货箱横梁和第二货箱横梁之间的车架纵梁后段12的内侧设置有电池包固定支架23。在所述货箱横梁15和车架纵梁后段12的焊接处设置有铸铝加强件25。在本实施例中,所述车架的全长约为5700mm,宽度约为1300mm。结合图4-5所示,所述a-a截面图示出了车架前端纵梁具有中空的长方形闭合截面,所述b-b截面图示出了连接垫梁具有中空的正方形闭合截面。所述c-c截面示出了车架后端纵梁具有长方形的闭合截面,并且其内设置有纵横交错的加强筋。所述d-d截面图示出了驾驶室横梁具有中空的长方形闭合截面。所述e-e截面示出了摆臂加强梁的闭合截面。所述f-f截面示出了货箱横梁具有长方形的闭合截面,并且其内设置有纵横交错的加强筋。所述g-g截面示出了货箱尾端横梁具有长方形的闭合截面,并且其内设置有平行的加强筋。

[0035]

在本实施例中,所述车架可采用钢铝混合结构,具体来说,所述车架纵梁前段、所述车架纵梁后段、货箱横梁、驾驶室横梁、摆臂加强横梁和货箱尾端横梁均可采用6082-t6挤压铝合金型材,纵梁与横梁连接处采用了铸铝加强件。两段纵梁连接处采用了半框型钣金件,前驾驶室悬置固定支架、后驾驶室悬置固定支架、前悬架固定支架、电池包固定支架、后悬架固定支架等处采用冲压钣金件。上述选材设计,铝材占整个车架重量约为56%,钢材占车架重量约为44%(含紧固件),初步估算车架重量相比传统车车架可降低约30%,相比于传统的钢结构,实现整车自重的降低,增加装载货物的重量,降低物流成本,符合当前卡

车轻量化的发展趋势。

[0036]

采用本实用新型的新能源轻卡车架平台与现有技术相比,可大幅降低驾驶室,从而降低乘员的r点及踵点离地高度,乘员不需踏步即可进出驾驶室,改善了上下车方便性,突破了传统的乘降性设计。根据计算采用本实用新型的新能源轻卡车架平台后,r点降低幅度可达到350-500mm,踵点降低幅度可达到300-450mm。

[0037]

本实用新型的新能源轻卡车架平台的车架内部宽度增大,内宽约为1180mm,可实现大容量电池的布置,同时该轻卡将空调箱体布置在驾驶室下方,增大了驾驶室内部空间,提高了乘坐的舒适性。具体,如图5-6所示,在车架纵梁前段11的第一驾驶室横梁和第二驾驶室横梁之间设置冷凝器31和制动防抱死系统32(abs),在所述前悬架固定支架21上设置前悬架34,而前车轮33设置在前悬架34上。在摆臂加强横梁17上设置空调箱体35,并且所述空调箱体35位于所述摆臂加强横梁17和第一货箱横梁之间。在所述电池包固定支架23上设置电池包36。在所述后驾驶室悬置固定支架26上设置后悬架37,而所述电驱桥39设置在后悬架37上,并且后轮胎38安装于所述电驱桥39上。在第三货箱横梁和货箱尾端横梁18之间设置有散热器40。如图6所示,本实用新型的新能源轻卡的零部件布置均未超出车架上表面,保证车架上表面“纯平”设计。如图7所示,上表面纯平车架可适配卡车、轻客且可拓展无人驾驶平板车等,实现丰富多样的上装搭载。该设计全新的轻卡平台,还可适配纯电、燃电、增程等不同动力形式的车型。

[0038]

对于本领域的普通技术人员而言,具体实施例只是对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的技术方案进行的各种非实质性的改进,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1