一种C柱与门槛梁连接结构的制作方法

一种c柱与门槛梁连接结构

技术领域

1.本实用新型涉及汽车车身结构技术领域,尤其是涉及一种c柱与门槛梁连接结构。

背景技术:

2.目前全铝车身中,c柱与门槛梁搭接的相关零件基本同为铝材质,因此连接结构较为容易实现。而在钢铝混合车身中,比如上车体为钢结构,下车体为铝结构,在上车体和下车体的连接处的c柱与门槛梁连接结构就会存在连接上的新问题。在钢铝混合车身中,由于门槛梁为挤压件,在与上车体连接时,为了保障后轮罩与c柱之间的焊接以及后轮罩内板与门槛的配合,需要将后轮罩内板的一部分切除,从而导致门槛梁与后轮罩内板之间产生缝隙,使得后轮罩内板与门槛梁后端的密封性差。同时,由于c柱下端与门槛梁之间的搭接较弱,造成门槛后端的连接强度不足。

技术实现要素:

3.本实用新型的目的在于解决现有钢铝混合车身上c柱与门槛梁之间连接强度不够以及密封性差的问题,提供一种c柱与门槛梁连接结构。

4.本实用新型解决其技术问题采用的技术方案是:一种c柱与门槛梁连接结构,包括后纵梁总成、门槛梁、c柱下加强板、轮罩外板和c柱,所述c柱下加强板的顶部与c柱搭接,所述轮罩外板的底部抵接于所述门槛梁的端部;所述c柱下加强板的底部具有与所述门槛梁配合的第一搭接部,所述c柱下加强板通过所述第一搭接部固定于所述门槛梁的外侧;所述后纵梁总成具有与所述门槛梁配合的第二搭接部,所述后纵梁总成通过所述第二搭接部固定于所述门槛梁的内侧。

5.进一步地,所述门槛梁包括横梁本体和设置于所述横梁本体顶部的竖直安装板,所述c柱下加强板的第一搭接部包括与所述横梁本体的外侧面贴合的第一竖直面和与所述竖直安装板贴合的第二竖直面,所述第一竖直面与所述横梁本体通过fds连接,所述第二竖直面与所述竖直安装板通过fds连接。

6.具体地,所述c柱下加强板的侧面设置有第一翻边,所述c柱下加强板的第一翻边与所述轮罩外板点焊连接。

7.进一步地,所述后纵梁总成包括后纵梁本体和设置于所述后纵梁本体上方的上封板,所述后纵梁本体与所述上封板之间通过spr铆接固定,所述门槛梁的横梁本体的顶面设置有与所述后纵梁总成固定的第一连接孔,所述后纵梁总成在竖直方向上通过锁紧件固定于所述门槛梁的横梁本体上。

8.进一步地,所述第二搭接部设置于所述后纵梁本体上,所述第二搭接部包括与所述横梁本体的内侧面贴合的第三竖直面、与所述横梁本体的顶面贴合的第一水平面以及与所述竖直安装板贴合的第四竖直面,所述第三竖直面与所述横梁本体通过fds连接,所述第四竖直面与所述竖直安装板通过fds连接。

9.进一步地,所述后纵梁本体的第一水平面上设置有与所述第一连接孔一一对应的

第二连接孔,所述锁紧件将所述后纵梁本体锁紧于所述横梁本体上。

10.进一步地,所述上封板在靠近所述门槛梁的一侧设置有与所述第一连接孔一一对应的第三连接孔,所述锁紧件将所述上封板锁紧于所述横梁本体上。

11.进一步地,所述上封板在靠近所述门槛梁的一侧还设置有第二翻边,所述第二翻边与所述竖直安装板通过fds连接。

12.具体地,所述上封板的第二翻边与所述c柱下加强板通过fds连接。

13.进一步地,所述上封板、所述c柱下加强板、所述轮罩外板均为钢钣金件,所述后纵梁本体为铝铸造件,所述门槛梁为铝挤压件。

14.本实用新型所提供的一种c柱与门槛梁连接结构的有益效果在于:该连接结构中的c柱下加强板和后纵梁总成上分别设置了与门槛梁连接的搭接部,实现了钢铝混合车身中不同材质的上车体与下车体之间的有效连接,提高了c柱下加强板与门槛梁、以及后纵梁总成与门槛梁之间的连接强度,提升了c柱下加强板与门槛梁之间的密封性能,也提高了车身结构的扭转刚度和模态振幅;同时该c柱下加强板的底部与门槛梁固定连接、侧面与轮罩外板固定连接,顶部与c柱搭接,更好地实现了碰撞时力的分散与传递,从而提高了车身的碰撞性能。

附图说明

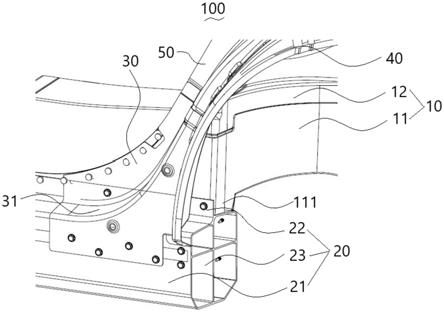

15.图1是本实用新型提供的一种c柱与门槛梁连接结构的立体结构示意图;

16.图2是本实用新型提供的一种c柱与门槛梁连接结构的剖视图;

17.图3是本实用新型提供的一种c柱与门槛梁连接结构的中c柱下加强板的立体结构示意图;

18.图4是本实用新型提供的一种c柱与门槛梁连接结构的中的后纵梁总成的俯视图。

19.图中:100

‑

c柱与门槛梁连接结构、10

‑

后纵梁总成、11

‑

后纵梁本体、111

‑

第二搭接部、1111

‑

第三竖直面、1112

‑

第一水平面、1113

‑

第四竖直面、1114

‑

第二连接孔、12

‑

上封板、121

‑

第三连接孔、122

‑

第二翻边、20

‑

门槛梁、21

‑

横梁本体、22

‑

竖直安装板、23

‑

加强筋、30

‑

c柱下加强板、31

‑

第一搭接部、311

‑

第一竖直面、312

‑

第二竖直面、32

‑

第一翻边、40

‑

轮罩外板、50

‑

c柱、60

‑

螺栓、70

‑

铆钉。

具体实施方式

20.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

21.参见图1

‑

图4,为本实用新型所提供的一种c柱与门槛梁连接结构100,该c柱与门槛梁连接结构100尤其适用于钢铝混合车身,对于不同材质的上车体和下车体进行有效地连接和固定,在保证连接稳定的前提下,还同时具有较好的密封性。

22.具体地,如图1所示,本实用新型所提供的一种c柱与门槛梁连接结构100包括后纵梁总成10、门槛梁20、c柱下加强板30、轮罩外板40和c柱50,c柱下加强板30的顶部与c柱50搭接,轮罩外板40的底部抵接于门槛梁20的端部。该c柱下加强板30的顶部与c柱50连接,底部与门槛梁20连接,侧面与轮罩外板40连接,通过c柱下加强板30实现了三个部件之间的相

对固定连接,并且实现碰撞时的碰撞力传递,从而保证了三个部件之间的相互稳固。

23.具体地,本实用新型所提供的一种c柱与门槛梁连接结构100中所提供的后纵梁总成10同时具有钢钣金件和铝铸造件,门槛梁20为铝挤压件,c柱下加强板30和轮罩外板40均为钢钣金件,通过本实用新型所提供的连接结构100可以实现钢钣金件与铝件之间的相对固定连接。采用钢铝混合材质作为车身的不同部件,可以有效地降低车身整体的重量,通过减重实现提高车辆续航能力的目标。

24.为了保证该钢钣金件与铝件之间连接的稳定性,本实用新型所提供的连接结构100中c柱下加强板30的底部具有与门槛梁20配合的第一搭接部31,c柱下加强板30通过第一搭接部31固定于门槛梁20的外侧;后纵梁总成10具有与门槛梁20配合的第二搭接部111,后纵梁总成10通过第二搭接部111固定于门槛梁20的内侧。该c柱下加强板30和后纵梁总成10均位于门槛梁20的上方,并分别位于该门槛梁20的内外两侧。该c柱下加强板30通过第一搭接部31实现与门槛梁20之间的稳固连接,后纵梁总成10通过第二搭接部111实现与门槛梁20之间的稳固连接,从而保证c柱下加强板30、门槛梁20以及后纵梁总成10三种不同材质之间可以紧固连接。

25.在本实施例中,如图1所示,该门槛梁20为铝挤压件,门槛梁20包括横梁本体21和设置于横梁本体21顶部的竖直安装板22,横梁本体21内部设置有加强筋23。该竖直安装板22与横梁本体21一体成型。连接结构100中的c柱下加强板30和后纵梁总成10分别位于竖直安装板22的两侧,并均与竖直安装板22固定连接。

26.进一步地,如图3所示,该c柱下加强板30的第一搭接部31包括与横梁本体21的外侧面贴合的第一竖直面311和与竖直安装板22贴合的第二竖直面312,第一竖直面311与横梁本体21通过fds连接,第二竖直面312与竖直安装板22通过fds连接。该c柱下加强板30的第一竖直面311和第二竖直面312之间还设置有水平连接板,该水平连接板的端部靠近该门槛梁20并逐渐向上延伸至c柱下加强板30的侧面。该c柱下加强板30所设置的第一搭接部31可以提高其与门槛梁20之间连接的稳固性,从而保证c柱50与门槛梁20之间的稳固连接。其中,该第一搭接部31在水平方向上的固定均是通过fds实现连接。本实用新型所述的fds连接均是指通过旋转攻丝铆接技术实现的连接。在本实施例中,该fds连接均采用铆钉70固定。该fds连接是旋转攻丝铆接工艺,通过高速旋转使板料热变形后攻丝铆接的冷成型工艺,可以实现不同材料之间的连接,具有较好的气密性、水密性以及动态承载能力。

27.具体地,如图3所示,该c柱下加强板30的侧面设置有第一翻边32,c柱下加强板30的第一翻边32与轮罩外板40点焊连接。该c柱下加强板30的侧面通过第一翻边32实现与轮罩外板40之间的固定连接。该第一翻边32使得c柱下加强板30与轮罩外板40之间密封贴合。

28.进一步地,如图1和如图4所示,本实用新型所提供的连接结构100中,该后纵梁总成10包括后纵梁本体11和设置于后纵梁本体11上方的上封板12,后纵梁本体11与上封板12之间通过spr铆接固定。该后纵梁本体11与上封板12之间在连接处还设置有结构胶。

29.进一步地,该后纵梁总成10与门槛梁20之间的固定连接,是通过设置于后纵梁本体11上的第二搭接部111实现的。该第二搭接部111设置于后纵梁本体11上,第二搭接部111包括与横梁本体21的内侧面贴合的第三竖直面1111、与横梁本体21的顶面贴合的第一水平面1112以及与竖直安装板22贴合的第四竖直面1113,第三竖直面1111与横梁本体21通过fds连接,第四竖直面1113与竖直安装板22通过fds连接。如图2所示,该第二搭接部111的第

三竖直面1111设置于门槛梁20的竖直安装板22处,第四竖直面1113设置于门槛梁20的横梁本体21的内侧面上,并且通过第一竖直面1111与第一水平面1112所形成的台阶结构与门槛梁20的横梁本体21匹配。该后纵梁总成10在与门槛梁20的连接中,在水平方向上的固定均是采用fds方式连接,并且均是采用铆钉70固定。

30.具体地,后纵梁总成10在竖直方向上通过锁紧件固定于门槛梁20的横梁本体21上,门槛梁20的横梁本体21的顶面设置有与后纵梁总成10固定的第一连接孔。该后纵梁总成10与门槛梁20在竖直方向上的连接,均通过锁紧件实现,并且在锁紧件周边设置有结构胶。在本实施例中,该锁紧件为螺栓60。如图2所示,第一水平面1112上设置有与第一连接孔一一对应的第二连接孔1114,锁紧件将第一水平面1112锁紧于横梁本体21上。该后纵梁本体11与门槛梁20之间在竖直方向上的固定均是通过锁紧件实现的,在本实施例中该锁紧件均是采用螺栓60固定。如图4所示,上封板12在靠近门槛梁20的一侧设置有与第一连接孔一一对应设置的第三连接孔121,锁紧件将上封板12锁紧于横梁本体21上。在本实施例中,该上封板12上设置有三个可供固定的第三连接孔121,后纵梁总成10与门槛梁20之间在竖直方向上的固定是通过三个螺栓60实现固定连接。

31.进一步地,如图2所示,上封板12在靠近门槛梁20的一侧还设置有第二翻边122,第二翻边122与竖直安装板22通过fds连接。该第二翻边122的底部与门槛梁20上的竖直安装板22固定连接,第二翻边122的顶部与c柱下加强板30固定连接,并且上封板12的第二翻边122与c柱下加强板30通过fds连接。

32.本实用新型所提供的一种c柱50与门槛梁20连接结构100中的c柱下加强板30和后纵梁总成10上分别设置了与门槛梁20连接的搭接部,实现了钢铝混合车身中不同材质的上车体与下车体之间的有效连接,提高了c柱下加强板30与门槛梁20、以及后纵梁总成10与门槛梁20之间的连接强度,提升了c柱下加强板30与门槛梁20之间的密封性能,也提高了车身结构的扭转刚度和模态振幅;同时该c柱下加强板30的底部与门槛梁20固定连接、侧面与轮罩外板40固定连接,顶部与c柱50搭接,更好地实现了碰撞时力的分散与传递,从而提高了车身的碰撞性能。

33.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1